Основные преимущества микроволновой плазменной обработки — это ее исключительная скорость, энергоэффективность и уникальный механизм объемного нагрева. В отличие от обычных печей, которые нагревают материал снаружи внутрь, микроволны подают энергию в материал изнутри, что приводит к более быстрому, чистому и равномерному процессу для таких применений, как спекание керамики и синтез материалов.

Микроволновая обработка принципиально меняет способ нагрева материалов. Путем непосредственной подачи энергии во внутреннюю структуру материала она обходит медленную, неэффективную передачу тепла от внешнего источника, что приводит к более быстрым результатам, превосходной однородности и значительной экономии энергии.

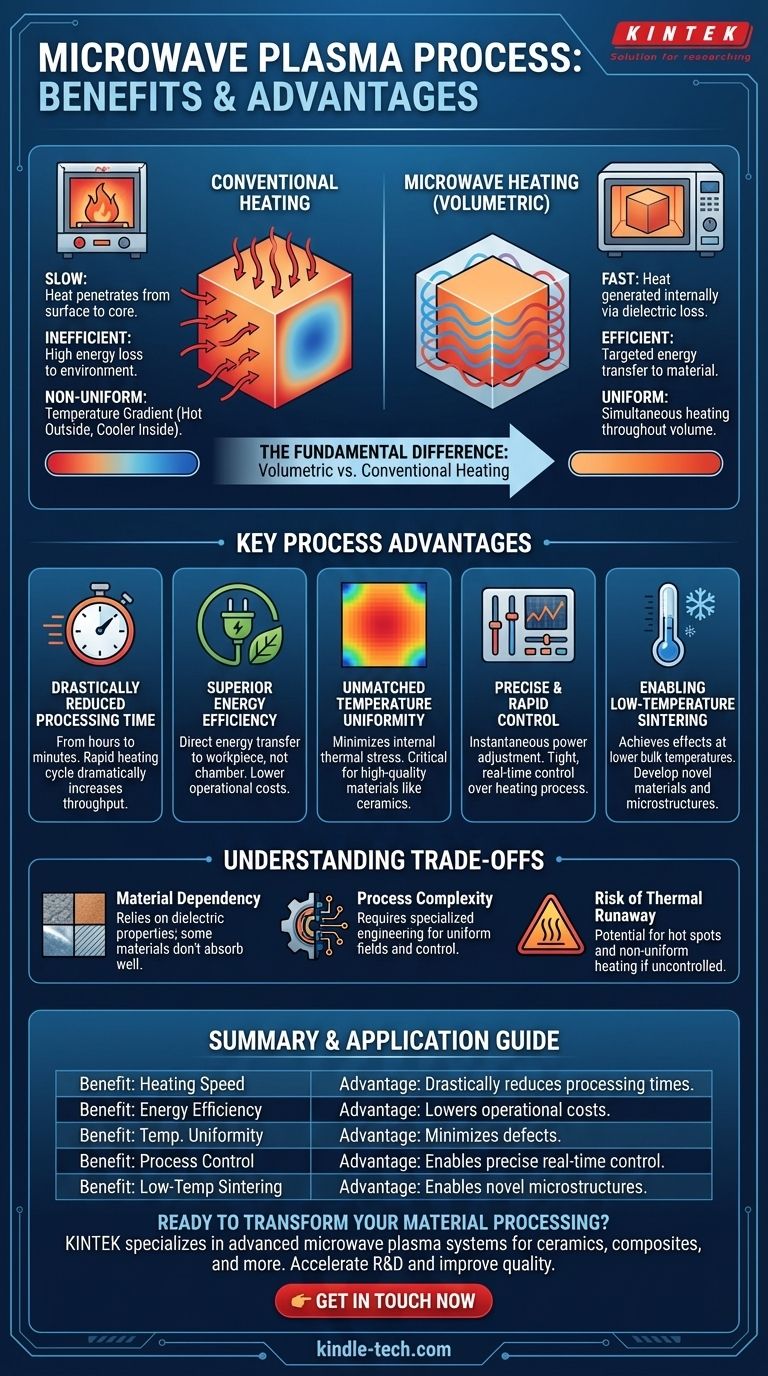

Фундаментальное различие: объемный нагрев против обычного

Чтобы понять преимущества микроволновой плазмы, вы должны сначала понять, чем она отличается от традиционных методов нагрева. Различие заключается в способе подачи энергии в материал.

Как работает обычный нагрев

Традиционные печи работают за счет внешних источников тепла. Энергия передается на поверхность материала посредством теплопроводности, конвекции и излучения.

Этот процесс по своей природе медленный, так как тепло должно постепенно проникать от поверхности к сердцевине. Он также создает температурный градиент, при котором внешняя часть материала значительно горячее внутренней.

Как работает микроволновый нагрев

Микроволновая обработка использует электромагнитное поле для подачи энергии. Микроволны проникают в материал и непосредственно взаимодействуют с его молекулами.

Это взаимодействие заставляет молекулы быстро колебаться, генерируя тепло по принципу, известному как диэлектрические потери. По сути, материал нагревает себя изнутри, процесс, называемый объемным нагревом.

Результат: однородность и скорость

Поскольку тепло генерируется по всему объему материала одновременно, процесс невероятно быстр. Это также приводит к гораздо более равномерному температурному профилю, минимизируя внутреннее термическое напряжение, которое может ухудшить качество материала.

Объяснение ключевых преимуществ процесса

Этот уникальный механизм нагрева дает несколько явных эксплуатационных преимуществ по сравнению с обычными методами.

Значительно сокращенное время обработки

Нагревая материал непосредственно и объемно, микроволновые плазменные системы могут сократить время обработки со многих часов до нескольких минут. Этот цикл быстрого нагрева значительно увеличивает производительность.

Превосходная энергоэффективность

Энергия подается непосредственно на заготовку, а не тратится на нагрев стенок печи и изоляции. Такой целенаправленный подход приводит к значительно более высокой энергоэффективности и снижению эксплуатационных расходов.

Непревзойденная равномерность температуры

Генерация тепла внутри материала почти полностью устраняет температурные градиенты, характерные для обычного нагрева. Эта однородность имеет решающее значение для производства высококачественных, бездефектных передовых материалов, таких как керамика.

Точный и быстрый контроль

Мощность микроволн можно мгновенно включать, выключать или регулировать. Это дает операторам точный контроль в реальном времени над процессом нагрева, в отличие от термических печей, которые имеют значительную задержку из-за тепловой инерции.

Обеспечение низкотемпературной обработки

Эффективность микроволновой энергии позволяет достигать таких эффектов, как спекание, при более низкой общей объемной температуре по сравнению с обычными методами. Эта способность к низкотемпературному, быстрому спеканию имеет решающее значение для разработки новых материалов и микроструктур.

Понимание компромиссов

Хотя микроволновая обработка является мощным инструментом, она не является универсальным решением. Понимание ее ограничений является ключом к успешной реализации.

Зависимость от материала

Процесс зависит от способности материала поглощать микроволновую энергию (его диэлектрических свойств). Материалы с очень низкими диэлектрическими потерями, такие как некоторые чистые полимеры или металлы в объемной форме, не нагреваются эффективно сами по себе.

Сложность процесса

Микроволновые плазменные системы более технически сложны, чем простая резистивная печь. Проектирование однородного электромагнитного поля и предотвращение теплового разгона требует специализированных инженерных и эксплуатационных знаний.

Риск теплового разгона

В материалах, где поглощение микроволн увеличивается с температурой, может возникнуть положительная обратная связь. Если это не контролируется должным образом, это может привести к «горячим точкам» и неравномерному нагреву, потенциально повреждая материал.

Правильный выбор для вашего применения

Выбор правильной технологии нагрева полностью зависит от конкретных целей и материалов вашего проекта.

- Если ваша основная цель — быстрое производство и высокая пропускная способность: Микроволновая обработка является отличным выбором из-за значительно более коротких циклов.

- Если ваша основная цель — обработка передовой керамики или композитов: Равномерный, контролируемый нагрев обеспечивает превосходное качество и может создавать микроструктуры, недостижимые обычными методами.

- Если ваша основная цель — экономия энергии и устойчивость процесса: Высокая эффективность прямой передачи энергии делает ее более экологичным и экономически эффективным выбором для долгосрочного производства.

В конечном итоге, микроволновая плазменная обработка предлагает уровень скорости, контроля и эффективности, который может открыть новые возможности в материаловедении и передовом производстве.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Скорость нагрева | Значительно сокращает время обработки с часов до минут. |

| Энергоэффективность | Прямая передача энергии материалу снижает эксплуатационные расходы. |

| Равномерность температуры | Объемный нагрев минимизирует внутреннее термическое напряжение и дефекты. |

| Контроль процесса | Мгновенная регулировка мощности обеспечивает точный контроль в реальном времени. |

| Низкотемпературное спекание | Позволяет создавать новые микроструктуры материалов при более низких объемных температурах. |

Готовы преобразовать обработку материалов с помощью микроволновой плазменной технологии?

KINTEK специализируется на передовом лабораторном оборудовании, включая микроволновые плазменные системы, разработанные для точных потребностей лабораторий, работающих с керамикой, композитами и передовыми материалами. Наши решения обеспечивают скорость, однородность и энергоэффективность, подробно описанные в этой статье, помогая вам ускорить исследования и разработки и улучшить качество продукции.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как микроволновая плазменная система от KINTEK может принести пользу вашему конкретному применению. Мы поможем вам открыть новые возможности в материаловедении и производстве.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторная трубчатая печь с несколькими зонами

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок

- Какую роль играет оборудование для химического осаждения из газовой фазы (CVD) в приготовлении композитов C/C? Экспертный анализ

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления