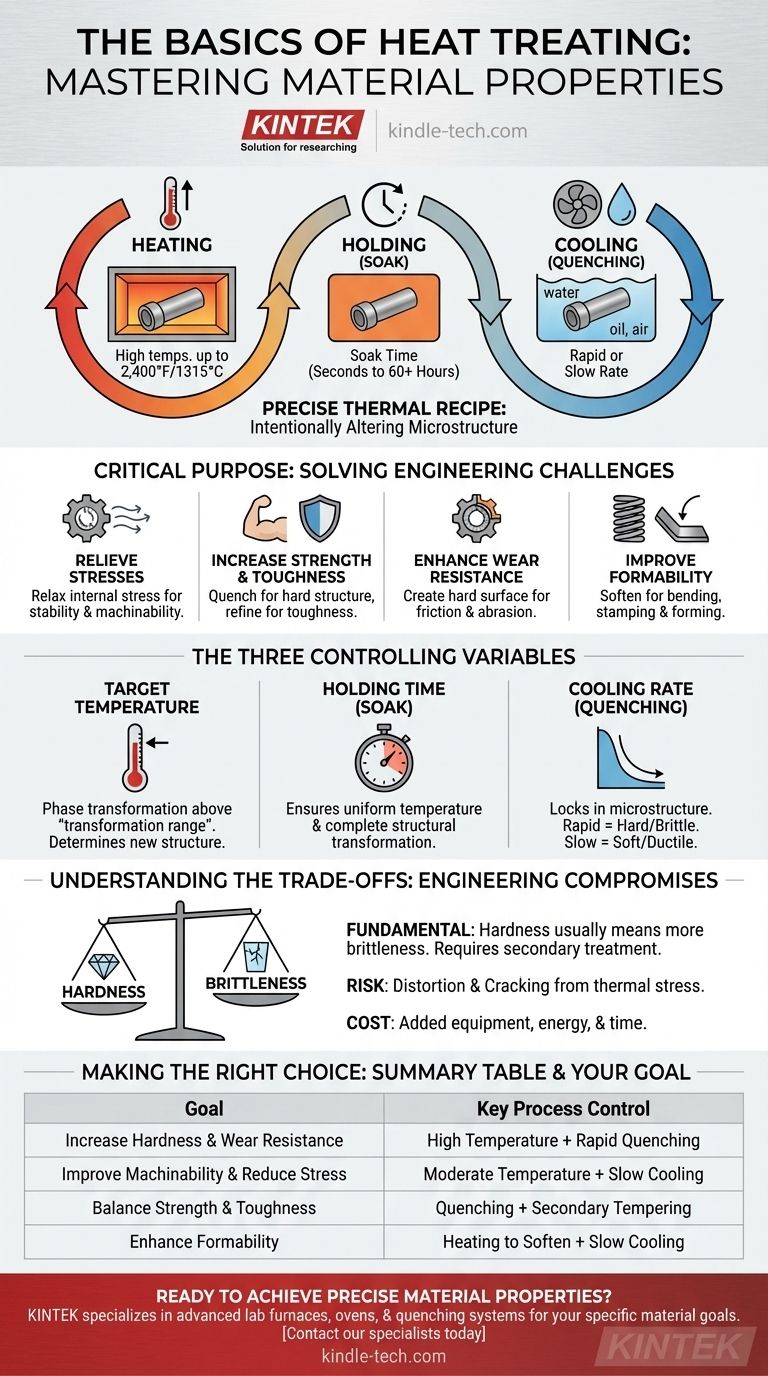

По своей сути, термообработка — это строго контролируемый производственный процесс, используемый для целенаправленного изменения физических и механических свойств металла. Это не одно действие, а точный термический рецепт, включающий три основные стадии: нагрев материала до определенной температуры, выдержку при этой температуре в течение заданного времени и охлаждение с заранее определенной скоростью. Цель состоит в том, чтобы изменить внутреннюю микроструктуру металла для достижения желаемых результатов, таких как повышение твердости, мягкости, прочности или износостойкости.

Рассматривайте термообработку не как один процесс, а как набор элементов управления для конечной производительности материала. Весь результат зависит от трех переменных: температуры, времени и скорости охлаждения. Освоив этот рецепт, вы сможете предсказуемо превратить стандартный металл в компонент, идеально подходящий для его конкретного инженерного применения.

Цель термообработки: почему это критически важно

Термообработка проводится для решения конкретных инженерных задач путем изменения присущих материалу свойств. Это критически важный шаг, который раскрывает весь потенциал многих металлов, особенно стали.

Снятие внутренних напряжений

Производственные процессы, такие как сварка, литье или интенсивная механическая обработка, создают значительное напряжение в материале. Термообработка, особенно с более медленными циклами охлаждения, может снять это внутреннее напряжение, делая деталь более стабильной по размерам и гораздо более легкой для точной обработки.

Повышение прочности и вязкости

Наиболее частая причина термообработки — повышение прочности материала. Нагревая, а затем быстро охлаждая (закаливая) сталь, можно создать внутреннюю структуру, которая исключительно тверда и прочна. Последующие обработки могут затем усовершенствовать эту структуру для повышения вязкости и снижения хрупкости.

Повышение износостойкости

Для деталей, подверженных трению или истиранию, таких как шестерни или подшипники, создание очень твердой поверхности имеет решающее значение для длительного срока службы. Процессы термообработки, включая индукционный нагрев, могут использоваться для упрочнения только поверхностного слоя детали, оставляя сердцевину более вязкой и пластичной.

Улучшение формуемости

И наоборот, некоторые процессы термообработки предназначены для того, чтобы сделать металл более мягким и пластичным. Это делается для того, чтобы материалу было легче гнуться, штамповаться или придавать ему сложную форму без растрескивания.

Объяснение трех управляющих переменных

Конечные свойства термообработанной детали являются прямым результатом того, как вы манипулируете тремя основными переменными процесса.

Температура нагрева

Металлы, особенно сталь, претерпевают фазовые превращения при определенных температурах. Нагрев детали выше ее «диапазона превращения» вызывает изменение ее внутренней кристаллической структуры. Выбранная температура определяет, какую новую структуру можно сформировать при охлаждении. Температуры могут достигать 2400°F (1315°C).

Время выдержки (Время пропитки)

После достижения температуры материал необходимо выдерживать в течение определенного времени, известного как пропитка. Это обеспечивает две вещи: чтобы вся деталь, включая ее сердцевину, достигла равномерной температуры, и чтобы желаемое структурное превращение успело завершиться по всему материалу. Это может варьироваться от нескольких секунд до более чем 60 часов.

Скорость охлаждения (Закалка)

Это часто самый критический шаг. Скорость, с которой вы охлаждаете металл, «запирает» определенную микроструктуру.

- Быстрое охлаждение (закалка) в воде или масле фиксирует твердую, хрупкую структуру.

- Медленное охлаждение на открытом воздухе или в печи позволяет сформироваться более мягкой, более пластичной структуре.

Понимание компромиссов

Термообработка — это упражнение в инженерных компромиссах. Улучшение одного свойства часто достигается за счет другого.

Компромисс между твердостью и хрупкостью

Самый фундаментальный компромисс — между твердостью и хрупкостью. Процесс, создающий экстремальную твердость, почти всегда приведет к получению более хрупкого материала, склонного к разрушению при ударе. Часто требуется вторичная термообработка при более низкой температуре, чтобы восстановить некоторую вязкость.

Риск деформации и растрескивания

Быстрый нагрев и охлаждение, лежащие в основе многих процессов термообработки, создают огромное термическое напряжение внутри компонента. Если этим напряжением не управлять должным образом, оно может привести к короблению, деформации или даже растрескиванию детали во время процесса закалки.

Дополнительные затраты и время процесса

Термообработка — это дополнительный этап в производственном процессе. Она требует специализированного оборудования, энергии и времени, что увеличивает конечную стоимость компонента. Эти затраты должны быть оправданы требуемым улучшением характеристик.

Выбор правильного решения для вашей цели

Выбор параметров термообработки должен напрямую определяться предполагаемой функцией компонента.

- Если ваш основной фокус — улучшение обрабатываемости: Используйте процесс с медленной скоростью охлаждения для снятия внутренних напряжений и размягчения материала.

- Если ваш основной фокус — максимальная твердость и износостойкость: Используйте процесс с очень быстрой скоростью охлаждения (закалка) для создания максимально твердой структуры.

- Если ваш основной фокус — баланс прочности и вязкости: Используйте быструю закалку с последующим вторичным отпуском или используйте более умеренную скорость охлаждения, чтобы избежать чрезмерной хрупкости.

В конечном счете, понимание этих принципов позволяет вам определять и контролировать конечную производительность ваших металлических компонентов.

Сводная таблица:

| Цель | Ключевой контроль процесса |

|---|---|

| Повышение твердости и износостойкости | Высокая температура + Быстрая закалка |

| Улучшение обрабатываемости и снижение напряжений | Умеренная температура + Медленное охлаждение |

| Баланс прочности и вязкости | Закалка + Вторичный отпуск |

| Улучшение формуемости | Нагрев для размягчения + Медленное охлаждение |

Готовы достичь точных свойств материала?

Производительность ваших металлических компонентов зависит от точного контроля термообработки. KINTEK специализируется на предоставлении передовых лабораторных печей, духовых шкафов и систем закалки, необходимых для освоения температур, времени и скорости охлаждения для ваших конкретных материальных целей — независимо от того, нужна ли вам максимальная твердость, повышенная вязкость или снятие напряжений.

Позвольте нашему опыту в области лабораторного оборудования помочь вам раскрыть весь потенциал ваших материалов. Свяжитесь с нашими специалистами сегодня, чтобы обсудить ваше применение и найти идеальное решение для термообработки.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Вертикальная лабораторная трубчатая печь

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- В чем разница между сушильным шкафом и муфельной печью? Руководство по выбору подходящего термического оборудования

- Для чего используется муфельная печь? Достижение высокочистой термообработки и анализа

- Какой газ используется в муфельной печи? Выбор правильной атмосферы для вашего лабораторного процесса

- Каковы требования к огнеупорам? Четыре столпа успеха при высоких температурах

- Что такое муфельная печь в пищевой промышленности? Ключевой инструмент для точного анализа питательных веществ