По своей сути, электронно-лучевая (ЭЛ) закалка — это высокоточный метод поверхностной обработки, используемый для повышения износостойкости и усталостной долговечности критически важных стальных и чугунных компонентов. Она находит свое основное применение в автомобильной, аэрокосмической промышленности и производстве инструментов, где требуется целенаправленная твердость на сложных деталях с минимальной деформацией.

Истинная ценность электронно-лучевой закалки заключается не только в создании твердой поверхности; это способность делать это с хирургической точностью на определенных участках, оставляя свойства и размеры остальной части компонента практически неизменными.

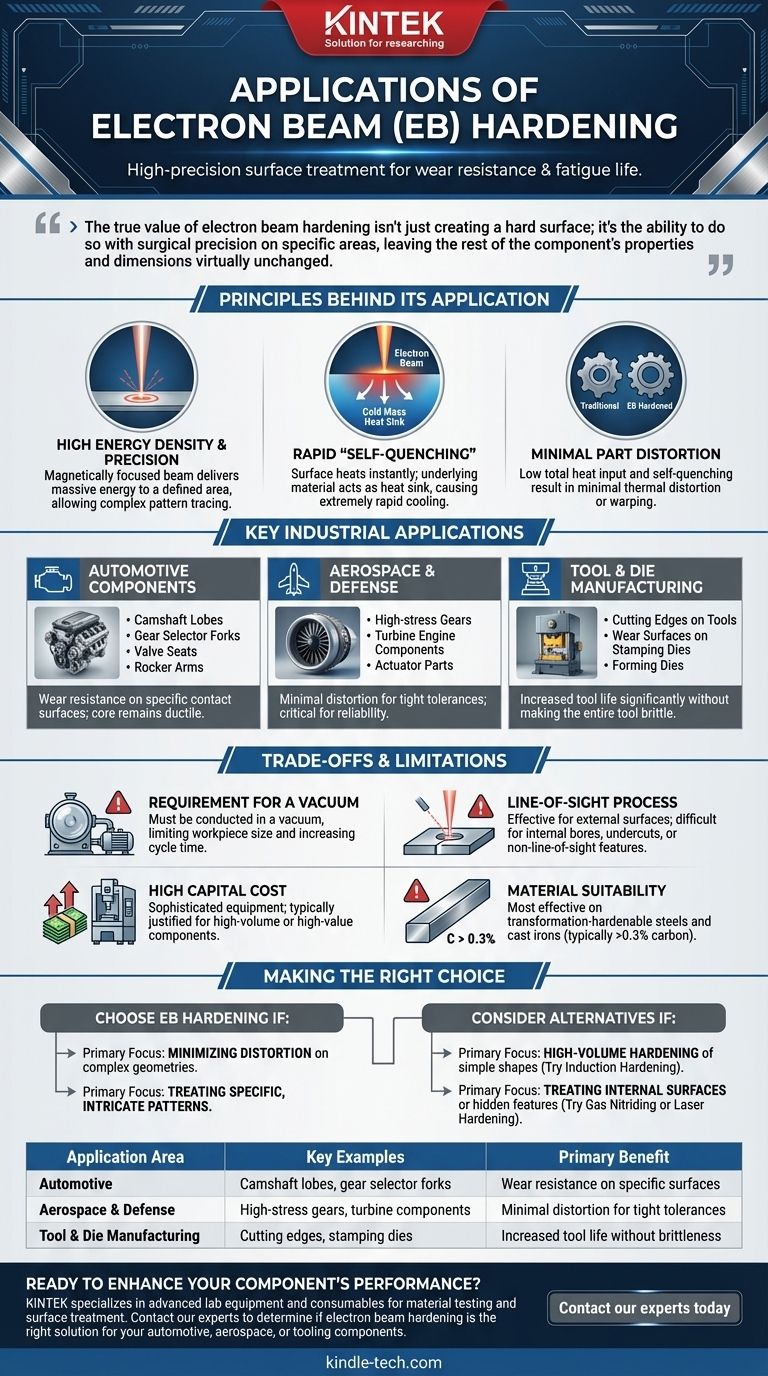

Принципы применения

Чтобы понять, где ЭЛ-закалка превосходит другие методы, вы должны сначала осознать ее фундаментальные преимущества перед традиционными методами. Эти преимущества напрямую определяют ее идеальные области применения.

Высокая плотность энергии и точность

В процессе используется магнитно-фокусированный пучок высокоскоростных электронов для подачи огромного количества энергии на очень малую, точно определенную область на поверхности компонента. Это позволяет точно трассировать сложные узоры.

Быстрое «самозакаливание»

Пучок почти мгновенно нагревает поверхностный слой. Как только пучок перемещается, большая, холодная масса нижележащего материала действует как идеальный теплоотвод, отводя тепло от поверхности с чрезвычайно высокой скоростью. Этот эффект самозакаливания создает закаленную мартенситную структуру.

Минимальная деформация детали

Поскольку тепло подается только на поверхность и в течение очень короткого времени, общее количество тепла, поступающего в компонент, remarkably low. Это, в сочетании с самозакаливанием, означает, что термическая деформация, коробление или изменение размеров, характерные для печной или индукционной закалки, очень малы.

Ключевые промышленные применения в деталях

Уникальные характеристики ЭЛ-закалки делают ее предпочтительным решением для специфических, требовательных компонентов.

Автомобильные компоненты

Это самая большая область применения, обусловленная необходимостью в высокопроизводительных, легких деталях для массового производства.

Ключевыми примерами являются кулачки распредвалов, вилки переключения передач, седла клапанов и коромысла. Эти детали требуют исключительной износостойкости на очень специфических контактных поверхностях, в то время как сердцевина остается пластичной и прочной.

Аэрокосмическая и оборонная промышленность

В этом секторе производительность и надежность имеют первостепенное значение. ЭЛ-закалка используется для критически важных компонентов, где отказ недопустим.

Применения включают обработку поверхностей высоконагруженных зубчатых колес, компонентов турбинных двигателей и деталей приводов. Минимальная деформация критически важна для поддержания жестких допусков, требуемых в аэрокосмической инженерии.

Производство инструментов и штампов

Долговечность инструментов и штампов полностью зависит от твердости и долговечности их рабочих поверхностей.

ЭЛ-закалка используется для создания чрезвычайно твердых режущих кромок на инструментах или для выборочной закалки изнашиваемых поверхностей на штампах и формовочных матрицах. Это значительно увеличивает срок службы инструмента, не делая весь инструмент хрупким.

Понимание компромиссов и ограничений

Ни один процесс не идеален. Объективность требует признания ограничений электронно-лучевой закалки, которые часто определяют, когда ее не следует использовать.

Требование вакуума

Процесс должен проводиться в вакуумной камере, чтобы предотвратить столкновение электронов с молекулами воздуха. Это ограничивает размер заготовки и может увеличить время цикла для откачки камеры.

Процесс прямой видимости

Электронный луч движется по прямой линии. Это означает, что он очень эффективен для обработки внешних поверхностей, но не может легко закаливать внутренние отверстия, поднутрения или другие элементы, которые не находятся в его прямой линии видимости.

Высокие капитальные затраты

Оборудование для электронно-лучевой закалки является сложным и представляет собой значительные капитальные вложения. Поэтому его использование обычно оправдано для крупносерийного производства или для очень дорогостоящих компонентов, где преимущества в производительности перевешивают затраты.

Пригодность материала

Процесс наиболее эффективен для материалов, способных к трансформационному упрочнению, в основном сталей и чугунов с достаточным содержанием углерода (обычно >0,3%). Он не подходит для цветных сплавов или сталей, которые не могут быть закалены.

Правильный выбор для вашего компонента

Выбор процесса поверхностного упрочнения требует сопоставления сильных сторон технологии с вашей основной инженерной целью.

- Если ваша основная цель — минимизация деформации на сложных геометриях: ЭЛ-закалка — исключительный выбор, часто превосходящий индукционную или объемную закалку.

- Если ваша основная цель — обработка специфических, сложных узоров на поверхности: Точное управление электронным лучом позволяет закаливать узоры, которые другие методы не могут легко воспроизвести.

- Если ваша основная цель — крупносерийная закалка простых форм: Традиционная индукционная закалка может быть более экономичным решением.

- Если ваша основная цель — обработка внутренних поверхностей или скрытых элементов: Вам придется рассмотреть альтернативные методы, такие как газовое азотирование или лазерная закалка, которые могут получить доступ к областям, не находящимся в прямой видимости.

Понимая эти основные принципы, вы можете уверенно применять электронно-лучевую закалку для приложений, где точность, производительность и стабильность размеров являются бескомпромиссными требованиями.

Сводная таблица:

| Область применения | Ключевые примеры | Основное преимущество |

|---|---|---|

| Автомобильная промышленность | Кулачки распредвалов, вилки переключения передач | Износостойкость на определенных поверхностях |

| Аэрокосмическая и оборонная промышленность | Высоконагруженные шестерни, компоненты турбин | Минимальная деформация для жестких допусков |

| Производство инструментов и штампов | Режущие кромки, штампы | Увеличенный срок службы инструмента без хрупкости |

Готовы улучшить производительность вашего компонента с помощью прецизионной закалки?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для испытаний материалов и обработки поверхностей. Наш опыт поможет вам определить, является ли электронно-лучевая закалка правильным решением для ваших автомобильных, аэрокосмических или инструментальных компонентов, обеспечивая превосходную износостойкость и минимальную деформацию.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и узнать, какую ценность мы можем принести вашей лаборатории или производственному процессу.

Визуальное руководство

Связанные товары

- Пресс-форма против растрескивания для лабораторного использования

- Лабораторные сита и просеивающие машины

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Какую роль играет высокочистая графитовая форма при горячем прессовании? Оптимизация спекания карбида бора при 1850°C

- Какую роль играют графитовые формы при вакуумном горячем прессовании сплавов Al-Sc? Обеспечение точности и чистоты

- Почему точный контроль температуры и давления необходим для корпусов гильз, подверженных горению? Обеспечение структурной целостности

- Каковы преимущества использования высокопрочных графитовых форм при горячем прессовании композитов на основе Ti6Al4V?

- Почему горячее прессование предпочтительнее традиционного литья из растворов? Сравнение экспертов для полимерных электролитов