Основное преимущество спекания заключается в его способности создавать прочные, сложные металлические детали с высокой точностью и точностью размеров. Применяя нагрев ниже точки плавления материала, этот процесс связывает порошкообразные частицы металла в твердую, плотную массу. Это принципиально улучшает свойства материала, такие как прочность и проводимость, одновременно обеспечивая массовое производство сложных конструкций, которые было бы трудно или невозможно получить традиционными методами.

Основная ценность спекания заключается не только в упрочнении металла; это стратегический производственный процесс, который открывает сложные геометрии и превосходные свойства материалов в экономически эффективном масштабе, часто превосходя возможности литья или ковки.

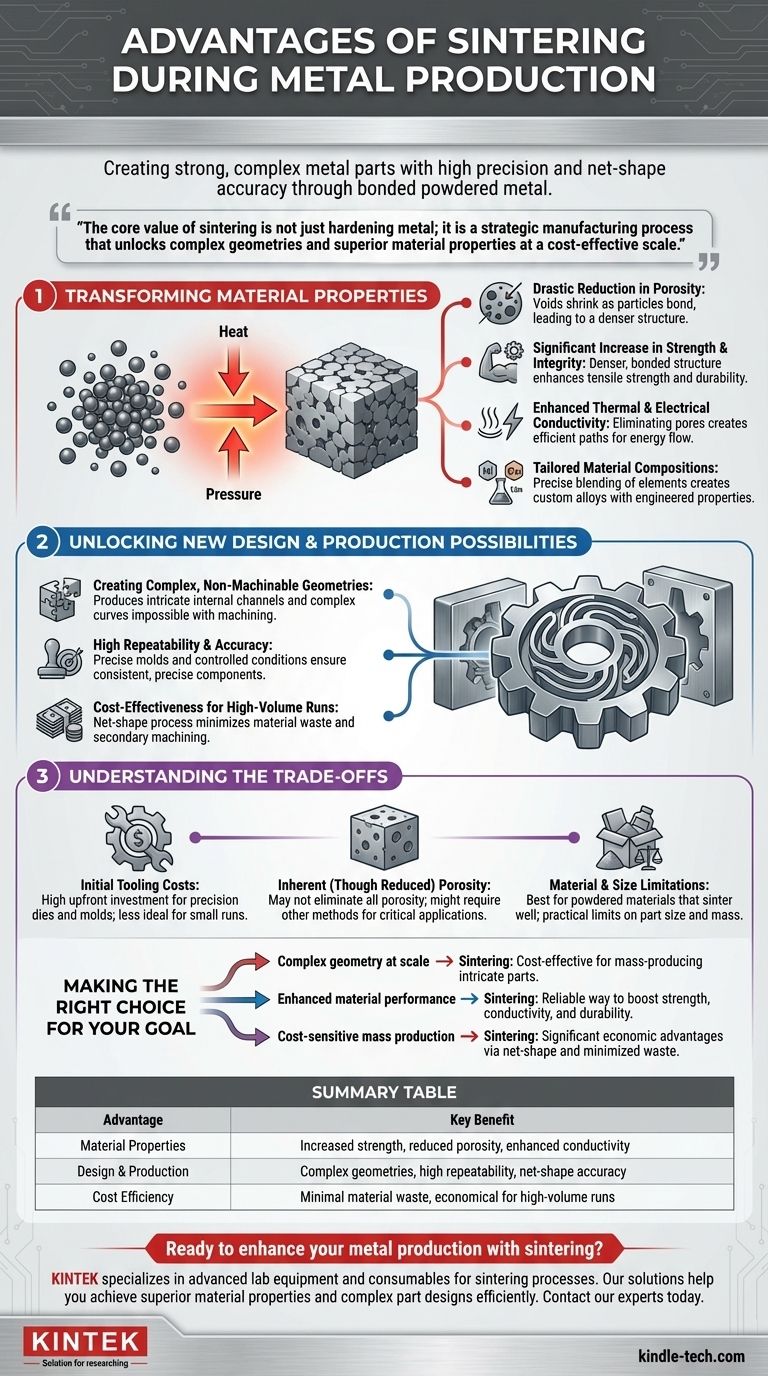

Как спекание принципиально изменяет свойства материалов

Спекание — это преобразующий процесс, который перестраивает внутреннюю структуру материала. Основная цель — превратить уплотненный порошок в твердый, высокопроизводительный компонент.

Резкое снижение пористости

Наиболее критическое изменение во время спекания — это уменьшение пустот, или пор, между исходными частицами порошка. По мере того как частицы связываются и образуют «спеченные шейки», эти пустые пространства значительно уменьшаются.

Это уплотнение является основной причиной почти всех других улучшений свойств.

Значительное увеличение прочности и целостности

Менее пористая деталь по своей природе прочнее. Создавая твердую, связанную структуру, спекание значительно увеличивает прочность на растяжение материала и общую долговечность.

Это позволяет спеченным деталям выдерживать более высокие механические напряжения в требовательных условиях применения.

Улучшенная тепло- и электропроводность

Поры действуют как изоляторы, препятствуя потоку тепла и электричества. Устраняя эти пустоты, спекание создает более прямой и эффективный путь для передачи энергии.

Это приводит к получению готовых деталей с превосходной тепло- и электропроводностью по сравнению с их состоянием до спекания.

Индивидуальные составы материалов

Спекание позволяет точно смешивать различные элементы в порошкообразной форме, такие как никель, медь или графит. Во время нагрева эти элементы диффундируют, создавая индивидуальные сплавы со специально разработанными свойствами, которые было бы трудно получить путем плавления.

Открытие новых возможностей в дизайне и производстве

Помимо улучшения самого материала, спекание предоставляет значительные преимущества с производственной точки зрения, обеспечивая новые уровни свободы дизайна и эффективности производства.

Создание сложных, не поддающихся механической обработке геометрий

Это ключевое преимущество по сравнению с традиционным производством. Спекание может производить детали со сложными внутренними каналами, сложными изгибами и другими элементами, которые непомерно дороги или физически невозможно создать с помощью механической обработки.

Высокая повторяемость и точность

Процесс использует точные формы и строго контролируемые условия, что приводит к получению компонентов, которые удивительно однородны от одного к другому.

Эта высокая степень повторяемости необходима для массового производства, где требуются жесткие допуски.

Экономическая эффективность для крупносерийного производства

Спекание — это процесс «конечной формы» или «почти конечной формы», что означает, что деталь выходит из формы очень близкой к своим окончательным размерам.

Это минимизирует отходы материала и потребность в дорогостоящих вторичных операциях отделки или механической обработки, что делает его очень экономичным для больших объемов производства.

Понимание компромиссов

Ни один процесс не идеален, и выбор спекания требует понимания его ограничений. Знание этих факторов гарантирует, что он применяется для решения правильных задач.

Первоначальные затраты на оснастку

Создание высокоточных штампов и форм, необходимых для первоначального уплотнения порошка, может быть значительной первоначальной инвестицией.

Это делает спекание менее экономически эффективным для очень небольших производственных партий или единичных прототипов.

Присущая (хотя и сниженная) пористость

Хотя спекание значительно снижает пористость, оно может не устранить ее полностью.

Для критически важных применений, требующих абсолютной, 100% плотности — таких как те, что используются в системах высокого давления или вакуума — могут потребоваться другие методы, такие как ковка.

Ограничения по материалам и размерам

Процесс лучше всего подходит для материалов, доступных в порошкообразной форме, которые хорошо спекаются. Кроме того, существуют практические ограничения на размер и общую массу деталей, которые могут быть эффективно и равномерно спечены.

Правильный выбор для вашей цели

Выбор производственного процесса полностью зависит от конкретных приоритетов вашего проекта. Спекание превосходит в нескольких ключевых областях.

- Если ваша основная цель — сложная геометрия в масштабе: Спекание часто является наиболее экономически эффективным методом для массового производства сложных деталей, которые трудно обрабатывать.

- Если ваша основная цель — улучшенные характеристики материала: Спекание обеспечивает надежный способ повышения прочности, проводимости и долговечности путем создания более плотной, более однородной структуры материала.

- Если ваша основная цель — экономически чувствительное массовое производство: Способность спекания производить детали конечной формы минимизирует отходы и вторичную обработку, предлагая значительные экономические преимущества для больших объемов.

В конечном итоге, выбор спекания — это стратегическое решение для получения свободы дизайна и целостности материала в рамках высокоповторяемой и экономичной производственной системы.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Свойства материала | Повышенная прочность, сниженная пористость, улучшенная тепло- и электропроводность |

| Дизайн и производство | Сложные геометрии, высокая повторяемость, точность конечной формы |

| Экономическая эффективность | Минимальные отходы материала, экономичность для крупносерийного производства |

Готовы улучшить производство металла с помощью спекания? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для процессов спекания. Наши решения помогут вам эффективно достичь превосходных свойств материалов и сложных конструкций деталей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании и продвинуть ваше производство вперед.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какую роль играет муфельная печь в начальной подготовке нанопористых микротрубок из меди и никеля? Основные этапы окисления

- В чем разница между печью и муфелем? Выберите правильный нагревательный инструмент для вашей лаборатории

- Какую критически важную функцию выполняет высокотемпературная муфельная печь в процессе диффузионного насыщения хромом и марганцем?

- Каков механизм работы муфельной печи? Обеспечьте точный, беззагрязняющий нагрев

- Что измеряет муфельная печь? Точный анализ образцов с высокотемпературным нагревом

- Как стадия выдержки при 400°C влияет на спекание никель-алюминиевой керамики? Обеспечение структурной целостности и высокой плотности

- Каково назначение муфельной печи высокого нагрева? Достижение чистого, не загрязненного теплового процесса

- Почему для отжига медной сетки при 300°C используется высокотемпературная печь? Улучшите производительность вашей микробной катодной системы