По сути, физическое осаждение из паровой фазы (PVD) — это передовой процесс нанесения покрытий, который предлагает непревзойденное сочетание производительности, точности и универсальности. Это метод вакуумного осаждения, используемый для получения чрезвычайно тонких, высокопроизводительных пленок на широком спектре подложек, повышающий их долговечность, функциональность и внешний вид способами, недоступными для других методов нанесения покрытий.

Основное преимущество PVD заключается в его способности наносить высокопрочные, функциональные и эстетически привлекательные тонкопленочные покрытия на широкий спектр материалов, включая чувствительные к нагреву, с исключительной точностью и минимальным воздействием на окружающую среду.

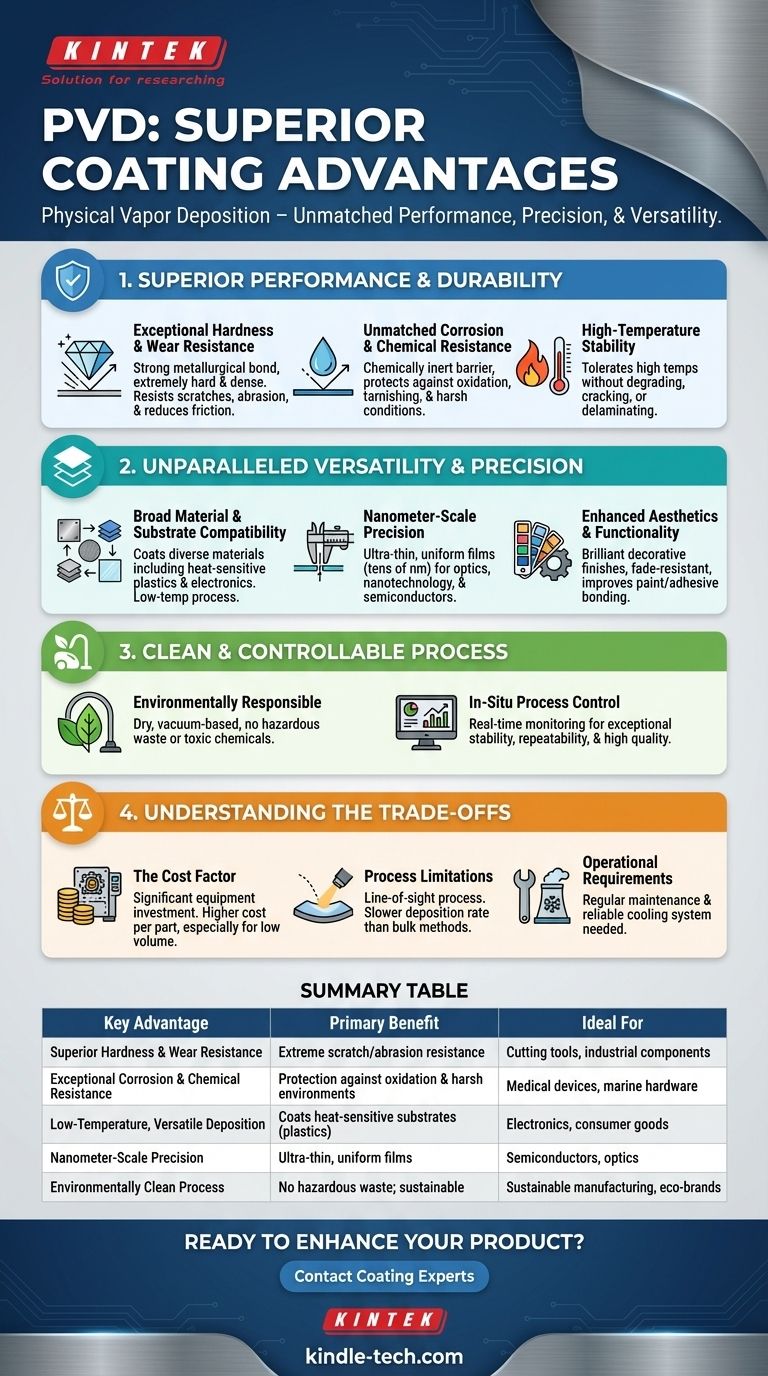

Превосходная производительность и долговечность

Основная причина выбора PVD — значительное улучшение физических свойств продукта. Процесс создает прочную металлургическую связь между покрытием и подложкой, в результате чего получается отделка, которая является частью самого объекта, а не просто поверхностным слоем.

Исключительная твердость и износостойкость

PVD-покрытия чрезвычайно тверды и плотны, обеспечивая мощный барьер против повреждений. Это значительно увеличивает устойчивость продукта к царапинам, истиранию и общему износу.

Покрытия также снижают коэффициент трения, создавая скользкую поверхность, которая повышает производительность и долговечность движущихся частей.

Непревзойденная коррозионная и химическая стойкость

Нанесенная пленка действует как химически инертный барьер, защищая нижележащую подложку от окисления, потускнения и коррозии. Это делает PVD идеальным для компонентов, подвергающихся воздействию агрессивных условий окружающей среды или химических веществ.

Высокотемпературная стабильность

PVD-покрытия способны выдерживать высокие температуры без деградации, растрескивания или расслоения. Эта стабильность критически важна для применений в высокопроизводительных двигателях, режущих инструментах и аэрокосмических компонентах.

Непревзойденная универсальность и точность

PVD — это не единый процесс, а семейство методов, что придает ему невероятную гибкость. Он значительно превосходит то, что могут достичь традиционные методы, такие как гальваника.

Широкая совместимость материалов и подложек

Процесс может наносить широкий спектр материалов, включая чистые металлы, сплавы, карбиды, нитриды и оксиды.

Что особенно важно, PVD — это низкотемпературный процесс. Это позволяет наносить покрытия на подложки, которые не выдерживают высокой температуры других методов, такие как пластмассы, чувствительная электроника и биосовместимые материалы.

Нанометровая точность

PVD позволяет наносить исключительно тонкие пленки — часто всего несколько десятков нанометров — при сохранении идеальной однородности и точности размеров.

Эта точность необходима для современных применений в нанотехнологиях, оптике (например, антибликовые покрытия), фотоэлектрике и полупроводниках.

Улучшенная эстетика и функциональность

Помимо защиты, PVD обеспечивает блестящие декоративные покрытия в широком спектре цветов, устойчивые к сколам и выцветанию. Он также может улучшить поверхность для лучшего сцепления краски или клея.

Чистый и контролируемый процесс

Эксплуатационные характеристики PVD обеспечивают значительные преимущества как в контроле качества, так и в экологической ответственности, что отличает его от более старых, химических процессов.

Экологически ответственный

PVD — это сухой, вакуумный процесс, который не производит опасных отходов и не использует токсичных химикатов. Эта чистая операция устраняет экологические риски и риски безопасности, связанные с такими методами, как химическое покрытие.

Контроль процесса на месте

Современные PVD-системы позволяют осуществлять мониторинг и контроль в реальном времени на месте. Это обеспечивает исключительную стабильность, повторяемость и обратную связь во время осаждения, что приводит к неизменно высокому качеству результатов.

Понимание компромиссов

Хотя PVD предлагает мощные преимущества, важно признать его ограничения, чтобы определить, является ли он правильным решением для вашего применения.

Фактор стоимости

Оборудование PVD представляет собой значительные капитальные вложения. Сложность процесса может сделать его более дорогим за единицу продукции, чем некоторые традиционные методы нанесения покрытий, особенно для мелкосерийного производства.

Ограничения процесса

PVD — это процесс прямой видимости, что может затруднить равномерное нанесение покрытия на сложные внутренние геометрии. Он также имеет тенденцию к более медленной скорости осаждения или выходу по сравнению с объемными процессами, такими как гальваника.

Эксплуатационные требования

Вакуумные камеры и сопутствующее оборудование требуют регулярного обслуживания для обеспечения стабильной работы. Надежная и часто существенная система охлаждения также является критически важным эксплуатационным требованием.

Правильный выбор для вашей цели

PVD — превосходный выбор, когда производительность и точность не подлежат обсуждению. Чтобы решить, подходит ли он для вашего проекта, рассмотрите свою основную цель.

- Если ваша основная цель — максимальное увеличение срока службы и долговечности продукта: PVD обеспечивает непревзойденную устойчивость к износу, коррозии и нагреву, что делает его окончательным выбором для высокопроизводительных деталей.

- Если ваша основная цель — нанесение покрытия на чувствительные или нетрадиционные материалы: Низкотемпературное применение PVD делает его одним из немногих жизнеспособных методов нанесения покрытия на пластмассы, электронику или биомедицинские подложки без повреждений.

- Если ваша основная цель — достижение определенных эстетических или оптических свойств: PVD предлагает точный контроль над цветом, отделкой и толщиной пленки, создавая долговечную, блестящую эстетику или точные оптические функции, которые другие методы не могут воспроизвести.

- Если ваша основная цель — экологическая устойчивость и контроль процесса: PVD — это по своей сути чистый и легко контролируемый процесс, исключающий опасные отходы и обеспечивающий повторяемые, высококачественные результаты.

В конечном итоге, выбор PVD — это инвестиции в превосходную производительность, точность и долговечность вашего продукта.

Сводная таблица:

| Ключевое преимущество | Основное преимущество | Идеально подходит для |

|---|---|---|

| Превосходная твердость и износостойкость | Чрезвычайная устойчивость к царапинам/истиранию и снижение трения | Режущие инструменты, промышленные компоненты, движущиеся части |

| Исключительная коррозионная и химическая стойкость | Защита от окисления, потускнения и агрессивных сред | Медицинские приборы, морское оборудование, детали для химической обработки |

| Низкотемпературное, универсальное осаждение | Нанесение покрытия на чувствительные к нагреву подложки, такие как пластмассы и электроника | Электроника, потребительские товары, биомедицинские компоненты |

| Нанометровая точность | Ультратонкие, однородные пленки для точных применений | Полупроводники, оптика, нанотехнологии |

| Экологически чистый процесс | Отсутствие опасных отходов; сухой, вакуумный метод | Устойчивое производство, экологически сознательные бренды |

Готовы улучшить производительность и срок службы вашего продукта с помощью PVD-покрытия?

KINTEK специализируется на передовом лабораторном оборудовании и решениях для нанесения покрытий, включая PVD-системы, адаптированные к вашим конкретным потребностям. Независимо от того, разрабатываете ли вы высокопроизводительные промышленные компоненты, чувствительные электронные устройства или долговечные потребительские товары, наш опыт гарантирует достижение превосходной долговечности, точности и экологически чистых результатов.

Свяжитесь с нашими экспертами по покрытиям сегодня, чтобы обсудить, как PVD может решить ваши материальные проблемы и повысить ценность вашего производственного процесса!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок