Физическое осаждение из паровой фазы (PVD) предлагает мощную комбинацию универсальности материалов, высокопроизводительных характеристик и экологической безопасности. Этот вакуумный процесс нанесения покрытий позволяет осаждать исключительно тонкие, твердые и долговечные пленки на широкий спектр подложек. Ключевые преимущества проистекают из его способности манипулировать материалами на атомарном уровне, создавая свойства поверхности, которые часто невозможно достичь другими методами.

Фундаментальное преимущество PVD заключается в его способности изменять поверхность материала для достижения превосходных характеристик без изменения основных свойств базового компонента. Он обеспечивает решение проблем износа, трения и коррозии, являясь при этом экологически ответственной технологией.

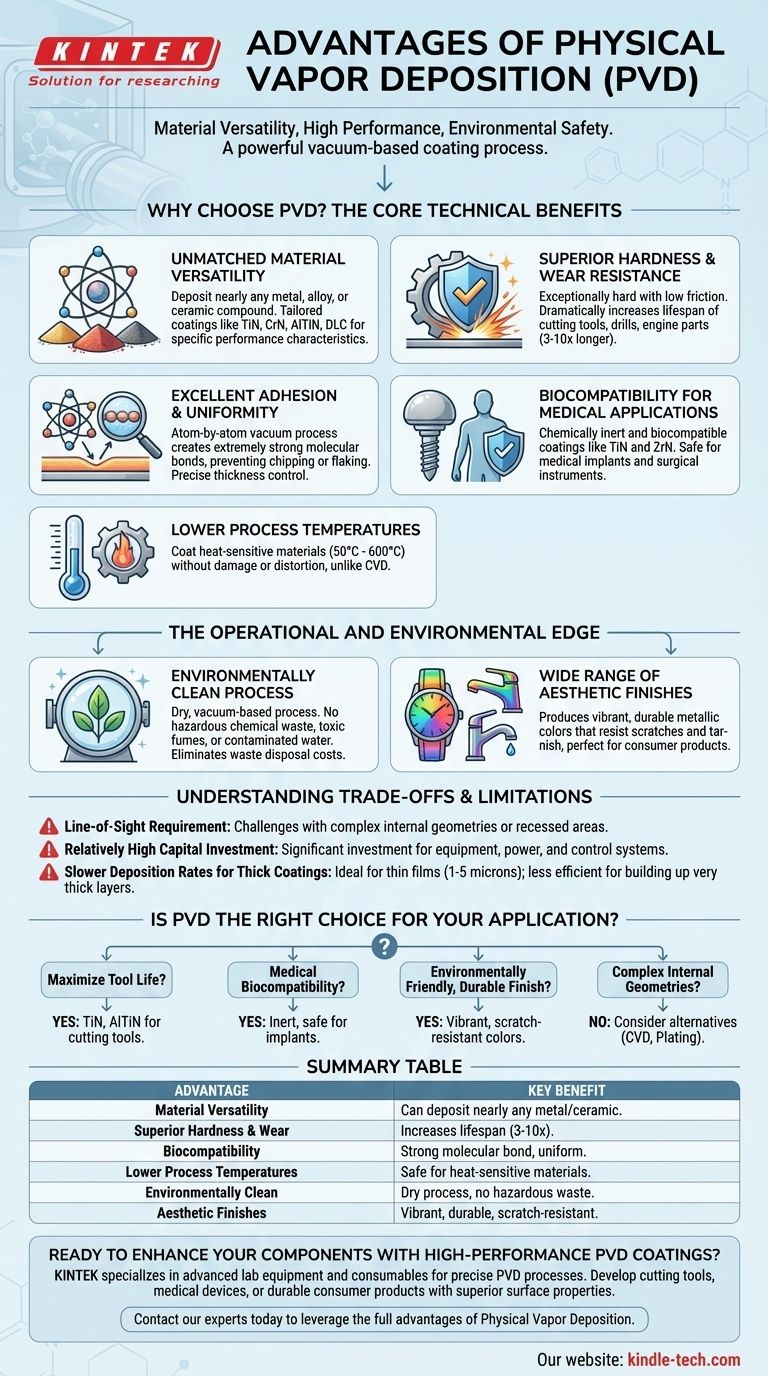

Почему стоит выбрать PVD? Основные технические преимущества

Физическое осаждение из паровой фазы — это не просто один метод, а семейство процессов (таких как распыление и испарение), которые имеют общие принципы. Эти принципы дают начало нескольким ключевым техническим преимуществам.

Непревзойденная универсальность материалов

PVD может осаждать почти любой металл, сплав или керамическое соединение. Это включает такие материалы, как нитрид титана (TiN), нитрид хрома (CrN), нитрид алюминия-титана (AlTiN) и алмазоподобный углерод (DLC). Это позволяет инженерам выбирать покрытие, специально адаптированное к желаемым эксплуатационным характеристикам.

Превосходная твердость и износостойкость

PVD-покрытия исключительно тверды и имеют низкий коэффициент трения. Это значительно увеличивает срок службы инструментов и компонентов, подверженных сильному износу, таких как режущие инструменты, сверла, пресс-формы и детали двигателей. Инструмент с покрытием часто служит в три-десять раз дольше, чем инструмент без покрытия.

Отличная адгезия и однородность

Поскольку PVD — это процесс послойного осаждения атомов в вакууме, связь между покрытием и подложкой чрезвычайно прочна на молекулярном уровне. Это предотвращает скалывание или отслаивание покрытия. Процесс также позволяет очень точно контролировать толщину пленки, обеспечивая равномерный слой.

Биосовместимость для медицинских применений

Многие PVD-покрытия, такие как нитрид титана (TiN) и нитрид циркония (ZrN), химически инертны и биосовместимы. Это делает их отличным выбором для медицинских имплантатов, хирургических инструментов и стоматологических устройств, поскольку они не вступают в реакцию с человеческим телом.

Более низкие температуры процесса

По сравнению с альтернативными методами, такими как химическое осаждение из паровой фазы (CVD), процессы PVD могут проводиться при гораздо более низких температурах (обычно от 50°C до 600°C). Это позволяет наносить покрытия на термочувствительные материалы, такие как пластмассы, алюминий и закаленные стали, без их повреждения или деформации.

Эксплуатационные и экологические преимущества

Помимо своих технических характеристик, PVD обладает значительными преимуществами в своем эксплуатационном и экологическом воздействии, что делает его современным и устойчивым выбором.

Экологически чистый процесс

PVD — это полностью сухой, вакуумный процесс. В отличие от традиционных методов мокрого нанесения покрытий, таких как хромирование, он не производит опасных химических отходов, токсичных паров и загрязненной воды. Это устраняет значительные затраты и риски, связанные с утилизацией опасных отходов.

Широкий спектр эстетических отделок

Процесс PVD может производить широкий спектр ярких металлических цветов, которые не только декоративны, но и очень долговечны. Это делает его популярным выбором для потребительских товаров, таких как часы, смесители и фурнитура, где отделка должна быть устойчивой к царапинам и потускнению в течение многих лет.

Понимание компромиссов и ограничений

Ни одна технология не идеальна для каждого применения. Для принятия обоснованного решения крайне важно понимать ограничения PVD.

Требование прямой видимости

PVD — это процесс "прямой видимости", что означает, что материал покрытия движется по прямой линии от источника к подложке. Это затрудняет нанесение покрытий на сложные внутренние геометрии или глубоко утопленные области. Достижение равномерного покрытия на сложных деталях требует сложной оснастки и вращения внутри камеры.

Относительно высокие капитальные вложения

Вакуумные камеры, источники питания и системы управления, необходимые для PVD, представляют собой значительные капитальные вложения. Это может сделать процесс менее рентабельным для очень простых, недорогих компонентов, где повышение производительности не является критическим.

Более низкие скорости осаждения для толстых покрытий

Хотя PVD идеально подходит для тонких пленок (обычно 1-5 микрон), он может быть медленнее, чем такие процессы, как гальваника, для наращивания очень толстых слоев. Процесс оптимизирован для тонких пленок, улучшающих производительность, а не для объемного осаждения материала.

Подходит ли PVD для вашего применения?

Выбор технологии нанесения покрытия полностью зависит от вашей конечной цели. PVD превосходит там, где производительность поверхности является основным фактором.

- Если ваша основная цель — максимальный срок службы инструмента и износостойкость: PVD-покрытия, такие как TiN или AlTiN, являются отраслевым стандартом для режущих инструментов, пуансонов и пресс-форм.

- Если ваша основная цель — биосовместимость для медицинских устройств: PVD предлагает инертные, безопасные и долговечные покрытия, идеально подходящие для имплантатов и хирургических инструментов.

- Если ваша основная цель — экологически чистая, долговечная декоративная отделка: PVD обеспечивает широкий спектр ярких цветов с гораздо большей устойчивостью к царапинам, чем краска или традиционное покрытие.

- Если вы наносите покрытие на сложные внутренние геометрии: Вы должны тщательно рассмотреть ограничения прямой видимости и, возможно, изучить альтернативные методы, такие как CVD или специализированное покрытие.

В конечном итоге, PVD позволяет вам фундаментально перепроектировать поверхность компонента для удовлетворения требований к производительности, которых основной материал сам по себе никогда не смог бы достичь.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Универсальность материалов | Может осаждать почти любой металл, сплав или керамическое соединение. |

| Превосходная твердость и износостойкость | Значительно увеличивает срок службы инструмента и компонентов (в 3-10 раз). |

| Отличная адгезия | Прочная молекулярная связь обеспечивает равномерное, долговечное покрытие. |

| Биосовместимость | Идеально подходит для медицинских имплантатов и хирургических инструментов. |

| Более низкие температуры процесса | Безопасно для нанесения покрытий на термочувствительные материалы, такие как пластмассы. |

| Экологически чистый | Сухой, вакуумный процесс без опасных отходов. |

| Эстетическая отделка | Производит яркие, долговечные и устойчивые к царапинам цвета. |

Готовы улучшить свои компоненты с помощью высокопроизводительных PVD-покрытий?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точных PVD-процессов. Независимо от того, разрабатываете ли вы режущие инструменты, медицинские устройства или долговечные потребительские товары, наши решения помогут вам достичь превосходных свойств поверхности, таких как непревзойденная твердость, износостойкость и биосовместимость.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в покрытиях и помочь вам использовать все преимущества физического осаждения из паровой фазы.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов