Основное преимущество спекания металлов заключается в его способности производить прочные, точно откалиброванные и сложные металлические детали большими объемами при низкой удельной стоимости. Это достигается за счет формирования твердых компонентов из металлического порошка при температуре ниже точки плавления материала, что минимизирует отходы материала, снижает энергопотребление и позволяет создавать формы, которые трудно или невозможно получить с помощью традиционного литья или механической обработки.

Спекание — это не просто экономичная альтернатива; это преобразующий производственный процесс. Он позволяет инженерам проектировать детали, исходя из идеальной функции и формы, а не быть ограниченными рамками традиционных методов вычитания или плавления.

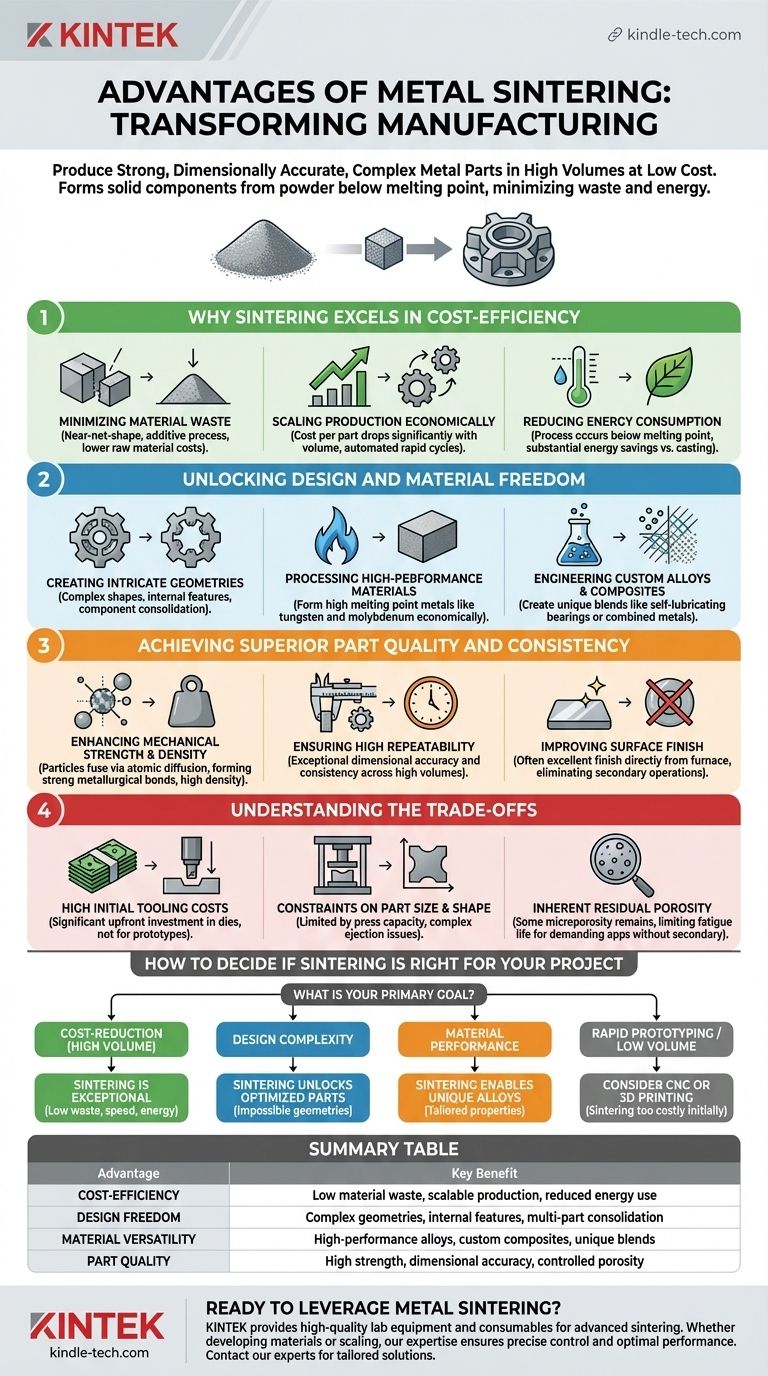

Почему спекание превосходит по экономичности

Для многих проектов решение об использовании спекания обусловлено его мощными экономическими преимуществами, особенно с увеличением объемов производства.

Минимизация отходов материала

Традиционное «вычитающее» производство, такое как обработка на станках с ЧПУ, начинается с цельного куска металла и удаляет материал для создания конечной формы. Этот процесс может привести к значительному, часто дорогостоящему, количеству отходов материала.

Спекание — это процесс близкий к конечному размеру. Он использует только то количество порошкового металла, которое необходимо для формирования детали, что резко сокращает отходы и снижает затраты на сырье.

Экономичное масштабирование производства

Хотя существуют первоначальные затраты на оснастку и штампы, стоимость одной детали значительно снижается по мере увеличения объема производства.

Автоматизированный и высокоповторяемый характер процесса обеспечивает быстрые циклы производства, что делает спекание гораздо более экономичным, чем механическая обработка, для средних и крупных серий.

Снижение энергопотребления

Спекание происходит при температурах ниже точки плавления материала.

По сравнению с литьем, которое требует полного расплавления металла, это представляет собой существенную экономию энергии, что способствует как снижению эксплуатационных расходов, так и уменьшению воздействия на окружающую среду.

Раскрытие свободы дизайна и материалов

Спекание устраняет многие барьеры, ограничивающие проектирование деталей при использовании других методов производства, что позволяет достичь более высокой степени инноваций.

Создание сложных геометрий

Процесс превосходно подходит для изготовления деталей с высокой степенью сложности. Это включает внутренние полости, поднутрения и необрабатываемые элементы.

Это позволяет объединить несколько компонентов в одну, более прочную спеченную деталь, сокращая время сборки и потенциальные точки отказа.

Обработка высокоэффективных материалов

Материалы с чрезвычайно высокой температурой плавления, такие как вольфрам и молибден, печально известны своей сложностью и дороговизной обработки методом литья.

Спекание обеспечивает более управляемый и экономичный метод формирования этих высокоэффективных материалов в функциональные компоненты.

Проектирование заказных сплавов и композитов

Процесс порошковой металлургии позволяет создавать уникальные смеси материалов, которые невозможны при плавлении.

Например, графит можно смешивать для создания самосмазывающихся подшипников, или различные металлы, такие как медь и железо, можно комбинировать для достижения определенного баланса прочности и теплопроводности.

Достижение превосходного качества и однородности деталей

Высококонтролируемый характер процесса спекания напрямую приводит к получению надежных, высококачественных компонентов.

Повышение механической прочности и плотности

Во время спекания частицы сплавляются посредством атомной диффузии, создавая прочные металлургические связи, известные как спеченные шейки.

Этот процесс значительно снижает пористость исходного спрессованного порошка, что приводит к получению плотной детали с превосходной механической прочностью и долговечностью. Передовые методы, такие как вакуумное спекание, могут дополнительно предотвратить окисление и достичь еще более высокой плотности.

Обеспечение высокой повторяемости

Поскольку детали формуются в одном и том же точном штампе, спекание обеспечивает исключительную точность размеров и однородность от первой до миллионной детали. Этот высокий уровень контроля допусков критически важен для компонентов, используемых в сложных сборках.

Улучшение чистоты поверхности

Спеченные детали часто могут достигать превосходной чистоты поверхности непосредственно из печи, что потенциально устраняет необходимость во вторичных операциях отделки, таких как шлифовка или полировка, что экономит время и средства.

Контроль пористости по проекту

Хотя высокая плотность часто является целью, спекание предлагает уникальную возможность намеренно контролировать уровень пористости. Это важно для таких применений, как фильтры, которым требуется определенная скорость потока, или для подшипников, пропитанных маслом, которые полагаются на пористость для хранения смазки.

Понимание компромиссов

Ни один процесс не идеален. Чтобы принять обоснованное решение, вы должны знать об ограничениях спекания.

Высокие первоначальные затраты на оснастку

Закаленные стальные штампы и оснастка, необходимые для прессования и формования порошка, представляют собой значительные первоначальные инвестиции. Это делает спекание неэкономичным для единичных прототипов или производства очень малых объемов.

Ограничения по размеру и форме детали

Размер компонента ограничен мощностью пресса для уплотнения. Кроме того, чрезвычайно сложные формы, которые мешают извлечению детали из штампа, могут быть непригодны для обычного спекания.

Внутренняя остаточная пористость

Хотя она значительно снижена, некоторая степень микропористости почти всегда остается в спеченной детали, если не выполняются вторичные операции (например, горячее изостатическое прессование). Для наиболее требовательных применений, где усталостная долговечность является абсолютным приоритетом, это может быть ограничивающим фактором по сравнению с полностью деформированной или кованой деталью.

Как определить, подходит ли спекание для вашего проекта

Выбор производственного процесса должен определяться вашей основной целью.

- Если ваша основная цель — снижение затрат при больших объемах: Спекание — исключительный выбор благодаря низкому расходу материала, высокоскоростному производству и сниженному энергопотреблению.

- Если ваша основная цель — сложность конструкции: Спекание открывает возможность создавать оптимизированные, легкие и многофункциональные детали с геометрией, которую невозможно обработать механически.

- Если ваша основная цель — характеристики материала: Спекание позволяет использовать уникальные сплавы, композиты и металлы с высокой температурой плавления для достижения заданных свойств.

- Если ваша основная цель — быстрое прототипирование или малосерийное производство: Вам следует рассмотреть такие методы, как обработка на станках с ЧПУ или 3D-печать металлом, поскольку высокие первоначальные затраты на оснастку для спекания не будут экономически выгодными.

В конечном счете, выбор спекания металлов заключается в том, чтобы обеспечить лучший дизайн, устранив ограничения традиционного производства.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Экономичность | Низкий расход материала, масштабируемое производство, снижение энергопотребления |

| Свобода дизайна | Сложная геометрия, внутренние элементы, консолидация нескольких деталей |

| Универсальность материалов | Высокоэффективные сплавы, заказные композиты, уникальные смеси |

| Качество деталей | Высокая прочность, точность размеров, контролируемая пористость |

Готовы использовать возможности спекания металлов для вашей лаборатории или производственных нужд? KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для передовых процессов спекания. Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство, наш опыт гарантирует точный контроль температуры, стабильные результаты и оптимальную производительность деталей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты по спеканию с помощью надежных решений, адаптированных к вашим лабораторным требованиям.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости