Основное преимущество жидкофазного спекания заключается в его способности значительно ускорять процесс уплотнения при более низких температурах по сравнению с твердофазными методами. Введение небольшого количества жидкообразующей добавки создает высокоскоростной путь для переноса материала, позволяя частицам перестраиваться и связываться более эффективно, что приводит к получению более прочных и плотных конечных деталей.

По своей сути, жидкофазное спекание преодолевает медленные, высокоэнергетические ограничения твердофазной диффузии. Оно стратегически использует временную жидкость в качестве смазки и транспортной среды для достижения уплотнения быстрее, дешевле и эффективнее, особенно для сложных материалов.

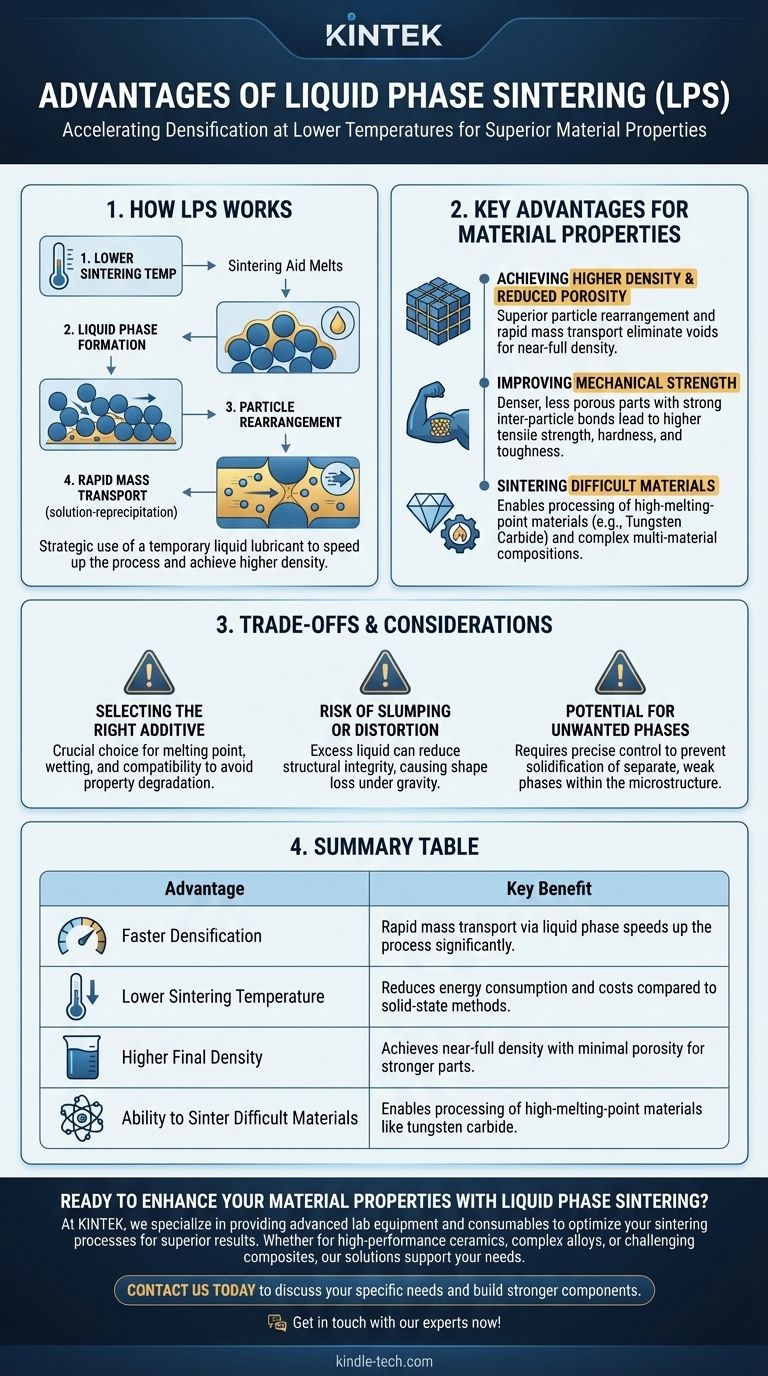

Как фундаментально работает жидкофазное спекание

Чтобы понять преимущества, необходимо сначала понять механизм. Жидкофазное спекание (ЖФС) вводит вторичный материал (вспомогательное средство для спекания), который имеет более низкую температуру плавления, чем основной порошок. При нагревании это вспомогательное средство плавится, образуя жидкость, которая покрывает твердые частицы.

Роль жидкой фазы

Жидкость действует как мощный катализатор процесса спекания. Она функционирует как связующее и флюс, смачивая поверхности частиц основного порошка и стягивая их вместе за счет капиллярного действия.

Снижение температур спекания

Поскольку вспомогательное средство для спекания плавится при более низкой температуре, чем основной материал, весь процесс может проводиться при пониженной температуре. Это значительно экономит энергию и время, делая производственный процесс более эффективным и экономичным.

Улучшение перегруппировки частиц

Жидкая фаза эффективно смазывает твердые частицы. Это позволяет им скользить друг мимо друга и укладываться в гораздо более плотную упаковку, что является критически важным первым шагом в устранении пористости.

Ускорение массопереноса

Это самая важная функция. Атомы из твердых частиц могут растворяться в жидкости, быстро перемещаться через нее, а затем осаждаться в точках контакта (или «шейках») между другими частицами. Этот процесс растворения-переосаждения на порядки быстрее, чем твердофазная диффузия, что значительно ускоряет рост шейки и устранение пор.

Ключевые преимущества для свойств материала

Уникальный механизм ЖФС напрямую приводит к превосходным результатам для конечного компонента, улучшая его физические и механические характеристики.

Достижение более высокой плотности и уменьшение пористости

Облегчая превосходную перегруппировку частиц и быстрый массоперенос, ЖФС исключительно эффективен в устранении пустот между частицами порошка. Результатом является компонент с почти полной плотностью и минимальной пористостью.

Повышение механической прочности

Более плотная, менее пористая деталь с прочно связанными межчастичными шейками по своей природе прочнее и долговечнее. Этот процесс приводит к значительному улучшению таких свойств, как прочность на разрыв, твердость и ударная вязкость.

Спекание трудноспекаемых материалов

ЖФС позволяет обрабатывать материалы, которые в противном случае очень трудно спекать. Это включает материалы с чрезвычайно высокими температурами плавления (например, карбид вольфрама) или сложные многокомпонентные составы, поскольку жидкая фаза может облегчить связывание там, где твердофазные методы потерпят неудачу или будут экономически нецелесообразны.

Понимание компромиссов и соображений

Хотя жидкофазное спекание является мощным методом, оно требует точного контроля. Это не универсальное превосходное решение, и оно сопряжено со своими собственными инженерными проблемами, которые необходимо решать.

Выбор правильной добавки

Выбор жидкообразующей добавки имеет решающее значение. Она должна иметь правильную температуру плавления, эффективно смачивать основной порошок, не вступая в негативную реакцию, и либо полностью поглощаться конечной деталью, либо быть удаляемой без ущерба для целостности. Неправильный выбор может ухудшить свойства материала.

Риск провисания или деформации

Использование слишком большого количества жидкой добавки может привести к потере формы компонента во время спекания. Избыток жидкости снижает структурную целостность порошкового компакта, делая его восприимчивым к провисанию или деформации под действием силы тяжести.

Потенциал нежелательных фаз

Процесс должен тщательно контролироваться, чтобы гарантировать, что жидкая фаза либо полностью интегрирована, либо удалена. В противном случае она может затвердеть как отдельная, нежелательная фаза в микроструктуре материала, потенциально создавая слабые места.

Правильный выбор для вашей цели

В конечном итоге, решение об использовании жидкофазного спекания зависит от конкретной материальной системы и желаемого результата для конечного компонента.

- Если ваша основная цель — достижение максимальной плотности и скорости производства: ЖФС почти всегда является лучшим выбором благодаря своему механизму быстрого массопереноса.

- Если ваша основная цель — обработка высокоплавких или сложных материалов: ЖФС обеспечивает практический и часто необходимый путь для уплотнения материалов, которые невозможны с помощью твердофазных методов.

- Если ваша основная цель — абсолютная химическая чистота: твердофазное спекание может быть предпочтительнее, чтобы избежать введения вторичного материала-вспомогательного средства для спекания.

- Если ваша основная цель — экономичное массовое производство сложных форм: ЖФС предлагает значительные преимущества в экономии энергии, времени цикла и способности формировать детали, близкие к окончательной форме.

Используя контролируемую жидкую фазу, вы можете преодолеть многие присущие ограничения порошковой металлургии для создания превосходных компонентов.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Более быстрое уплотнение | Быстрый массоперенос через жидкую фазу значительно ускоряет процесс. |

| Более низкая температура спекания | Снижает потребление энергии и затраты по сравнению с твердофазными методами. |

| Более высокая конечная плотность | Достигает почти полной плотности с минимальной пористостью для более прочных деталей. |

| Возможность спекания трудноспекаемых материалов | Позволяет обрабатывать высокоплавкие материалы, такие как карбид вольфрама. |

Готовы улучшить свойства ваших материалов с помощью жидкофазного спекания?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для оптимизации ваших процессов спекания. Независимо от того, работаете ли вы с высокоэффективной керамикой, сложными металлическими сплавами или сложными композитами, наши решения помогут вам достичь превосходной плотности, прочности и эффективности производства.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории и помочь вам создавать более прочные и надежные компоненты.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания и пайки в вакууме

- Вакуумная печь для спекания зубной керамики

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов