Основными преимуществами ионно-лучевого распыления (ИЛР) являются его способность производить исключительно высококачественные тонкие пленки с превосходной адгезией, беспрецедентной точностью и контролем над процессом осаждения, а также значительной универсальностью материалов. Это достигается за счет использования высокоэнергетического ионного пучка для физической бомбардировки мишени, выбрасывающего атомы, которые осаждаются на подложку с гораздо большей энергией, чем при обычных методах испарения, что приводит к получению плотных, однородных и прочно связанных покрытий.

Ионно-лучевое распыление — это не просто еще один метод осаждения; это инструмент точного машиностроения. Его основное преимущество заключается в отделении ионного источника от материала мишени, что позволяет осуществлять независимый контроль, который производит пленки с плотностью и адгезией, которые методы с более низкой энергией просто не могут воспроизвести.

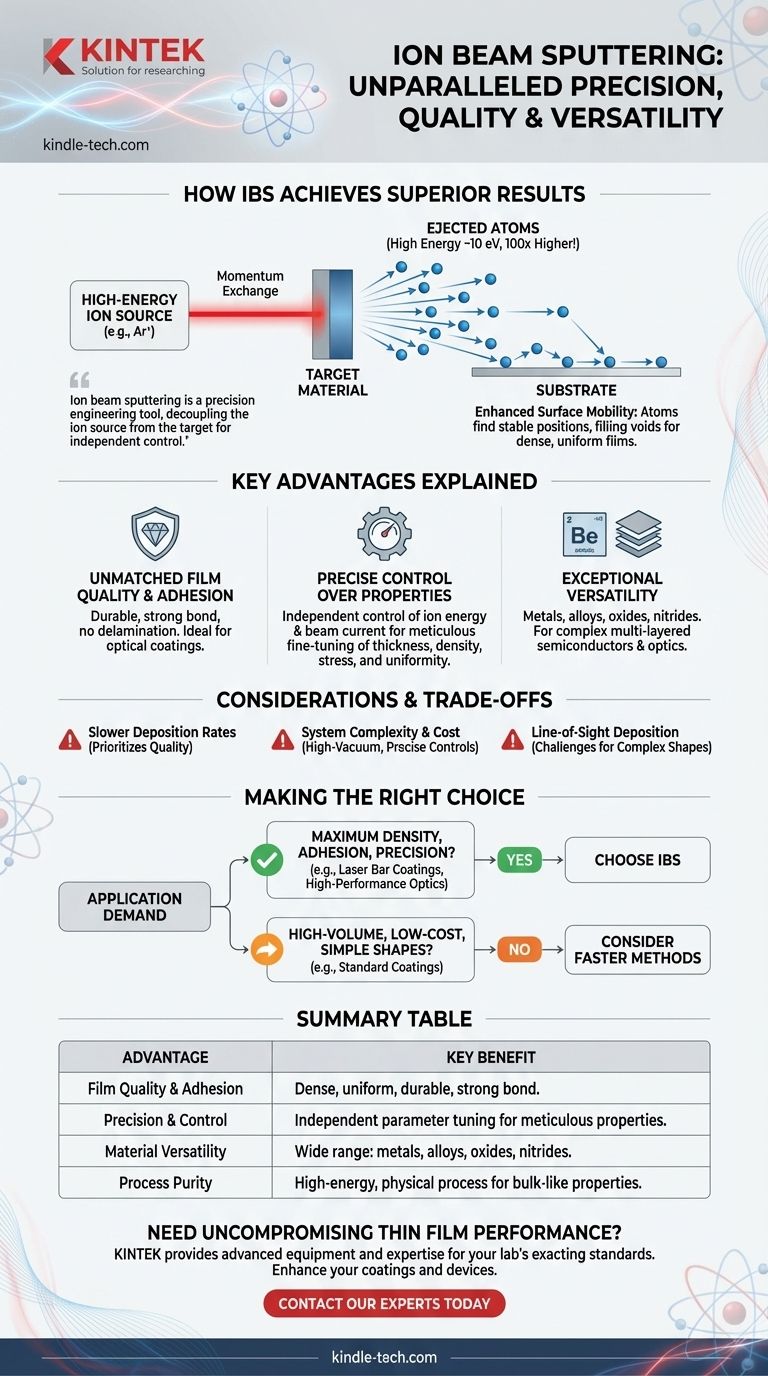

Как ионно-лучевое распыление достигает превосходных результатов

Чтобы понять преимущества ИЛР, мы должны сначала рассмотреть его фундаментальный механизм. В отличие от процессов, которые полагаются на тепло для испарения материала, ионно-лучевое распыление является чисто физическим, высокоэнергетическим процессом.

Принцип обмена импульсом

Процесс начинается с ионного источника, генерирующего сфокусированный, высокоэнергетический пучок ионов (обычно инертного газа, такого как аргон). Этот пучок направляется на твердый материал «мишени». Ионы ударяются о мишень с такой силой, что передают свой импульс атомам мишени, выбивая их в процессе, известном как распыление.

Высокоэнергетическое осаждение

Выброшенные атомы мишени движутся к подложке со средней энергией около 10 эВ. Это примерно в 100 раз выше, чем энергия частиц, осажденных традиционным вакуумным испарением.

Улучшенная подвижность поверхности

Эта высокая кинетическая энергия является ключом к качеству пленок ИЛР. Когда распыленные частицы достигают подложки, они обладают достаточной энергией, чтобы перемещаться по поверхности, прежде чем занять свое окончательное положение.

Результат: плотноупакованные, высококачественные пленки

Эта поверхностная миграция позволяет атомам находить наиболее стабильные, низкоэнергетические положения, заполняя микроскопические пустоты. В результате получается тонкая пленка, которая исключительно плотная, однородная и без дефектов, со свойствами, которые часто приближаются к свойствам объемного материала.

Объяснение ключевых преимуществ

Уникальная физика ионно-лучевого распыления напрямую приводит к ощутимым преимуществам для требовательных применений.

Непревзойденное качество пленки и адгезия

Высокая энергия осаждаемых частиц создает гораздо более прочную связь с подложкой, чем другие методы. Эта исключительная адгезия обеспечивает долговечность пленки и предотвращает ее расслоение, что критически важно для высокопроизводительных компонентов, таких как оптические покрытия.

Точный контроль свойств пленки

Поскольку ионный источник отделен от мишени и подложки, инженеры могут независимо контролировать ключевые параметры, такие как энергия ионов, ток пучка и угол падения. Это позволяет тщательно настраивать толщину пленки, плотность, напряжение и однородность по всей подложке.

Исключительная универсальность

Ионно-лучевое распыление может использоваться с широким спектром материалов, включая металлы, сплавы и диэлектрические соединения, такие как оксиды и нитриды. Это делает его незаменимым методом для изготовления сложных многослойных структур для полупроводников и прецизионной оптики.

Распространенные недостатки и компромиссы

Хотя ионно-лучевое распыление является мощным методом, это специализированная техника со специфическими соображениями, которые делают ее непригодной для каждой задачи.

Более низкие скорости осаждения

Тщательный, контролируемый характер ИЛР обычно приводит к более низкой скорости роста пленки по сравнению с такими методами, как термическое испарение или магнетронное распыление. Он отдает приоритет качеству, а не скорости.

Сложность и стоимость системы

Оборудование, необходимое для ионно-лучевого распыления, особенно высокопроизводительный ионный источник, более сложное и дорогое, чем то, что используется для более простых методов осаждения. Процесс требует высоковакуумной среды и точного контроля, что увеличивает эксплуатационные расходы.

Осаждение по прямой видимости

Как и многие методы физического осаждения из паровой фазы, ИЛР является процессом прямой видимости. Распыленный материал движется по прямой линии от мишени к подложке, что может затруднить равномерное покрытие сложных трехмерных форм без сложной манипуляции подложкой.

Правильный выбор для вашего применения

Выбор ионно-лучевого распыления полностью зависит от того, требует ли ваше приложение максимально возможного уровня производительности и точности.

- Если ваша основная цель — максимальная плотность пленки, адгезия и долговечность: ИЛР — лучший выбор, особенно для критически важных применений, таких как покрытия лазерных стержней и высокопроизводительная оптика.

- Если ваша основная цель — точный контроль толщины и однородности: Независимый контроль, предлагаемый ИЛР, необходим для производства сложной микроэлектроники и полупроводниковых устройств.

- Если ваша основная цель — крупносерийное, недорогое покрытие простых форм: Более быстрый, менее сложный метод, такой как термическое испарение или магнетронное распыление, может быть более практичным и экономичным решением.

В конечном итоге, ионно-лучевое распыление является окончательным выбором для применений, где производительность тонкой пленки не может быть скомпрометирована.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Качество пленки и адгезия | Производит плотные, однородные пленки с исключительной долговечностью и прочным сцеплением с подложкой. |

| Точность и контроль | Независимый контроль энергии ионов и тока пучка позволяет тщательно настраивать свойства пленки. |

| Универсальность материалов | Способен осаждать широкий спектр материалов, включая металлы, сплавы, оксиды и нитриды. |

| Чистота процесса | Высокоэнергетический, чисто физический процесс приводит к получению пленок со свойствами, близкими к объемному материалу. |

Нужна бескомпромиссная производительность тонких пленок для вашей лаборатории?

Если ваши исследования или производство требуют высочайшего уровня плотности пленки, адгезии и точности контроля, процесс ионно-лучевого распыления является окончательным решением. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для удовлетворения этих строгих стандартов.

Наш опыт может помочь вам интегрировать эту мощную технологию для улучшения ваших оптических покрытий, полупроводниковых устройств и других критически важных применений. Давайте обсудим, как мы можем поддержать ваши конкретные лабораторные потребности.

Свяжитесь с нашими экспертами сегодня, чтобы найти подходящее решение для распыления.

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Почему синтетические алмазы HPHT часто предпочитают натуральным для промышленных инструментов? Стабильность против хаоса

- Каковы преимущества использования метода химического осаждения из газовой фазы для производства УНТ? Масштабирование с экономически эффективным контролем

- Что такое пример тонкой пленки? Откройте для себя микроскопические слои, обеспечивающие работу современных технологий

- Что такое дугообразование на катодах для напыления? Предотвращение дефектов пленки и нестабильности процесса

- Каковы механические применения углеродных нанотрубок? Укрепление материалов для непревзойденной прочности

- Что такое выращенный в лаборатории бриллиант CVD? Настоящий бриллиант, выращенный в лаборатории

- Как работают углеродные нанотрубки? Раскрывая превосходную прочность и проводимость для вашей лаборатории

- Какова цель нанесения тонких пленок? Улучшение свойств поверхности для превосходной производительности