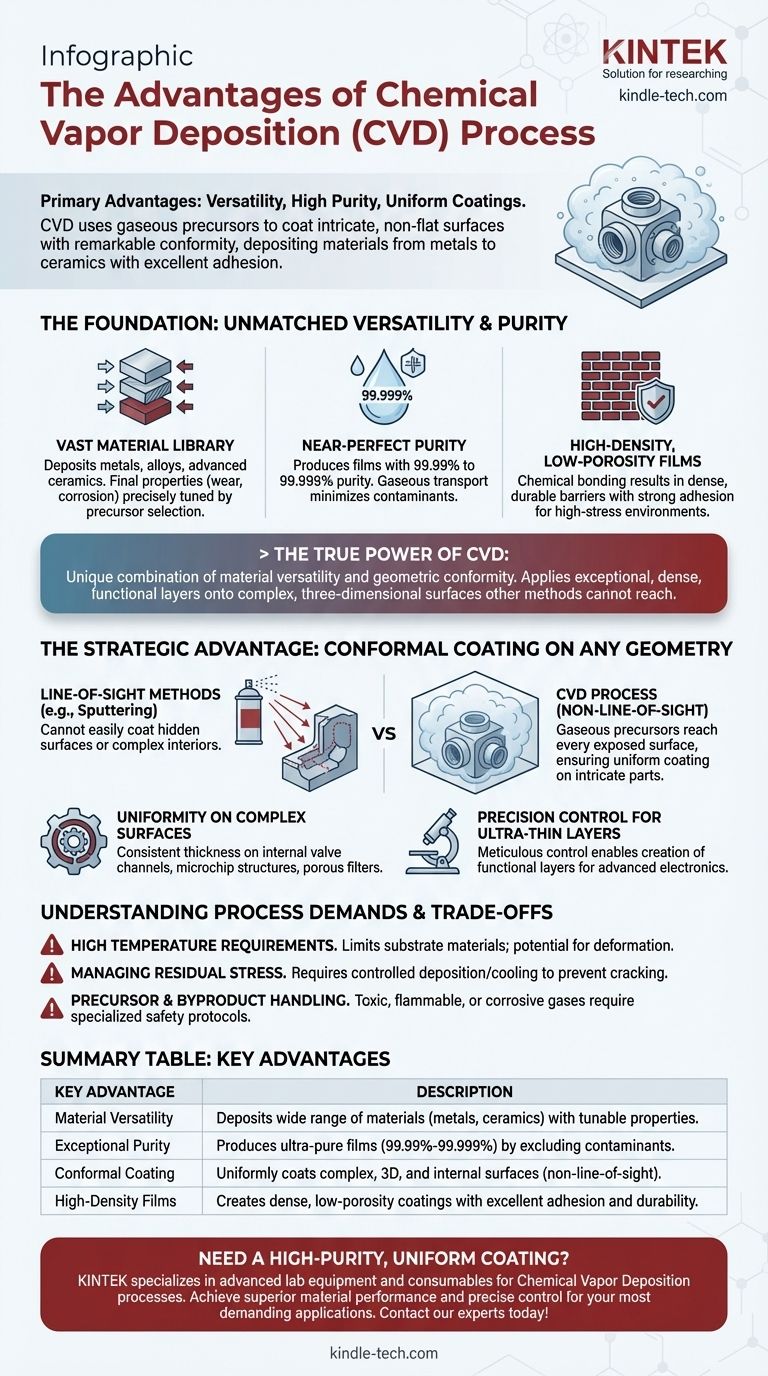

Основными преимуществами химического осаждения из паровой фазы (CVD) являются исключительная универсальность, высокая чистота и уникальная способность создавать однородные, высокоэффективные покрытия. В отличие от методов прямой видимости, CVD использует газообразные прекурсоры, которые могут проникать и покрывать замысловатые, неровные поверхности с поразительной конформностью. Этот процесс позволяет наносить широкий спектр материалов — от металлов до керамики — с высокой скоростью, что приводит к получению плотных, сверхчистых пленок с превосходной адгезией.

Истинная сила CVD заключается не в одном преимуществе, а в его уникальном сочетании универсальности материала и геометрической конформности. Он решает фундаментальную проблему нанесения исключительно чистого, плотного и функционального слоя материала на сложные трехмерные поверхности, куда другие методы физически не могут добраться.

Основа CVD: Непревзойденная универсальность и чистота

Основная сила CVD проистекает из его химической основы. Используя химические реакции в газообразном состоянии, он открывает уровень контроля и качества, которого трудно достичь с помощью чисто физических методов осаждения.

Обширная библиотека материалов

CVD не ограничивается небольшим набором материалов. Процесс может быть адаптирован для нанесения широкого спектра элементов и соединений, включая металлы, сплавы и передовую керамику.

Конечные свойства покрытия — такие как износостойкость, смазывающая способность или коррозионная стойкость — могут быть точно настроены путем оптимизации газов-прекурсоров, используемых в реакции.

Достижение почти идеальной чистоты

Процесс известен тем, что производит пленки с чрезвычайно высокой чистотой, часто в диапазоне от 99,99% до 99,999%.

Поскольку материалы переносятся в виде газов и вступают в реакцию непосредственно на поверхности подложки, примеси с большей вероятностью будут исключены из камеры осаждения, что приведет к получению более чистого конечного продукта.

Создание плотных пленок с низкой пористостью

Химическое связывание, происходящее во время CVD, приводит к получению плотных покрытий с очень низкой пористостью и сильной адгезией к нижележащему материалу. Это делает пленки очень прочными и эффективными в качестве защитных барьеров, даже при воздействии условий высокого напряжения.

Стратегическое преимущество: Конформное покрытие любой геометрии

Возможно, самым значительным отличием CVD является его способность равномерно покрывать все, чего он касается. Эта возможность, не зависящая от прямой видимости, открывает области применения, невозможные для других методов.

Преодоление ограничений прямой видимости

Такие процессы, как распыление (sputtering) или испарение, являются процессами «прямой видимости», что означает, что они работают как краскопульт и не могут легко покрыть скрытые поверхности или внутреннюю часть сложной детали.

Однако CVD ведет себя скорее как туман, заполняющий всю камеру. Молекулы газа-прекурсора достигают каждой открытой поверхности, гарантируя, что даже замысловатые, нерегулярные или внутренние геометрии получат однородное покрытие.

Однородность на сложных поверхностях

Это свойство критически важно для компонентов со сложной формой, таких как внутренние каналы клапана, замысловатые структуры микросхемы или пористая основа фильтра. CVD гарантирует, что толщина покрытия будет одинаковой по всей детали.

Точный контроль для сверхтонких слоев

Процесс позволяет тщательно контролировать время и скорость химической реакции. Это позволяет создавать сверхтонкие функциональные слои материала, что является требованием для производства передовых электрических схем и полупроводников.

Понимание компромиссов и требований процесса

Хотя CVD является мощным, он не является универсальным решением. Его зависимость от химических реакций вводит специфические требования и потенциальные проблемы, которыми необходимо управлять для достижения успешного результата.

Требования к высокой температуре

Многие процессы CVD требуют высоких температур для инициирования и поддержания необходимых химических реакций. Это может ограничить типы используемых подложечных материалов, поскольку некоторые могут не выдерживать нагрев без деформации или плавления.

Управление остаточными напряжениями

Разница температур между процессом осаждения и комнатной температурой может вызвать остаточное напряжение в нанесенной пленке. Это требует тщательного контроля параметров осаждения и скорости охлаждения для предотвращения растрескивания или расслоения.

Обращение с прекурсорами и побочными продуктами

Газы-прекурсоры, используемые в CVD, могут быть токсичными, легковоспламеняющимися или коррозионными, что требует специальной обработки и протоколов безопасности. Кроме того, химические реакции часто приводят к образованию опасных побочных продуктов, которыми необходимо безопасно управлять и утилизировать.

Сделайте правильный выбор: Когда использовать CVD

Выбор метода осаждения полностью зависит от конкретных требований вашего применения. CVD превосходен там, где чистота, конформность и качество материала являются основными движущими силами.

- Если ваш основной фокус — чистота и производительность материала: CVD является идеальным выбором для таких применений, как полупроводники или оптические компоненты, где даже незначительные примеси могут вызвать сбой.

- Если ваш основной фокус — покрытие сложных или внутренних поверхностей: Природа CVD, не зависящая от прямой видимости, делает его окончательным решением для деталей со сложной геометрией, которые другие методы не могут равномерно покрыть.

- Если ваш основной фокус — масштабируемость для высокоэффективных покрытий: Процесс экономичен для производственных партий, поскольку многие детали могут быть покрыты одновременно в больших партиях с высоким выходом производства.

В конечном счете, CVD — это процесс выбора, когда химическая целостность и геометрическая конформность тонкой пленки имеют первостепенное значение для успеха конечного продукта.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Универсальность материалов | Наносит широкий спектр материалов (металлы, керамика) с настраиваемыми свойствами. |

| Исключительная чистота | Производит сверхчистые пленки (99,99%-99,999%) путем исключения примесей. |

| Конформное покрытие | Равномерно покрывает сложные, 3D и внутренние поверхности (без прямой видимости). |

| Пленки высокой плотности | Создает плотные покрытия с низкой пористостью и превосходной адгезией и долговечностью. |

Нужно сверхчистое, однородное покрытие для сложных компонентов? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для процессов химического осаждения из паровой фазы. Наши решения помогают вам достичь превосходной производительности материалов, точного контроля и надежной масштабируемости для ваших самых требовательных применений. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в области покрытий и материаловедения!

Визуальное руководство

Связанные товары

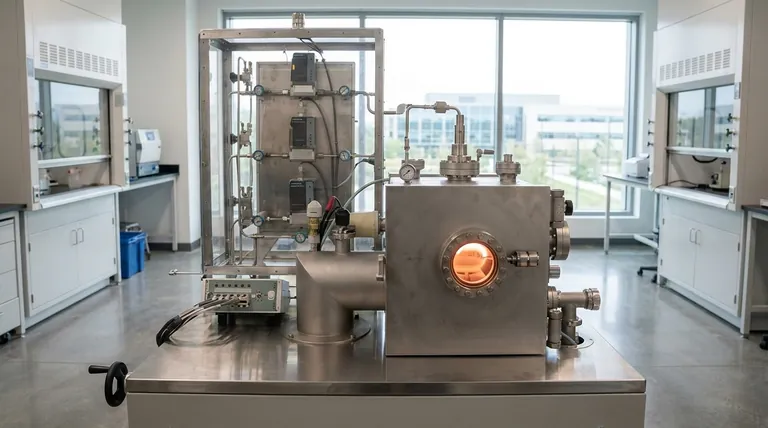

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения