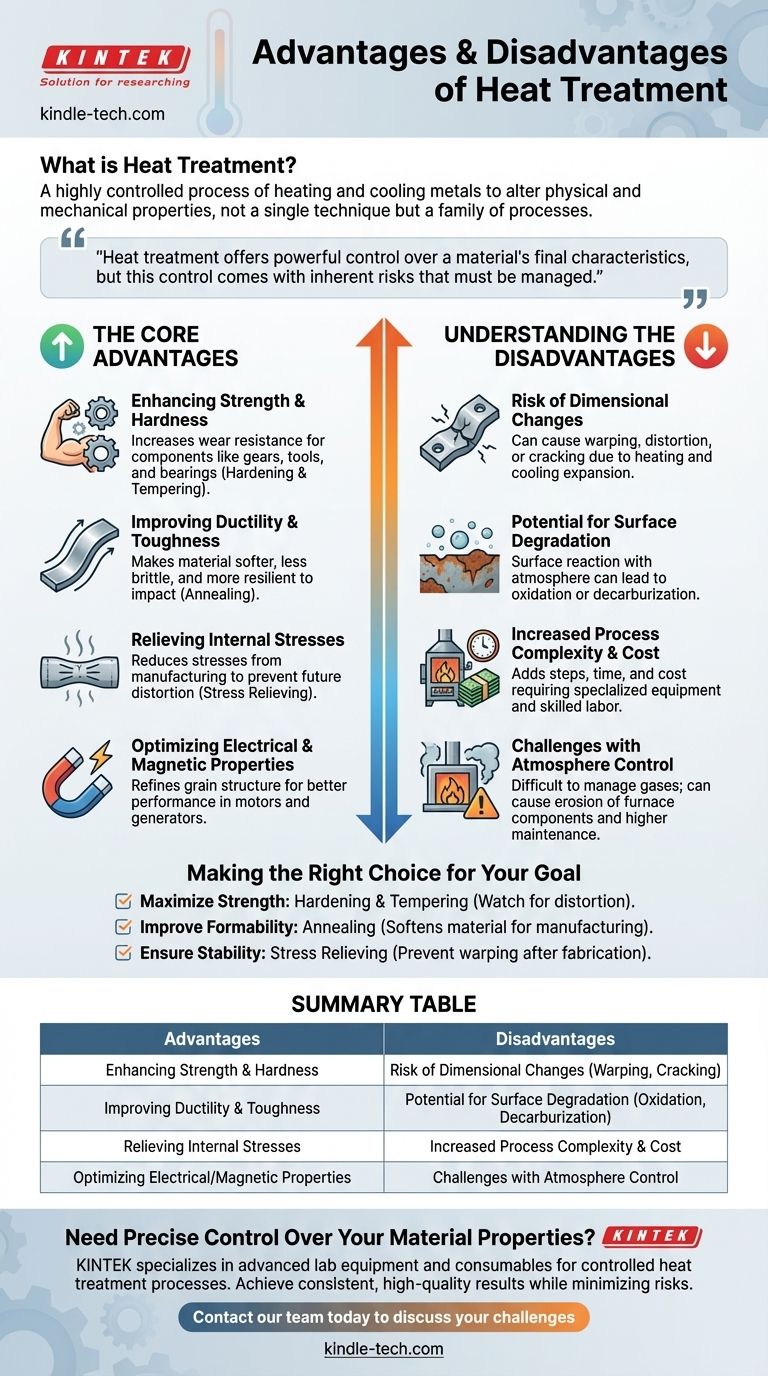

По своей сути, термообработка — это строго контролируемый процесс нагрева и охлаждения металлов для целенаправленного изменения их физических и механических свойств. Это не одна техника, а целый комплекс процессов, используемых для того, чтобы сделать материал тверже, мягче или долговечнее, снять внутренние напряжения и улучшить его общую производительность для конкретного применения.

Термообработка является важнейшим производственным инструментом, который обеспечивает мощный контроль над конечными характеристиками материала. Однако этот контроль сопряжен с присущими рисками, такими как изменение размеров и повреждение поверхности, которыми необходимо тщательно управлять для достижения желаемого результата.

Основные преимущества: Настройка свойств материала

Основная причина применения термообработки — точное изменение материала, чаще всего стали, для удовлетворения конкретных инженерных требований, которые невозможно достичь в его исходном состоянии.

Повышение прочности и твердости

Процессы термообработки, такие как закалка и отпуск, могут значительно увеличить прочность материала и его устойчивость к износу и истиранию. Это критически важно для таких компонентов, как шестерни, инструменты и подшипники, которые должны выдерживать значительные механические нагрузки.

Улучшение пластичности и вязкости

И наоборот, такие процессы, как отжиг, могут сделать материал более мягким и пластичным (легче гнуться или формироваться без разрушения). Это повышает вязкость материала, снижая его хрупкость и делая его более устойчивым к ударам.

Снятие внутренних напряжений

Производственные процессы, такие как сварка, механическая обработка или горячая формовка, создают значительные внутренние напряжения в материале. Снятие напряжений, форма термообработки ниже критической температуры материала, уменьшает или устраняет эти напряжения, предотвращая будущее коробление и повышая стабильность детали.

Оптимизация электрических и магнитных свойств

Помимо механических изменений, определенные виды термообработки могут также улучшать структуру зерен материала для повышения специфических электрических или магнитных свойств. Это жизненно важно для компонентов, используемых в электродвигателях, трансформаторах и генераторах.

Понимание компромиссов и рисков

Хотя преимущества значительны, термообработка — это прецизионный процесс, где отсутствие контроля может вызвать новые проблемы. Понимание этих потенциальных недостатков является ключом к успешному применению.

Риск нежелательных изменений размеров

Сам процесс нагрева и охлаждения вызывает расширение и сжатие материалов. Если этим не управлять с помощью точного контроля скорости нагрева и охлаждения, это может привести к коробление, деформации или растрескиванию, делая деталь непригодной для использования.

Потенциальное ухудшение состояния поверхности

При высоких температурах поверхность металла может вступать в реакцию с атмосферой. Это может привести к шероховатой, окалиненной поверхности (окисление) или потере ключевых поверхностных элементов, таких как углерод (обезуглероживание), что может поставить под угрозу твердость и усталостную долговечность.

Повышение сложности и стоимости процесса

Термообработка добавляет этапы, время и стоимость в производственный цикл. Она требует специализированных печей, точного контроля температуры и атмосферы, а также квалифицированных операторов, что в совокупности увеличивает стоимость конечной детали.

Проблемы с контролем атмосферы

Использование контролируемой атмосферы для предотвращения ухудшения состояния поверхности создает свои собственные проблемы. Может быть трудно эффективно управлять использованием газов, а сами газы могут вызывать эрозию компонентов печи, таких как электрические нагревательные элементы, что приводит к увеличению затрат на техническое обслуживание.

Принятие правильного решения для вашей цели

Решение об использовании конкретного процесса термообработки должно определяться конечной целью для компонента.

- Если ваш основной фокус — максимальная прочность и износостойкость: Закалка и отпуск, вероятно, являются правильным выбором, но вы должны учитывать возможное коробление.

- Если ваш основной фокус — улучшение обрабатываемости или формуемости: Отжиг — это решение, поскольку он смягчает материал и облегчает последующие производственные этапы.

- Если ваш основной фокус — обеспечение стабильности после изготовления: Снятие напряжений является критически важным шагом для предотвращения деформации деталей с течением времени, особенно после сильной сварки или механической обработки.

В конечном счете, рассмотрение термообработки как стратегического инструмента для точной настройки свойств материала является ключом к раскрытию ее полного инженерного потенциала.

Сводная таблица:

| Преимущества | Недостатки |

|---|---|

| Повышает прочность и твердость | Риск изменения размеров (коробление, растрескивание) |

| Улучшает пластичность и вязкость | Потенциальное ухудшение состояния поверхности (окисление, обезуглероживание) |

| Снимает внутренние напряжения | Повышенная сложность и стоимость процесса |

| Оптимизирует электрические/магнитные свойства | Проблемы с контролем атмосферы |

Нужен точный контроль над свойствами вашего материала?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для контролируемых процессов термообработки. Независимо от того, закаливаете ли вы инструменты, отжигаете для формуемости или снимаете напряжения с критически важных компонентов, наши решения помогают достичь стабильных, высококачественных результатов, минимизируя риски.

Позвольте нашему опыту поддержать успех вашей лаборатории. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные задачи по термообработке и подобрать подходящее оборудование для ваших нужд.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вертикальная лабораторная трубчатая печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Что такое процесс вакуумной закалки? Достигните превосходной твердости с безупречной чистотой поверхности

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость