По своей сути, сталь подвергается четырем основным видам термообработки: отжигу, нормализации, закалке и отпуску. Эти процессы не являются взаимозаменяемыми; каждый из них включает точный цикл нагрева и охлаждения, предназначенный для манипулирования внутренней структурой стали и, как следствие, фундаментального изменения ее механических свойств, таких как твердость, вязкость и пластичность.

Термообработка — это контролируемое использование температуры для реорганизации внутренней кристаллической структуры, или «микроструктуры» стали. Тщательно управляя температурой нагрева, временем выдержки и скоростью охлаждения, вы можете намеренно обменять одно свойство на другое — например, пожертвовать некоторой твердостью ради необходимой вязкости.

Почему необходима термообработка

Чтобы понять четыре метода, вы должны сначала понять цель. Термообработка стали заключается в преднамеренном изменении ее внутренней структуры для достижения определенной цели.

Роль микроструктуры

Сталь под микроскопом представляет собой ландшафт кристаллических зерен. Размер, форма и состав этих зерен — ее микроструктура — определяют ее физическое поведение.

Ключ в том, что тепло позволяет этой структуре изменяться. При нагревании выше критической температуры (обычно выше 723°C или 1333°F) углерод и железо в стали образуют новую, ковкую структуру, называемую аустенитом. То, что произойдет при ее охлаждении, определяет все.

Два рычага: температура и скорость охлаждения

Каждый процесс термообработки манипулирует двумя основными переменными: пиковой температурой, до которой нагревается сталь, и скоростью, с которой она охлаждается.

Медленная скорость охлаждения позволяет кристаллам формироваться в упорядоченном состоянии с низким уровнем напряжений, что приводит к получению более мягкой стали. Быстрая скорость охлаждения, или закалка, «замораживает» атомную структуру в хаотичном состоянии с высоким уровнем напряжений, что приводит к получению очень твердой стали.

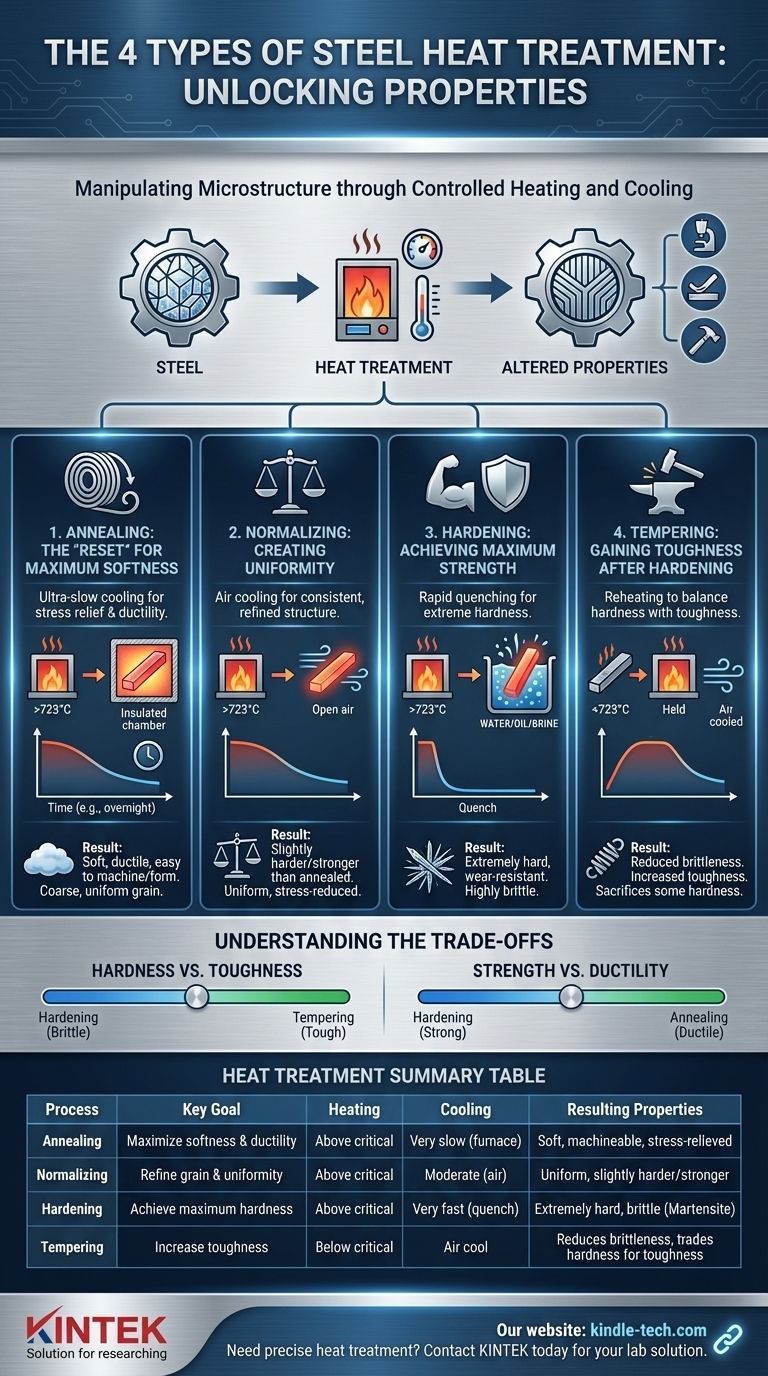

Четыре основных процесса термообработки

Каждый из четырех основных процессов использует эти принципы для достижения различного результата.

1. Отжиг: «Сброс» для максимальной мягкости

Отжиг — это процесс нагрева стали выше ее критической температуры, выдержки при этой температуре, а затем максимально медленного охлаждения, часто путем оставления ее в изолированной печи для остывания в течение ночи.

Это сверхмедленное охлаждение создает крупнозернистую, однородную микроструктуру, которая делает сталь чрезвычайно мягкой, пластичной и легкой для механической обработки или формования. Это конечный процесс снятия напряжений, фактически нажимающий «кнопку сброса» на внутренней структуре материала.

2. Нормализация: Создание однородности

Нормализация также включает нагрев стали выше ее критической температуры. Однако затем ее извлекают из печи и охлаждают на неподвижном воздухе.

Это воздушное охлаждение быстрее, чем печное, но намного медленнее, чем закалка. В результате получается сталь, которая немного тверже и прочнее, чем отожженная сталь, но не такая мягкая. Основная цель нормализации — измельчить структуру зерна и создать более однородный, стабильный материал перед последующей закалкой.

3. Закалка: Достижение максимальной прочности

Закалка направлена на то, чтобы сделать сталь максимально твердой. Сталь нагревают выше критической температуры для образования аустенита, а затем быстро охлаждают, погружая ее в жидкость, такую как вода, масло или рассол.

Эта сильная закалка задерживает атомы углерода в стали в высоконапряженной, игольчатой микроструктуре, называемой мартенситом. Мартенсит чрезвычайно твердый и износостойкий, но он также очень хрупкий, как стекло, и может разрушиться при резком ударе.

4. Отпуск: Приобретение вязкости после закалки

Закаленная деталь часто бывает слишком хрупкой, чтобы быть полезной. Отпуск — это вторичный процесс, выполняемый после закалки для уменьшения этой хрупкости.

Закаленную сталь повторно нагревают до гораздо более низкой температуры (ниже критической точки), выдерживают в течение определенного времени, а затем дают остыть. Этот процесс снимает внутренние напряжения и позволяет твердому мартенситу немного преобразоваться, жертвуя некоторой твердостью ради значительного увеличения вязкости — способности поглощать энергию и деформироваться без разрушения.

Понимание компромиссов

Выбор процесса термообработки — это намеренный акт балансирования конкурирующих свойств. Редко можно максимизировать все сразу.

Компромисс между твердостью и вязкостью

Это самый важный компромисс при термообработке.

- Закалка создает максимальную твердость, но приводит к чрезмерной хрупкости.

- Отпуск напрямую обменивает эту твердость на вязкость. Чем выше температура отпуска, тем больше твердости вы теряете, но тем более вязкой становится деталь.

Прочность против пластичности

Прочность (сопротивление изгибу) и пластичность (способность растягиваться или деформироваться без разрушения) также являются противоположными свойствами.

- Отжиг обеспечивает максимальную пластичность, но минимальную прочность.

- Закалка обеспечивает максимальную прочность, но минимальную пластичность.

Критическая роль углерода

Эти процессы закалки эффективны только для сталей с достаточным содержанием углерода (обычно средне- и высокоуглеродистых сталей). Низкоуглеродистым сталям не хватает необходимого углерода для образования твердой мартенситной структуры, поэтому их нельзя значительно упрочнить этим методом.

Принятие правильного решения для вашей цели

Правильный процесс полностью зависит от предполагаемой функции конечного компонента.

- Если ваш основной акцент — максимальная обрабатываемость или простота формования: Выбирайте отжиг, чтобы сделать сталь максимально мягкой и пластичной.

- Если ваш основной акцент — измельчение структуры зерна для получения однородной отправной точки: Используйте нормализацию для создания однородного материала с пониженным напряжением перед дальнейшей обработкой.

- Если ваш основной акцент — создание износостойкого инструмента или режущей кромки: Требуется двухэтапный процесс закалки с последующим отпуском для достижения высокой твердости при пригодной вязкости.

- Если ваш основной акцент — прочная деталь, которая должна выдерживать удары или толчки: Используйте закалку с последующим высокотемпературным циклом отпуска, чтобы отдать приоритет вязкости, а не максимальной твердости.

Понимание этих четырех процессов дает вам возможность превратить один кусок стали в материал, точно спроектированный для своей задачи.

Сводная таблица:

| Процесс | Ключевая цель | Нагрев | Охлаждение | Полученные свойства |

|---|---|---|---|---|

| Отжиг | Максимизация мягкости и пластичности | Выше критической температуры | Очень медленное (печное охлаждение) | Мягкая, легко обрабатываемая, снято напряжение |

| Нормализация | Измельчение структуры зерна и однородность | Выше критической температуры | Умеренное (на неподвижном воздухе) | Немного тверже/прочнее, чем после отжига, однородная |

| Закалка | Достижение максимальной твердости и износостойкости | Выше критической температуры | Очень быстрое (закалка в воде/масле) | Чрезвычайно твердая, но хрупкая (мартенсит) |

| Отпуск | Увеличение вязкости после закалки | Ниже критической температуры | Воздушное охлаждение | Снижает хрупкость, обменивает твердость на вязкость |

Нужна точная термообработка для ваших компонентов? Правильный процесс имеет решающее значение для производительности. KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий в материаловедении и подготовке. Наш опыт гарантирует, что ваша сталь достигнет точно необходимой твердости, вязкости или пластичности. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект и найти идеальное решение для термообработки!

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какова цель муфельной печи? Достижение чистой, высокотемпературной обработки

- В чем разница между муфельной печью и камерной печью? Разберитесь в ключевых отличиях для вашей лаборатории

- В чем разница между муфельной печью и доменной печью? Точность против производства

- Каков принцип работы муфельной печи в лаборатории? Освоение точного высокотемпературного нагрева

- Что такое теория кальцинирования? Освойте точное термическое разложение для ваших материалов