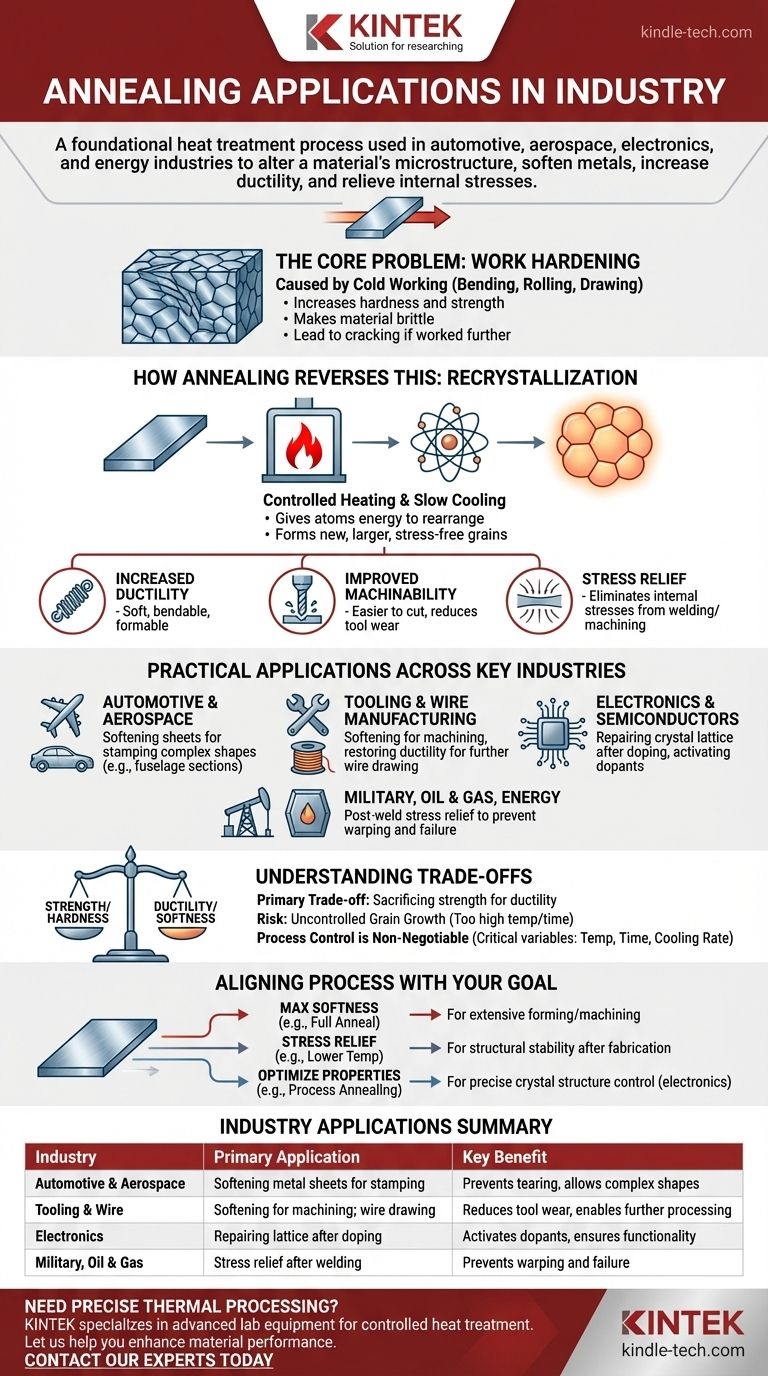

В таких отраслях, как автомобильная, аэрокосмическая, электронная и энергетическая, отжиг является основополагающим процессом термической обработки. Он используется для изменения микроструктуры материала, главным образом для смягчения металлов, увеличения их пластичности (способности деформироваться без разрушения) и снятия внутренних напряжений, которые накапливаются во время производства.

Отжиг следует понимать не как процесс упрочнения, а как восстановительный. Его основная цель — обратить вспять негативные последствия производства, такие как упрочнение и хрупкость, чтобы сделать материал более податливым и структурно стабильным для его следующего этапа жизни.

Основная проблема, которую решает отжиг: наклёп

Чтобы понять ценность отжига, вы должны сначала понять проблему, которую он исправляет. Многие производственные процессы по своей сути повреждают материал, который они формируют.

Что такое наклёп?

Когда металл изгибается, прокатывается, вытягивается или куется при комнатной температуре (процесс, называемый «холодной обработкой»), его внутренняя кристаллическая структура искажается и напрягается.

Это делает металл тверже и прочнее, но также делает его более хрупким и трудным для дальнейшей обработки. В конечном итоге он треснет, если будет предпринята дальнейшая работа.

Как отжиг обращает это вспять

Отжиг — это процесс контролируемого нагрева и охлаждения. Материал нагревается до определенной температуры, выдерживается там в течение определенного периода, а затем медленно охлаждается.

Это тепло дает атомам внутри кристаллической структуры энергию для движения. Они перестраиваются в новые, более крупные и свободные от напряжений «зерна» — процесс, известный как рекристаллизация.

Три основных результата

Восстанавливая внутреннюю структуру материала, отжиг достигает трех основных целей:

- Повышенная пластичность: Металл становится мягче и может быть согнут, растянут или сформирован в сложные формы без разрушения.

- Улучшенная обрабатываемость: Более мягкий материал легче резать, сверлить или фрезеровать, что снижает износ инструмента и производственные затраты.

- Снятие напряжений: Он устраняет внутренние напряжения, возникающие в процессе сварки или интенсивной механической обработки, которые в противном случае могли бы привести к деформации или преждевременному разрушению.

Практическое применение в ключевых отраслях

Преимущества отжига применяются по-разному в зависимости от уникальных требований отрасли.

Автомобильная и аэрокосмическая промышленность

Производители кузовных панелей автомобилей или секций фюзеляжа самолетов полагаются на отжиг. Листы алюминия или стали отжигаются, чтобы сделать их достаточно пластичными для штамповки и прессования в сложные аэродинамические формы без разрывов.

Производство инструментов и проволоки

Прежде чем блок инструментальной стали может быть точно обработан в штамп или пресс-форму, его часто отжигают, чтобы сделать его мягким и легким для резки. После обработки он повторно закаливается для окончательного использования.

Аналогично, при волочении проволоки толстый стержень протягивается через постепенно уменьшающиеся фильеры. Проволока становится наклёпанной после каждого этапа и должна быть отожжена для восстановления ее пластичности, прежде чем ее можно будет протягивать дальше.

Электроника и полупроводники

В полупроводниковой промышленности отжиг является высокоточным процессом. После имплантации ионов в кремниевую пластину для изменения ее электрических свойств (легирование) кристаллическая решетка повреждается.

Тщательно контролируемый отжиг используется для восстановления этого повреждения решетки и «активации» легирующих примесей, обеспечивая правильное функционирование микросхемы.

Военная промышленность, нефтегазовая отрасль и энергетика

Для таких компонентов, как броневая сталь, трубопроводы или сосуды под давлением, сварка вызывает огромное локализованное напряжение. Отжиг после сварки (в частности, отжиг для снятия напряжений) имеет решающее значение для устранения этих напряжений и предотвращения катастрофических отказов под давлением или ударом.

Понимание компромиссов

Хотя отжиг является мощным методом, он не является универсальным решением и предполагает явные компромиссы. Это промежуточный этап, а не, как правило, конечное состояние для конструкционных деталей.

Основной компромисс: прочность в обмен на пластичность

Наиболее существенным компромиссом является жертвование твердостью и прочностью ради пластичности. Сам акт смягчения металла, чтобы сделать его податливым, означает, что он не может быть использован в этом состоянии для применений, требующих высокой прочности. Часто его приходится повторно закаливать позже.

Риск неконтролируемого роста зерна

Если температура отжига слишком высока или время выдержки слишком велико, новые кристаллические зерна могут вырасти слишком большими. Чрезмерно крупные зерна могут ухудшить ударную вязкость материала и другие механические свойства, делая его непригодным для предполагаемого использования.

Контроль процесса не подлежит обсуждению

Отжиг — это не просто «нагревание чего-либо». Точная температура, время выдержки при температуре и скорость охлаждения — все это критические переменные, которые полностью зависят от конкретного сплава и желаемого результата. Неправильные параметры могут испортить материал.

Согласование процесса с вашей целью

Выбор правильного подхода к отжигу полностью зависит от того, чего вы хотите достичь.

- Если ваша основная цель — подготовка к обширной формовке или механической обработке: Используйте полный отжиг для достижения максимальной мягкости и пластичности, принимая временную потерю прочности.

- Если ваша основная цель — обеспечение структурной стабильности после изготовления: Используйте отжиг для снятия напряжений при более низкой температуре, чтобы удалить внутренние напряжения от сварки или механической обработки без значительного смягчения материала.

- Если ваша основная цель — оптимизация физических свойств: Используйте специализированные циклы, такие как технологический отжиг в электронике, где точный контроль кристаллической структуры важнее механической мягкости.

В конечном итоге, отжиг обеспечивает металлургический контроль, необходимый для того, чтобы материалы были податливыми, надежными и идеально подходили для их конечного применения.

Сводная таблица:

| Отрасль | Основное применение отжига | Ключевое преимущество |

|---|---|---|

| Автомобильная и аэрокосмическая | Смягчение металлических листов для штамповки и формовки | Предотвращает разрывы, позволяет создавать сложные формы |

| Инструменты и проволока | Смягчение стали перед механической обработкой; восстановление пластичности при волочении проволоки | Снижает износ инструмента, обеспечивает дальнейшую обработку |

| Электроника | Восстановление кристаллической решетки кремниевой пластины после легирования | Активирует легирующие примеси, обеспечивает функциональность чипа |

| Военная промышленность, нефтегазовая отрасль | Снятие напряжений после сварки критически важных компонентов | Предотвращает деформацию и катастрофические отказы |

Нужна точная термическая обработка для ваших материалов?

KINTEK специализируется на предоставлении современного лабораторного оборудования, включая печи и сушильные шкафы, для контролируемых процессов термической обработки, таких как отжиг. Независимо от того, занимаетесь ли вы исследованиями и разработками или контролем качества, наши решения помогут вам достичь точных свойств материала — таких как пластичность и снятие напряжений — необходимых для требовательных применений в вашей отрасли.

Позвольте нам помочь вам улучшить характеристики ваших материалов и надежность производства. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой азота и водорода

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории