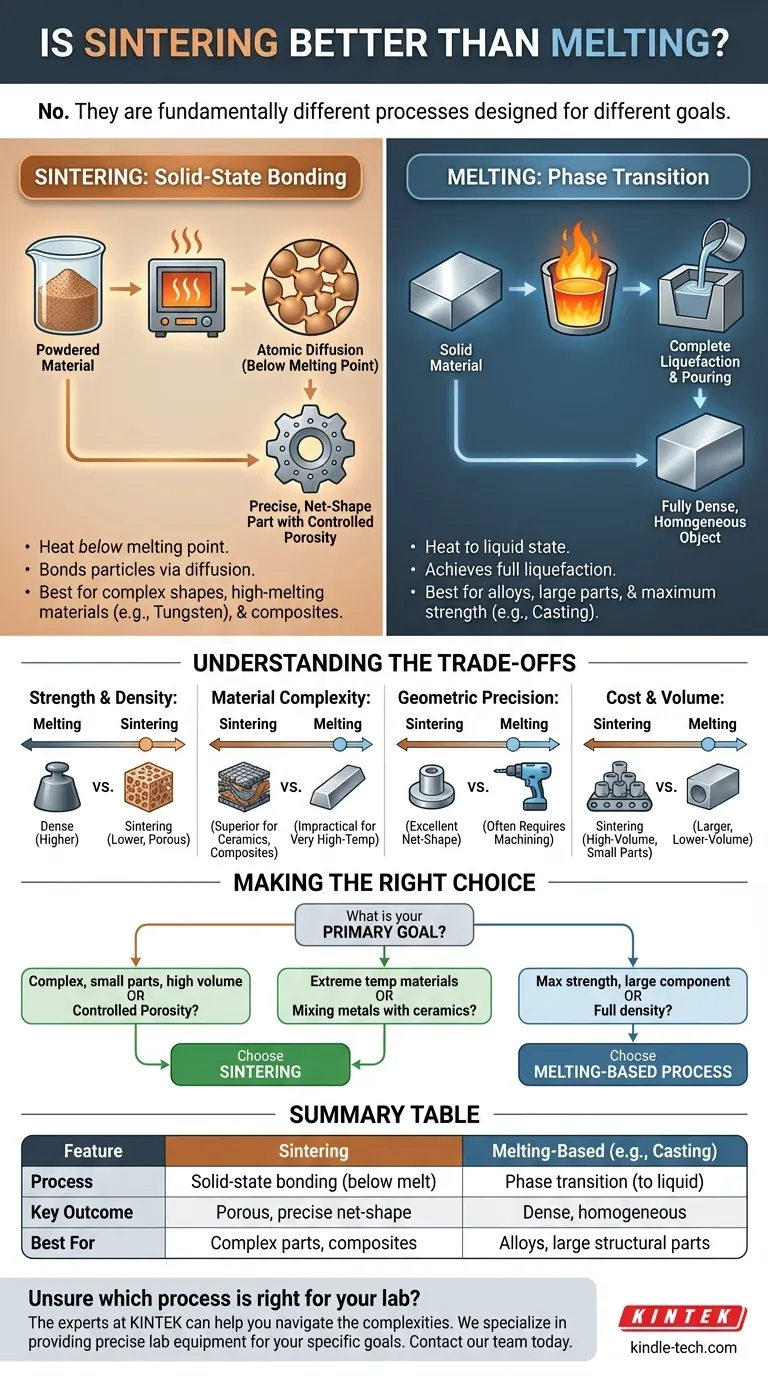

Спекание не является по своей сути лучшим, чем плавление; это принципиально разные процессы, предназначенные для достижения совершенно разных результатов. Спекание — это метод изготовления, который связывает порошкообразные материалы в твердое изделие с помощью тепла, подаваемого ниже температуры плавления. В отличие от этого, плавление — это физический процесс превращения твердого вещества в жидкость, который используется в других методах производства, таких как литье или сварка.

Выбор между процессами, основанными на спекании или плавлении, заключается не в том, какой из них превосходит, а в том, какой из них подходит для вашего материала и конечной цели. Спекание отлично подходит для создания сложных деталей точной формы из порошков, в то время как процессы, включающие плавление, используются для создания полностью плотных, однородных объектов из жидкого состояния.

Что такое спекание? Наука о твердофазном связывании

Спекание — это точная термическая обработка для уплотнения и формирования твердой массы материала из порошка. Это метод изготовления, а не просто изменение состояния.

Цель: Связывание без разжижения

Основной принцип спекания заключается в нагреве спрессованного порошка до температуры, при которой атомы в частицах становятся достаточно подвижными, чтобы диффундировать через границы соседних частиц. Эта атомная диффузия создает прочные связи, сплавляя отдельные частицы в связное твердое изделие, никогда не превращая основной материал в жидкость.

Зачем использовать порошкообразный материал?

Начало работы с порошком является ключом к преимуществам спекания. Это позволяет создавать компоненты из материалов с чрезвычайно высокой температурой плавления, таких как вольфрам и молибден. Это также позволяет производить уникальные композиты путем смешивания металлических порошков с керамикой, которые невозможно объединить плавлением.

Ключевой результат: точность и контролируемая пористость

Поскольку материал не плавится, спеченные детали сохраняют свою форму с высокой точностью. Эта возможность получения «деталей, близких к конечной форме» (net-shape) часто устраняет необходимость в дорогостоящей вторичной механической обработке. В процессе остается сеть мелких пор, которая может быть контролируемой характеристикой для таких применений, как самосмазывающиеся подшипники или фильтры.

Что такое плавление? Наука о фазовом переходе

Плавление — это фундаментальный фазовый переход, при котором вещество переходит из твердого состояния в жидкое. В производстве это не самоцель, а критический этап в рамках других процессов.

Цель: Полное разжижение

Единственная цель плавления — достижение полностью жидкого, однородного состояния. Это позволяет смешивать материалы в однородные сплавы, очищать их от примесей или заливать для полного заполнения формы.

Применение: литье, сварка и рафинирование

Плавление лежит в основе многих распространенных методов производства. При литье расплавленный металл заливают в форму для создания твердой детали. При сварке локальное плавление используется для соединения двух отдельных компонентов. При рафинировании металлы плавятся для отделения их от шлака и других загрязнений.

Ключевой результат: полная плотность и однородность

Процессы, использующие плавление, такие как литье, обычно приводят к получению полностью плотной, непористой детали. Жидкое состояние гарантирует, что материал однороден по всей толщине, что критически важно для применений, требующих максимальной прочности и предсказуемых свойств материала.

Понимание компромиссов

Выбор пути требует понимания различных преимуществ и недостатков каждого подхода. Правильный выбор полностью зависит от требований вашего конкретного компонента.

Прочность и плотность

Процессы, основанные на плавлении, такие как литье, производят полностью плотные детали, которые, как правило, прочнее и пластичнее. Внутренняя пористость стандартных спеченных деталей может сделать их более хрупкими, хотя методы постобработки, такие как горячее изостатическое прессование (HIP), могут значительно увеличить их плотность и прочность.

Сложность материала

Спекание является превосходным, а зачастую и единственным выбором для обработки материалов с исключительно высокой температурой плавления (тугоплавкие металлы и керамика). Это также основной метод для создания металломатричных композитов (MMC), где сочетаются материалы с очень разными свойствами.

Геометрическая сложность и точность

Спекание превосходно подходит для производства мелких, очень сложных деталей в больших объемах с исключительной точностью размеров сразу после выхода из печи. Это минимизирует отходы материала и затраты на постобработку. Хотя литье также может создавать сложные формы, достижение того же уровня точности часто требует большей механической обработки.

Стоимость и объем производства

Для крупносерийного производства мелких, замысловатых компонентов спекание является чрезвычайно экономически эффективным благодаря высокой степени автоматизации и возможности получения деталей, близких к конечной форме. Литье может быть более экономичным для производства более крупных, простых деталей или для меньших объемов производства, где стоимость изготовления оснастки для спекания была бы непомерно высокой.

Сделайте правильный выбор для вашей цели

Выбирайте производственный процесс на основе не подлежащих обсуждению требований вашего проекта.

- Если ваш основной акцент делается на создании сложных мелких деталей в больших объемах с минимальными отходами: Спекание почти наверняка является лучшим выбором благодаря его возможностям получения деталей, близких к конечной форме.

- Если ваш основной акцент делается на максимальной прочности и беспористой структуре для крупного компонента: Процесс, основанный на плавлении, такой как литье или ковка, обеспечит лучшие свойства материала.

- Если ваш основной акцент делается на работе с материалами с чрезвычайно высокой температурой или смешивании металлов с керамикой: Спекание — единственный жизнеспособный путь, поскольку плавление этих комбинаций часто непрактично или невозможно.

- Если ваш основной акцент делается на создании детали с контролируемой пористостью для фильтрации или самосмазки: Спекание специально разработано для достижения этого результата.

Понимание этого фундаментального различия превращает вопрос из «что лучше» в «какой инструмент подходит для данной работы».

Сводная таблица:

| Характеристика | Спекание | Процессы на основе плавления (например, литье) |

|---|---|---|

| Основная цель | Связывание частиц порошка ниже температуры плавления | Достижение полного разжижения |

| Лучше всего подходит для | Сложные детали точной формы, материалы с высокой температурой плавления | Полностью плотные, однородные детали |

| Типичный результат | Контролируемая пористость, высокая точность | Полная плотность, высокая прочность и пластичность |

| Гибкость материала | Отлично подходит для композитов и тугоплавких металлов | Лучше всего подходит для стандартных сплавов |

| Экономическая эффективность | Крупносерийное производство мелких, замысловатых деталей | Более крупные детали, меньшие объемы |

Не уверены, какой процесс подходит для материалов вашей лаборатории? Эксперты KINTEK могут помочь вам разобраться в сложностях спекания и изготовления на основе плавления. Мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для достижения ваших конкретных целей, работаете ли вы с высокотемпературной керамикой или сложными металлическими сплавами. Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и найти идеальное решение для уникальных задач вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какие свойства стоматологических циркониевых деталей зависят от температуры спекания? Мастерская термической точности

- Какая температура у зубоврачебной спекательной печи? Освоение температурного цикла, специфичного для материала

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций

- Какие методы используются для контроля температуры при спекании стоматологической диоксида циркония? Достигайте точных результатов с KINTEK

- Что делает зуботехническая печь? Достижение идеальных, реалистичных стоматологических реставраций