Нет, отжиг — это фундаментальный процесс термообработки, применяемый к широкому спектру материалов, а не только к стали. Хотя он чаще всего ассоциируется со сталью и ее сплавами, другие металлы, такие как медь, алюминий и латунь, часто подвергаются отжигу для улучшения их свойств. Этот процесс также используется для таких материалов, как стекло и даже некоторые полимеры.

Основная цель отжига не связана с конкретным материалом, а с конкретной целью: снятие внутренних напряжений и повышение пластичности. Процесс просто адаптируется к уникальной температуре рекристаллизации и свойствам каждого материала.

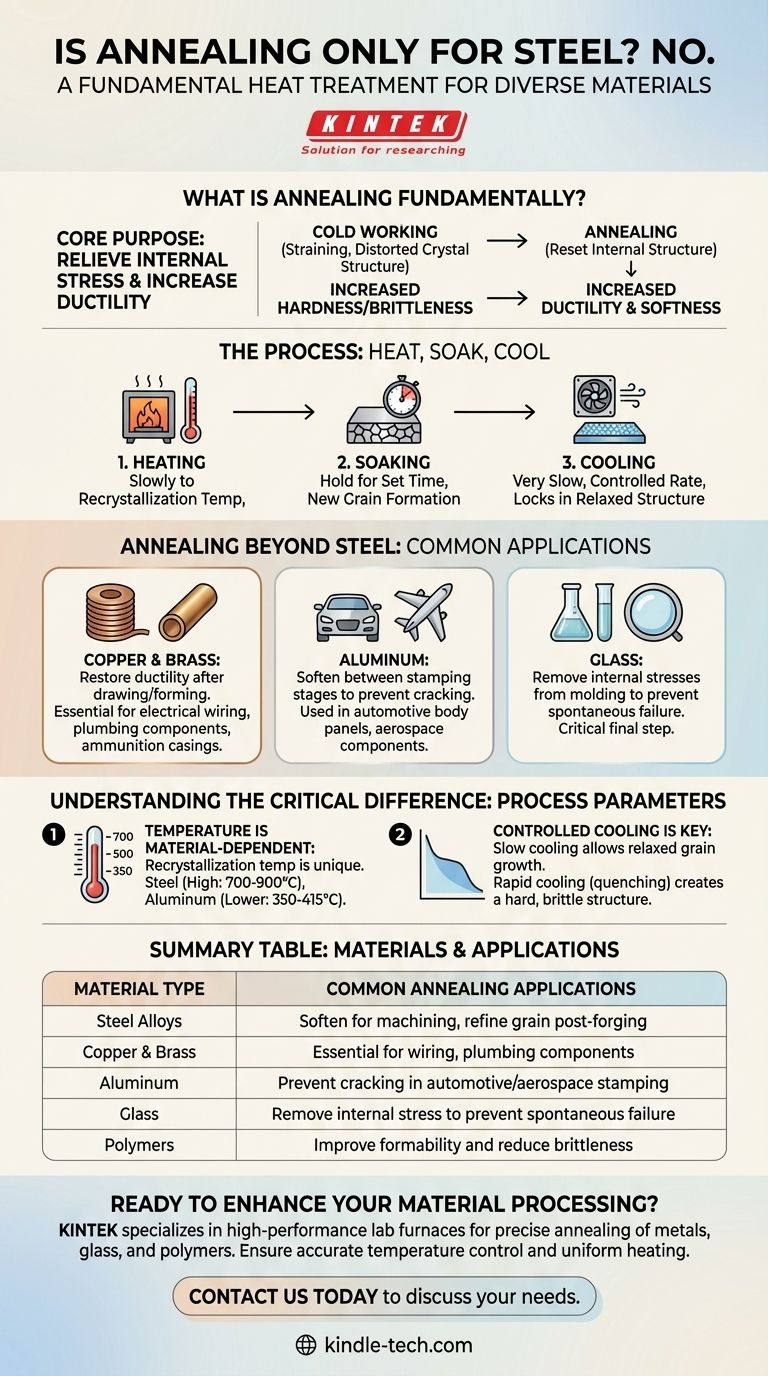

Что такое отжиг в своей основе?

Чтобы понять, почему отжиг так универсален, вы должны сначала понять его основное назначение. Это процесс, предназначенный для «перезагрузки» внутренней структуры материала, делая его более мягким и легким в обработке.

Цель: Снятие внутреннего напряжения

Когда металл сгибается, растягивается, штампуется или куется (процесс, известный как холодная обработка), его внутренняя кристаллическая структура деформируется и искажается. Это делает материал более твердым и хрупким, увеличивая риск растрескивания во время последующих операций формования.

Процесс: Нагрев, выдержка, охлаждение

Отжиг обращает этот процесс вспять, пропуская материал через три различных стадии:

- Нагрев: Материал медленно нагревается до определенной точки, называемой температурой рекристаллизации.

- Выдержка: Он выдерживается при этой температуре в течение заданного времени, что позволяет новым, свободным от напряжений зернам формироваться в микроструктуре материала.

- Охлаждение: Затем он охлаждается очень медленно, контролируемым образом, чтобы обеспечить закрепление расслабленной, пластичной структуры.

Результат: Повышенная пластичность

Основным результатом отжига является значительное увеличение пластичности (способности деформироваться без разрушения) и снижение твердости. Это делает материал готовым к дальнейшим этапам производства.

Отжиг за пределами стали: Общие применения

Принципы отжига применяются везде, где необходимо снять внутренние напряжения и восстановить формуемость.

Отжиг меди и латуни

Медь и ее сплавы, такие как латунь, очень быстро упрочняются при обработке. Отжиг необходим при производстве сантехнических компонентов, электропроводки и гильз, где металл вытягивается или формуется в свою окончательную форму в несколько этапов.

Отжиг алюминия

В автомобильной и аэрокосмической промышленности алюминиевые листы штампуются в сложные панели кузова или конструкционные компоненты. Отжиг выполняется между этапами штамповки для смягчения алюминия, предотвращая его разрыв или растрескивание при вдавливании в матрицу.

Отжиг стекла

Даже некристаллические материалы, такие как стекло, подвергаются отжигу. После формования стекло остывает с разной скоростью, создавая огромное внутреннее напряжение. Процесс отжига включает повторный нагрев стекла и очень медленное охлаждение в течение часов или дней для снятия этих напряжений, которые в противном случае привели бы к его самопроизвольному разрушению.

Понимание критической разницы: Параметры процесса

Хотя принцип отжига универсален, его выполнение сильно зависит от материала. Вы не можете отжигать медь, используя процедуру, предназначенную для стали.

Температура зависит от материала

Температура рекристаллизации уникальна для каждого материала. Сталь отжигается при очень высоких температурах (часто 700-900°C / 1300-1650°F), в то время как алюминий отжигается при гораздо более низких температурах (около 350-415°C / 660-780°F). Использование неправильной температуры либо не даст никакого эффекта, либо, в худшем случае, расплавит материал.

Контролируемое охлаждение является ключевым

Медленная скорость охлаждения определяет отжиг. Если такой материал, как сталь, быстро охладить (закалить), это приведет к совершенно другому результату: гораздо более твердой и хрупкой структуре. Контролируемое охлаждение позволяет внутренним зернам материала расти в расслабленном состоянии с низким уровнем напряжений.

Правильный выбор для вашего материала

Решение об отжиге полностью зависит от используемого материала и его состояния.

- Если ваше основное внимание уделяется стальным сплавам: Отжиг используется для смягчения материала для механической обработки после закалки или для уточнения зернистой структуры после такого процесса, как ковка.

- Если ваше основное внимание уделяется цветным металлам, таким как медь или алюминий: Отжиг является важным промежуточным этапом для восстановления пластичности после холодной обработки, что позволяет осуществлять дальнейшую вытяжку, штамповку или формовку.

- Если ваше основное внимание уделяется предотвращению разрушения таких материалов, как стекло: Отжиг является критически важным заключительным этапом для снятия внутренних напряжений, возникающих при производстве, которые в противном случае привели бы к катастрофическому разрушению.

В конечном итоге, отжиг — это универсальный инструмент в материаловедении, определяемый не материалом, к которому он применяется, а целью сделать материал более мягким и податливым.

Сводная таблица:

| Тип материала | Общие применения отжига |

|---|---|

| Стальные сплавы | Смягчение для механической обработки, уточнение зерна после ковки |

| Медь и латунь | Необходим для электропроводки, сантехнических компонентов |

| Алюминий | Предотвращение растрескивания при штамповке в автомобильной/аэрокосмической промышленности |

| Стекло | Удаление внутренних напряжений для предотвращения самопроизвольного разрушения |

| Полимеры | Улучшение формуемости и снижение хрупкости |

Готовы улучшить обработку материалов с помощью точной термообработки?

KINTEK специализируется на предоставлении высокопроизводительных лабораторных печей и оборудования, разработанных для отжига широкого спектра материалов. Независимо от того, работаете ли вы с металлами, стеклом или полимерами, наши решения обеспечивают точный контроль температуры и равномерный нагрев для достижения оптимальных результатов.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может помочь вам достичь превосходных свойств материала и оптимизировать производственный процесс.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Каковы три основные термические обработки? Освоение отжига, закалки и отпуска

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения