Для успешной пайки необходимо подвести достаточно тепла, чтобы поднять всю сборочную деталь выше температуры плавления (ликвидуса) выбранного вами присадочного металла, но при этом оставаться ниже температуры плавления основных металлов, которые вы соединяете. Эта «температура пайки» не является универсальной величиной; она полностью определяется конкретными материалами, используемыми в вашем применении.

Основная проблема пайки заключается не просто в достижении заданной температуры, а в управлении всем термическим циклом. Истинный успех заключается в контроле скорости нагрева, продолжительности выдержки при температуре (время выдержки) и скорости охлаждения, чтобы обеспечить полное протекание присадочного металла без повреждения основных материалов.

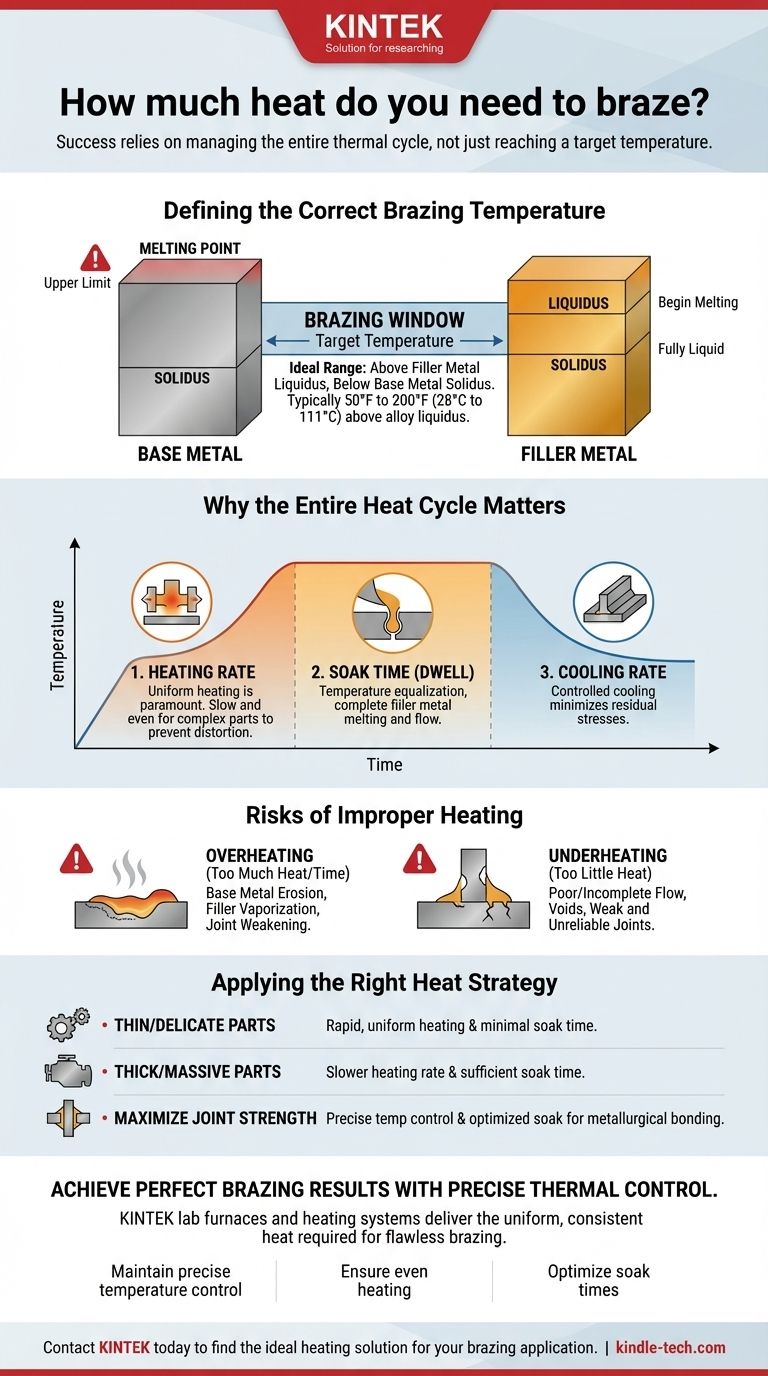

Определение правильной температуры пайки

Количество необходимого тепла диктуется определенным температурным диапазоном, часто называемым «окном пайки». Это окно определяется свойствами как вашего присадочного металла, так и соединяемых основных металлов.

Роль присадочного металла

Каждый присадочный металл для пайки имеет температуру солидуса (где он начинает плавиться) и температуру ликвидуса (где он становится полностью жидким).

Для получения прочного соединения процесс пайки должен проводиться при температуре выше температуры ликвидуса присадочного металла. Это гарантирует, что сплав полностью расплавится и сможет свободно протекать в соединение за счет капиллярного действия.

Ограничение основного металла

Верхним пределом нагрева является температура солидуса основных металлов. Нагрев сборки до этой точки или за ее пределы приведет к плавлению, деформации или разрушению основных материалов, что приведет к отказу компонента.

Ваша целевая температура пайки всегда должна быть значительно ниже температуры плавления самого слабого основного металла в сборке.

«Окно пайки»

Идеальная температура пайки находится в окне между ликвидусом присадочного металла и солидусом основного металла. Большинство производителей присадочных металлов рекомендуют определенный диапазон температур пайки, который обычно составляет на 50°F–200°F (28°C–111°C выше температуры ликвидуса сплава, чтобы обеспечить полное протекание.

Почему важен весь цикл нагрева

Мысль только о пиковой температуре — распространенная ошибка. Общая подводимая тепловая энергия с течением времени — тепловой профиль — действительно определяет качество соединения.

Скорость нагрева

Скорость нагрева деталей имеет решающее значение. Равномерный нагрев имеет первостепенное значение. Если одна часть сборки нагревается быстрее другой, это может вызвать несоответствие теплового расширения, что приведет к деформации или короблению.

Для массивных или сложных деталей, как правило, предпочтительна медленная и равномерная скорость нагрева, чтобы вся зона соединения достигла температуры пайки одновременно.

Время выдержки (Dwell Time)

После достижения сборкой целевой температуры пайки ее часто выдерживают при этой температуре в течение определенного периода. Это известно как время выдержки (soak time) или dwell time.

Этот период позволяет температуре выровняться по всей массе соединения, гарантирует полное расплавление присадочного металла и дает время для его полного проникновения в капиллярный зазор.

Скорость охлаждения

После выдержки скорость охлаждения также влияет на конечные свойства соединения. Контролируемая скорость охлаждения помогает минимизировать остаточные напряжения в соединении, что особенно важно для деталей, изготовленных из разных материалов или предназначенных для работы под высокой нагрузкой.

Понимание компромиссов: Риски неправильного нагрева

Баланс между временем и температурой имеет решающее значение. Отклонение от идеального термического цикла сопряжено со значительными рисками, которые могут привести к разрушению соединения.

Опасность избыточного тепла (перегрев)

Применение слишком большого количества тепла — либо превышение рекомендуемой температуры, либо слишком длительная выдержка — может быть разрушительным.

Это может вызвать эрозию основного металла, когда расплавленный присадочный сплав начинает растворять основной материал, ослабляя соединение. Это также может привести к испарению некоторых элементов в присадочном металле (таких как цинк или кадмий), что изменит химический состав и характеристики сплава.

Проблема недостаточного тепла (недогрев)

Недостаточное тепло так же проблематично. Если сборка не достигает требуемой температуры в полной мере, присадочный металл не станет полностью жидким.

Это приводит к плохому или неполному протеканию, создавая пустоты и зазоры внутри соединения. Получившееся соединение будет слабым и ненадежным и почти наверняка разрушится под нагрузкой.

Влияние времени выдержки

Как уже упоминалось, баланс имеет ключевое значение. Правильное время выдержки обеспечивает полное протекание присадочного металла, сокращая количество брака. Однако чрезмерно долгое время выдержки имеет те же негативные последствия, что и общий перегрев, приводя к металлургической деградации соединения.

Применение правильной стратегии нагрева для вашего проекта

Ваша стратегия нагрева должна адаптироваться к конкретной геометрии и материалу ваших компонентов.

- Если ваш основной акцент — соединение тонких или хрупких деталей: Подчеркните быстрый, равномерный нагрев и минимальное время выдержки, чтобы предотвратить деформацию и прогорание.

- Если ваш основной акцент — соединение толстых, массивных деталей: Подчеркните необходимость более медленной скорости нагрева и достаточного времени выдержки, чтобы сердцевина соединения достигла полной температуры пайки.

- Если ваш основной акцент — максимальное повышение прочности соединения: Выделите важность точного контроля температуры в пределах рекомендованного окна пайки и оптимизации времени выдержки для полного металлургического сцепления.

Освоение контроля тепла — это определяющий навык в производстве стабильных, высококачественных паяных соединений.

Сводная таблица:

| Фактор пайки | Ключевое соображение |

|---|---|

| Целевая температура | Должна быть выше ликвидуса присадочного металла, но ниже солидуса основного металла. |

| Скорость нагрева | Должна быть равномерной для предотвращения деформации; медленнее для сложных деталей. |

| Время выдержки | Обеспечивает выравнивание температуры и полное протекание присадочного металла. |

| Скорость охлаждения | Контролируемое охлаждение минимизирует остаточные напряжения в соединении. |

| Риски перегрева | Эрозия основного металла, испарение присадочного металла, ослабление соединения. |

| Риски недогрева | Неполное протекание присадочного металла, пустоты, слабые и ненадежные соединения. |

Достигайте идеальных результатов пайки с помощью точного термического контроля.

Независимо от того, соединяете ли вы хрупкие, тонкие детали или толстые, массивные компоненты, правильное оборудование имеет решающее значение для управления термическим циклом пайки. KINTEK специализируется на высококачественных лабораторных печах и нагревательных системах, которые обеспечивают равномерный и стабильный нагрев, необходимый для безупречной пайки.

Наши решения помогут вам:

- Поддерживать точный контроль температуры в пределах окна пайки.

- Обеспечивать равномерный нагрев для предотвращения деформации и короблений.

- Оптимизировать время выдержки для полного протекания присадочного металла и прочных металлургических связей.

Не позволяйте неправильному нагреву скомпрометировать ваши соединения. Свяжитесь с KINTEK сегодня, чтобы найти идеальное нагревательное решение для вашего процесса пайки.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Графитовая вакуумная печь с нижним выгрузкой для графитации углеродных материалов

- Большая вертикальная графитировочная печь с вакуумом

- Вертикальная высокотемпературная вакуумная графитизационная печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Каковы проблемы сварки нержавеющей стали? Преодоление деформации, сенсибилизации и загрязнения

- Каковы этапы спекания? Руководство по освоению процесса «порошок в деталь»

- Как работает установка для напыления? Достижение атомно-уровневой точности для ваших покрытий

- Что такое распылительная установка? Руководство по высококачественному осаждению тонких пленок

- Что такое технология распыления? Руководство по прецизионному нанесению тонких пленок