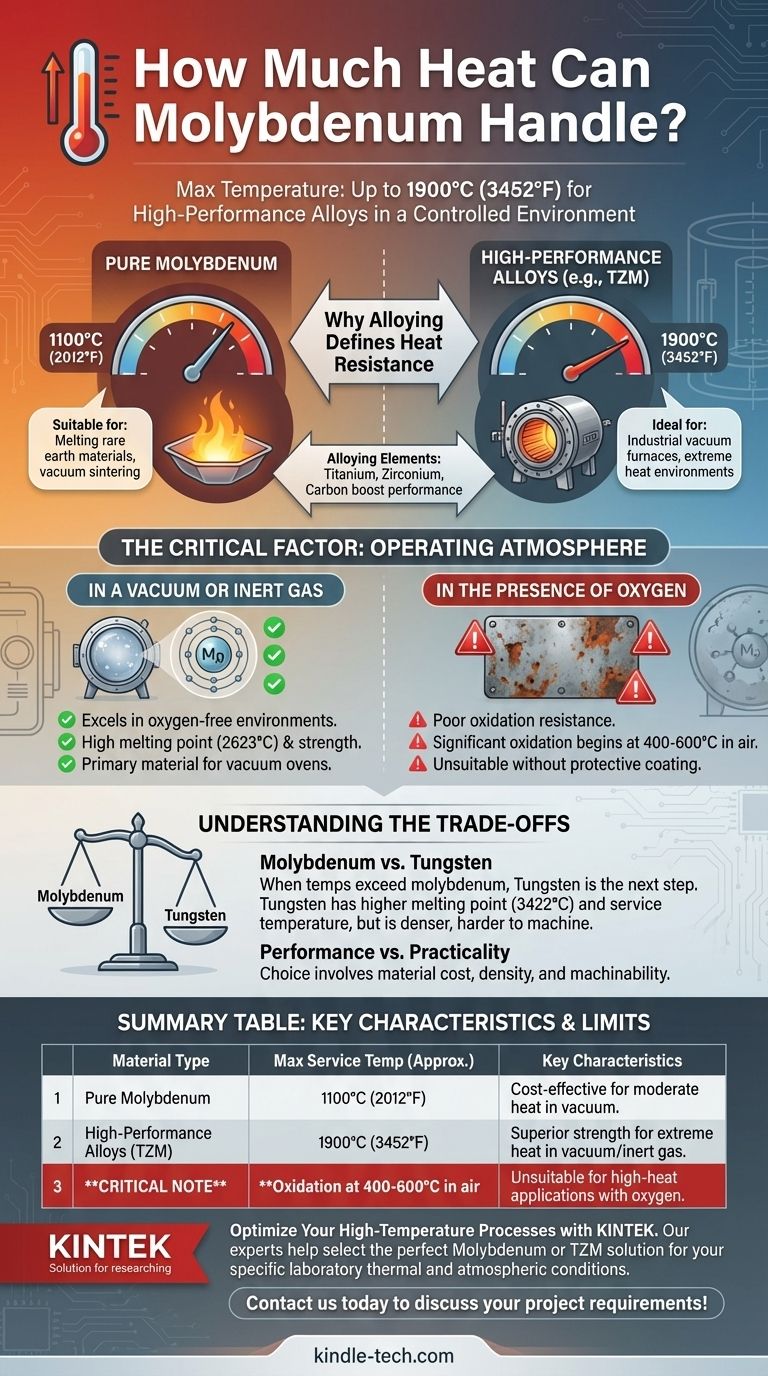

В контролируемой бескислородной среде высокопроизводительные молибденовые сплавы могут выдерживать температуры до примерно 1900°C (3452°F). Однако жаропрочность чистого, нелегированного молибдена значительно ниже, и его характеристики в присутствии кислорода быстро ухудшаются при гораздо более низких температурах.

Молибден является исключительным тугоплавким металлом для высокотемпературных применений, но его максимальная рабочая температура не является единым числом. Она критически зависит от двух факторов: используемого конкретного сплава и окружающей атмосферы.

Почему легирование определяет жаропрочность

Термин «молибден» часто относится к семейству материалов. Разница в характеристиках между его чистой формой и его инженерными сплавами существенна, особенно при экстремальных температурах.

Чистый молибден

Компоненты из чистого молибдена, такие как испарительные лодочки, обычно подходят для рабочих температур до около 1100°C (2012°F).

Этот уровень производительности достаточен для таких применений, как плавление некоторых редкоземельных материалов или для определенных процессов спекания в вакууме.

Высокопроизводительные молибденовые сплавы

Чтобы расширить температурные пределы, молибден легируют другими элементами. Наиболее распространенным является ТЦМ (TZM), молибденовый сплав, содержащий небольшие количества титана, циркония и углерода.

Сплавы, такие как TZM и лантановый молибден (Mo-La), могут выдерживать температуры до примерно 1900°C (3452°F). Это делает их идеальными для требовательных компонентов внутри промышленных вакуумных печей и других высокотемпературных сред.

Критический фактор: рабочая атмосфера

Показатели температурной устойчивости для молибдена и его сплавов почти всегда предполагают, что материал используется в вакууме или в среде инертного газа. Это единственное наиболее важное соображение для его практического применения.

В вакууме или инертном газе

Молибден превосходно работает в бескислородных средах. Его высокая температура плавления (2623°C) и прочность при повышенных температурах являются причиной того, почему он является основным материалом для изготовления промышленных вакуумных печей и их внутренних компонентов.

В присутствии кислорода

Молибден обладает плохой устойчивостью к окислению при высоких температурах. На воздухе значительное окисление может начаться при температурах всего 400-600°C. Это делает его совершенно непригодным для высокотемпературных применений, подвергающихся воздействию атмосферы без защитного покрытия.

Понимание компромиссов

Выбор тугоплавкого металла включает балансирование тепловых характеристик с другими факторами. Молибден часто выбирают из-за определенного сочетания свойств, но он не всегда является лучшим выбором.

Молибден против вольфрама

Когда температура превышает возможности молибдена, вольфрам часто является следующим логическим шагом. Как отмечается в справочном материале, вольфрам является лучшим вариантом для еще более экстремальных требований к нагреву.

Вольфрам имеет значительно более высокую температуру плавления (3422°C) и может использоваться при более высоких рабочих температурах, чем даже лучшие молибденовые сплавы.

Производительность против практичности

Выбор между молибденом и вольфрамом часто сводится не только к температуре. Такие факторы, как стоимость материала, плотность и простота механической обработки, также играют критическую роль в окончательном инженерном решении.

Правильный выбор для вашего применения

Выбор правильного материала требует четкого понимания экологических и тепловых требований вашего проекта.

- Если ваша основная задача — умеренный нагрев (до 1100°C) в вакууме: Чистый молибден — это экономичный и надежный выбор.

- Если ваша основная задача — экстремальный нагрев (до 1900°C) в вакууме или инертной атмосфере: TZM и другие высокопроизводительные молибденовые сплавы являются отраслевым стандартом.

- Если ваша основная задача — работа в богатой кислородом среде или при температурах выше 1900°C: Вы должны рассмотреть альтернативные материалы, такие как вольфрам или специализированная керамика.

В конечном итоге, сопоставление конкретного молибденового сплава с вашими точными тепловыми и атмосферными условиями является ключом к успешному применению.

Сводная таблица:

| Тип материала | Максимальная рабочая температура (прибл.) | Ключевые характеристики |

|---|---|---|

| Чистый молибден | 1100°C (2012°F) | Экономичен для умеренного нагрева в вакуумных средах |

| Высокопроизводительные сплавы (например, TZM) | 1900°C (3452°F) | Превосходная прочность для экстремального нагрева в вакууме/инертном газе |

| Важное примечание | Окисление начинается при 400-600°C на воздухе | Непригоден для высокотемпературных применений с воздействием кислорода |

Оптимизируйте свои высокотемпературные процессы с помощью правильных материалов.

В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, включая компоненты вакуумных печей, изготовленные из передовых молибденовых сплавов, таких как TZM. Независимо от того, требуется ли вашему приложению умеренная термостойкость или экстремальные температурные возможности до 1900°C, наши эксперты помогут вам выбрать идеальное решение для конкретных тепловых и атмосферных условий вашей лаборатории.

Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта и узнать, как наши материалы могут повысить вашу эффективность и результаты.

Свяжитесь с нашими специалистами прямо сейчас!

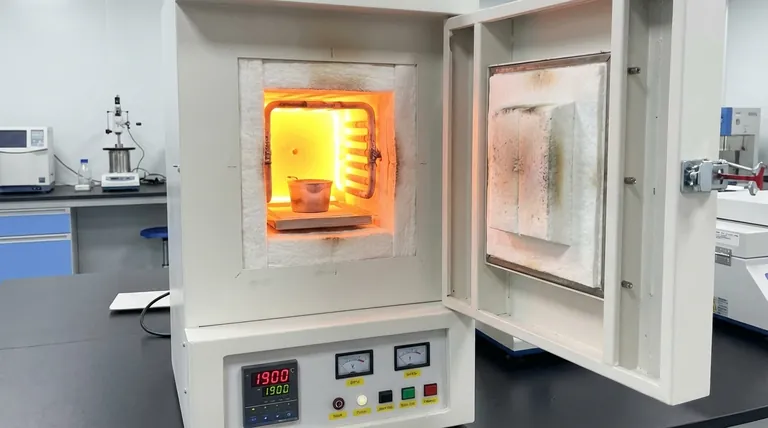

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Какова конструкция и устройство муфельной печи? Руководство по ее изолированной нагревательной камере

- В чем разница между ретортой и муфельной печью? Раскройте правду о непрямом нагреве

- Какова проверка температуры муфельной печи? Обеспечьте точную термическую обработку

- Что такое нагревательный элемент муфельной печи? Двигатель для высокотемпературной точности

- Каковы преимущества и недостатки муфельной печи? Руководство по точному нагреву