По своей сути, потребление электроэнергии индукционной печью не является фиксированной величиной. Это переменная величина, которая полностью зависит от массы нагреваемого металла, типа металла, целевой температуры и общей эффективности системы печи. Небольшая печь, нагревающая алюминий до температуры плавления, будет потреблять значительно меньше энергии, чем большая печь, плавящая тонны стали.

Вместо фиксированной номинальной мощности в киловатт-часах, рассматривайте потребление индукционной печи как прямую функцию работы, которую ей необходимо выполнить. Понимание ключевых переменных — массы, материала и изменения температуры — это единственный способ точно оценить ее энергопотребление и эксплуатационные расходы.

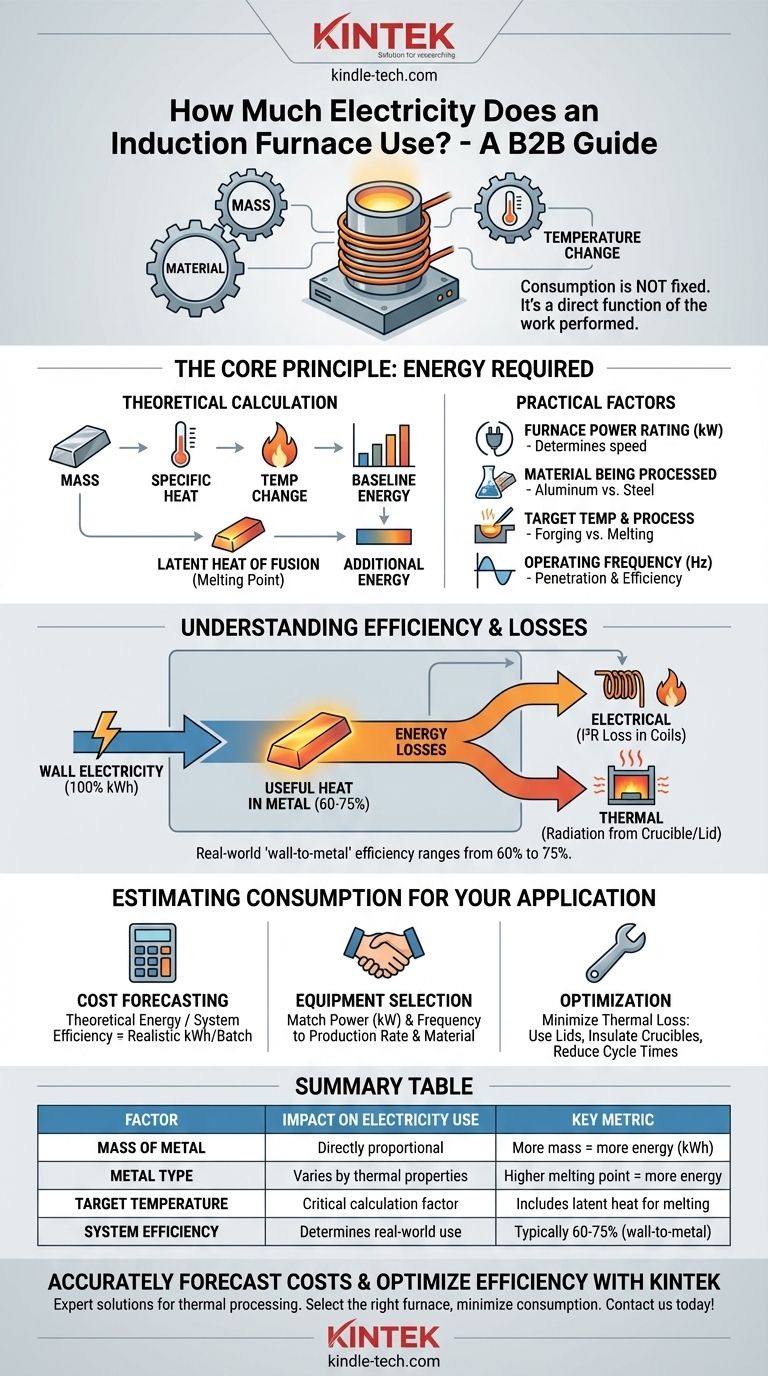

Основной принцип: энергия, необходимая для выполнения задачи

Задача индукционной печи — передать энергию металлу для повышения его температуры. Количество требуемой энергии регулируется фундаментальными законами физики, а не самой печью.

Фундаментальный расчет

Теоретический минимум энергии, необходимой для нагрева металла, рассчитывается на основе его свойств. Ключевыми факторами являются масса материала, его удельная теплоемкость (энергия, необходимая для повышения температуры 1 кг на 1°C) и желаемое изменение температуры.

Для простого нагрева металла без плавления базовая энергия определяется до учета каких-либо неэффективностей печи.

Дополнительная энергия плавления

Если цель состоит в плавлении металла, требуется значительное количество дополнительной энергии. Это известно как скрытая теплота плавления. Это энергия, необходимая для разрушения металлических связей и изменения состояния материала из твердого в жидкое при температуре плавления, даже без дальнейшего повышения температуры.

Ключевые факторы, определяющие потребление энергии

Теоретическая потребность в энергии — это только отправная точка. Реальное потребление электроэнергии определяется несколькими практическими факторами, связанными с печью и процессом.

Номинальная мощность печи (кВт)

Номинальная мощность печи, измеряемая в киловаттах (кВт), определяет, как быстро она может подавать энергию. Печь мощностью 1000 кВт будет потреблять больше электроэнергии в час, чем печь мощностью 100 кВт, но она также выполнит задачу нагрева гораздо быстрее.

Обрабатываемый материал

Различные металлы обладают совершенно разными тепловыми свойствами. Например, для плавления одной тонны алюминия требуется значительно меньше энергии, чем для плавления одной тонны стали, потому что сталь имеет гораздо более высокую температуру плавления и другую удельную теплоемкость.

Целевая температура и процесс

Конечная цель определяет общее потребление энергии. Нагрев стали для ковки (например, до 1200°C) требует меньше энергии, чем ее полное плавление (например, до 1650°C), поскольку плавление включает дополнительную скрытую теплоту плавления.

Рабочая частота

Индукционные печи работают в диапазоне частот (обычно от 150 Гц до 8000 Гц). Выбранная частота влияет на то, как электромагнитное поле взаимодействует с металлом. Более низкие частоты проникают глубже для больших объемов плавки, в то время как более высокие частоты лучше подходят для поверхностного нагрева или небольших деталей, влияя на общую эффективность передачи энергии.

Понимание компромиссов: эффективность и потери тепла

Электроэнергия, за которую вы платите, всегда выше, чем теоретическая энергия, поглощенная металлом. Эта разница обусловлена неэффективностью системы и потерями тепла.

Электрическая эффективность

Не вся электроэнергия, потребляемая индукционной катушкой, преобразуется в полезное тепло в металле. Часть энергии теряется в виде тепла внутри самой медной катушки из-за электрического сопротивления. Это известно как потери I²R. Современные источники питания очень эффективны, но некоторые потери неизбежны.

Тепловая эффективность

Это самый большой источник потерь энергии. Горячий металл и тигель постоянно излучают тепло в окружающую среду. Такие факторы, как качество изоляции печи, использование крышки и общее время, в течение которого металл находится при высокой температуре, напрямую влияют на количество теряемой энергии.

Общая эффективность системы

С учетом электрических и тепловых потерь, эффективность индукционной печи "от сети до металла" обычно составляет от 60% до 75%. Это означает, что из каждых 100 кВт·ч электроэнергии, которую вы покупаете, только 60-75 кВт·ч фактически используются для нагрева и плавления металла.

Оценка потребления для вашего применения

Чтобы перейти от теории к практической оценке, вы должны учитывать свои конкретные операционные цели.

- Если ваша основная цель — прогнозирование затрат: Рассчитайте теоретическую потребность в энергии (масса x удельная теплоемкость x изменение температуры + скрытая теплота) и затем разделите на ожидаемую эффективность системы (например, 0,70), чтобы найти реалистичное потребление кВт·ч на партию.

- Если ваша основная цель — выбор нового оборудования: Сопоставьте номинальную мощность (кВт) и частоту печи с требуемой производительностью и конкретным металлом, который вы будете обрабатывать.

- Если ваша основная цель — оптимизация существующей печи: Сосредоточьтесь на минимизации тепловых потерь. Используйте хорошо изолированные тигли, убедитесь, что крышки всегда на месте во время нагрева, и оптимизируйте время цикла, чтобы сократить время, в течение которого печь поддерживает металл при заданной температуре.

Переходя от простого вопроса «сколько» к более глубокому пониманию «почему», вы сможете точно прогнозировать затраты и оптимизировать весь процесс нагрева.

Сводная таблица:

| Фактор | Влияние на потребление электроэнергии | Ключевой показатель |

|---|---|---|

| Масса металла | Прямо пропорционально | Больше массы = больше энергии (кВт·ч) |

| Тип металла | Варьируется в зависимости от тепловых свойств | Более высокая температура плавления = больше энергии |

| Целевая температура | Критически важна для расчета энергии | Включает скрытую теплоту плавления для плавки |

| Эффективность системы | Определяет реальное потребление | Обычно 60-75% (от сети до металла) |

Точно прогнозируйте затраты на электроэнергию вашей индукционной печи и оптимизируйте эффективность вашей лаборатории. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя экспертные решения для нужд вашей лаборатории в области термической обработки. Наша команда поможет вам выбрать подходящую печь и оптимизировать процесс, чтобы минимизировать потребление электроэнергии. Свяжитесь с нами сегодня для получения персональной консультации!

Визуальное руководство

Связанные товары

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Какие металлы обычно перерабатываются в печи вакуумного индукционного плавления? Высокочистые сплавы для ответственных применений

- Что такое техника вакуумно-дуговой плавки? Откройте для себя точность вакуумно-индукционной плавки

- Что такое метод вакуумной индукции? Освоение плавки высокочистых металлов для передовых сплавов

- Какой принцип используется для генерации тепла в печи для вакуумной индукционной плавки? Достижение чистой, эффективной плавки металлов

- Что такое ВИМ в металлургии? Руководство по вакуумно-индукционной плавке для высокоэффективных сплавов