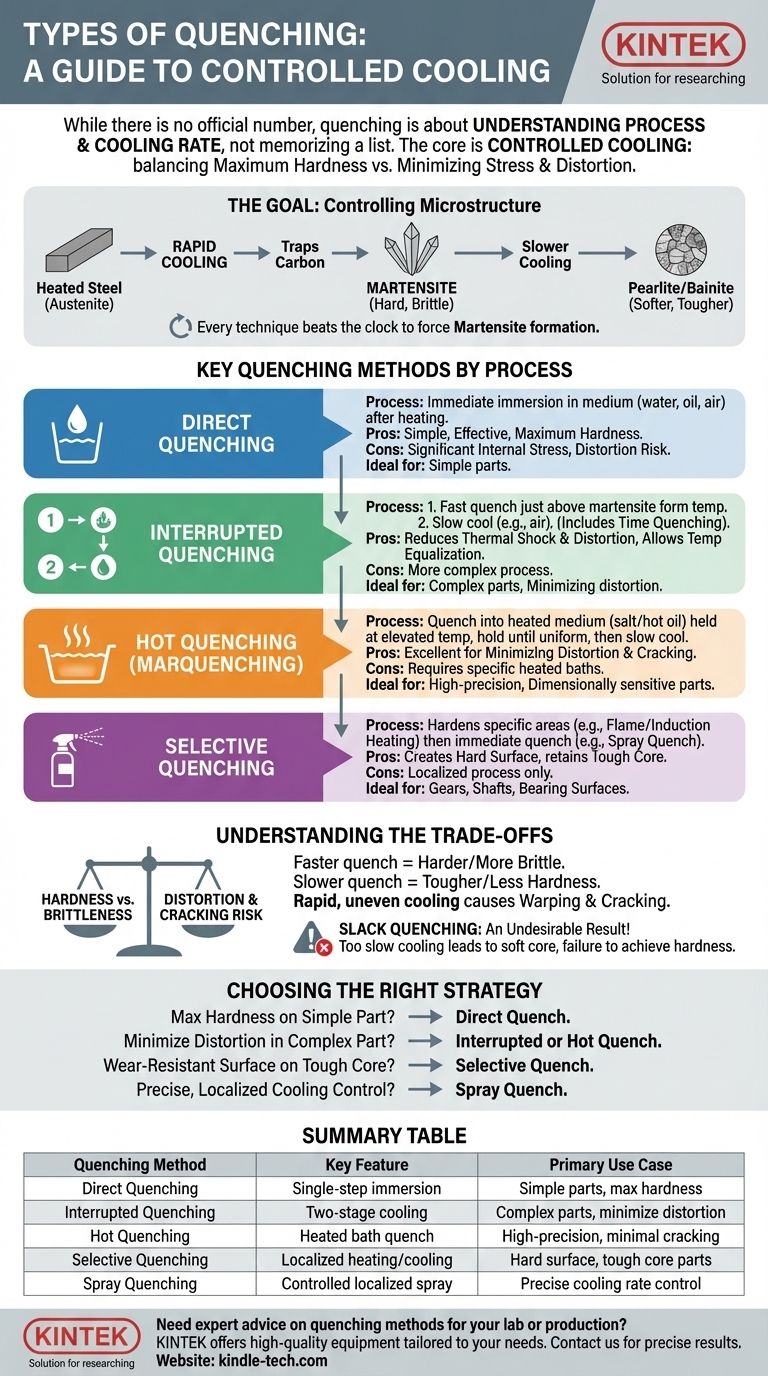

Хотя официального, общепринятого числа не существует, методы закалки лучше всего понимать по их процессу и используемой среде. Главное — не запоминать список, а понимать, как каждая техника манипулирует скоростью охлаждения для достижения определенных металлургических свойств в материале, в первую очередь в стали. Общие методы включают прямую, прерывистую, селективную и спрей-закалку, каждый из которых служит определенной инженерной цели.

Основной принцип закалки — это не просто быстрое охлаждение, а контролируемое охлаждение. Выбор метода — это сознательный компромисс между достижением максимальной твердости и минимизацией внутренних напряжений, деформаций и риска растрескивания.

Цель закалки: контроль микроструктуры

Прежде чем классифицировать типы, крайне важно понять «почему». Когда сталь нагревается до температуры аустенитизации, ее кристаллическая структура изменяется. Цель закалки — охладить ее настолько быстро, чтобы она не могла вернуться к своим более мягким, предварительно нагретым структурам.

Форсирование мартенситного превращения

Быстрое охлаждение задерживает атомы углерода в кристаллической решетке железа, образуя твердую, хрупкую, игольчатую структуру, называемую мартенситом. Именно это придает закаленной стали ее характерную твердость и прочность.

Более медленное охлаждение позволило бы стали образовать более мягкие структуры, такие как перлит или бейнит. Поэтому каждая техника закалки — это стратегия «обогнать время» и форсировать образование мартенсита.

Ключевые методы закалки по процессу

Различные типы закалки лучше всего группировать по процессу, используемому для контроля кривой охлаждения.

Прямая закалка

Это самый простой метод. Деталь немедленно охлаждается в закалочной среде (например, воде, масле или воздухе) после нагрева или горячей обработки (например, ковки). Он прост и эффективен, но может вызывать значительные внутренние напряжения.

Прерывистая закалка

Это двухступенчатый процесс, разработанный для уменьшения термического шока и деформации. Деталь сначала закаливается в быстрой среде до температуры чуть выше той, при которой начинает образовываться мартенсит. Затем ее извлекают и медленно охлаждают во второй среде, например, на воздухе.

Эта пауза позволяет температуре выровняться между поверхностью и сердцевиной детали, значительно снижая напряжение перед окончательным, хрупким мартенситным превращением. Закалка по времени — это форма прерывистой закалки, при которой деталь выдерживается в первоначальном закалочном агенте в течение точно контролируемого времени.

Горячая закалка

Также известная как мартемперинг или мартенситная закалка, она включает закалку детали в среду, нагретую до повышенной температуры, обычно в расплав солей или горячую масляную ванну. Деталь выдерживается при этой температуре до тех пор, пока она не станет однородной по всему объему, а затем медленно охлаждается на воздухе.

Как и прерывистая закалка, этот метод отлично подходит для минимизации деформаций и растрескивания сложных или чувствительных к размерам деталей.

Селективная закалка

Этот метод упрочняет только определенные участки компонента. Такие методы, как пламенная или индукционная закалка, нагревают только часть поверхности детали, которая затем немедленно закаливается, часто с помощью спрей-закалки.

Это оставляет сердцевину детали вязкой и пластичной, создавая при этом твердую, износостойкую поверхность. Это распространено для зубчатых колес, валов и подшипниковых поверхностей.

Понимание компромиссов

Выбор метода закалки никогда не сводится к поиску «лучшего», а к поиску наиболее подходящего для материала и желаемого результата.

Дилемма твердости против хрупкости

Более быстрая закалка приводит к получению более твердой, более мартенситной структуры. Однако это также увеличивает хрупкость. Агрессивная закалка в воде или рассоле создает экстремальную твердость, но также и экстремальное внутреннее напряжение, делая деталь подверженной растрескиванию. Более медленная закалка в масле может привести к немного меньшей твердости, но значительно большей вязкости.

Риск деформации и растрескивания

Быстрое, неравномерное охлаждение является основной причиной коробления и растрескивания. Поверхность детали охлаждается и сжимается гораздо быстрее, чем ее сердцевина, создавая огромное внутреннее напряжение. Такие методы, как прерывистая и горячая закалка, специально разработаны для борьбы с этой проблемой, позволяя температурам выравниваться до окончательного превращения.

Что такое неполная закалка?

«Неполная закалка» — это не процесс, который вы выбираете, а нежелательный результат. Она происходит, когда скорость охлаждения слишком медленная, чтобы полностью превратить сердцевину детали в мартенсит. Это приводит к «рыхлой» или мягкой сердцевине, не позволяющей достичь желаемой твердости по всему сечению компонента.

Выбор правильной стратегии закалки

Ваш выбор полностью зависит от материала компонента, его геометрии и предполагаемого применения.

- Если ваша основная цель — максимальная твердость простой детали: Прямая закалка в быстрой среде, такой как вода или рассол, часто достаточна.

- Если ваша основная цель — минимизация деформаций в сложной детали: Прерывистая или горячая закалка являются лучшими вариантами для управления термическими напряжениями.

- Если ваша основная цель — создание износостойкой поверхности на вязкой сердцевине: Селективная закалка — это предназначенный для этой работы метод.

- Если вам нужен точный, локализованный контроль охлаждения: Спрей- или туманная закалка обеспечивает больший контроль над скоростью охлаждения, чем простое погружение.

В конечном итоге, эффективная закалка — это баланс между достижением желаемых металлургических свойств и поддержанием физической целостности детали.

Сводная таблица:

| Метод закалки | Ключевая особенность | Основное применение |

|---|---|---|

| Прямая закалка | Одностадийное погружение в среду (вода, масло) | Простые детали, требующие максимальной твердости |

| Прерывистая закалка | Двухстадийное охлаждение для снижения напряжений | Сложные детали, где минимизация деформаций критична |

| Горячая закалка (мартемперинг) | Закалка в нагретую ванну (соль, масло) | Высокоточные детали, требующие минимального риска растрескивания |

| Селективная закалка | Локализованный нагрев и охлаждение (например, пламенная закалка) | Детали, требующие твердой поверхности и вязкой сердцевины (зубчатые колеса, валы) |

| Спрей-закалка | Контролируемое, локализованное охлаждение через распылительные форсунки | Применения, требующие точного контроля скорости охлаждения |

Нужен экспертный совет по выбору правильного метода закалки для вашей лаборатории или производственных нужд? В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим задачам по обработке материалов. Независимо от того, работаете ли вы над исследованиями термической обработки, контролем качества или производственным упрочнением, наша команда может помочь вам выбрать правильные инструменты для достижения точных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши процессы и обеспечить стабильные, высококачественные результаты для ваших стальных компонентов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки