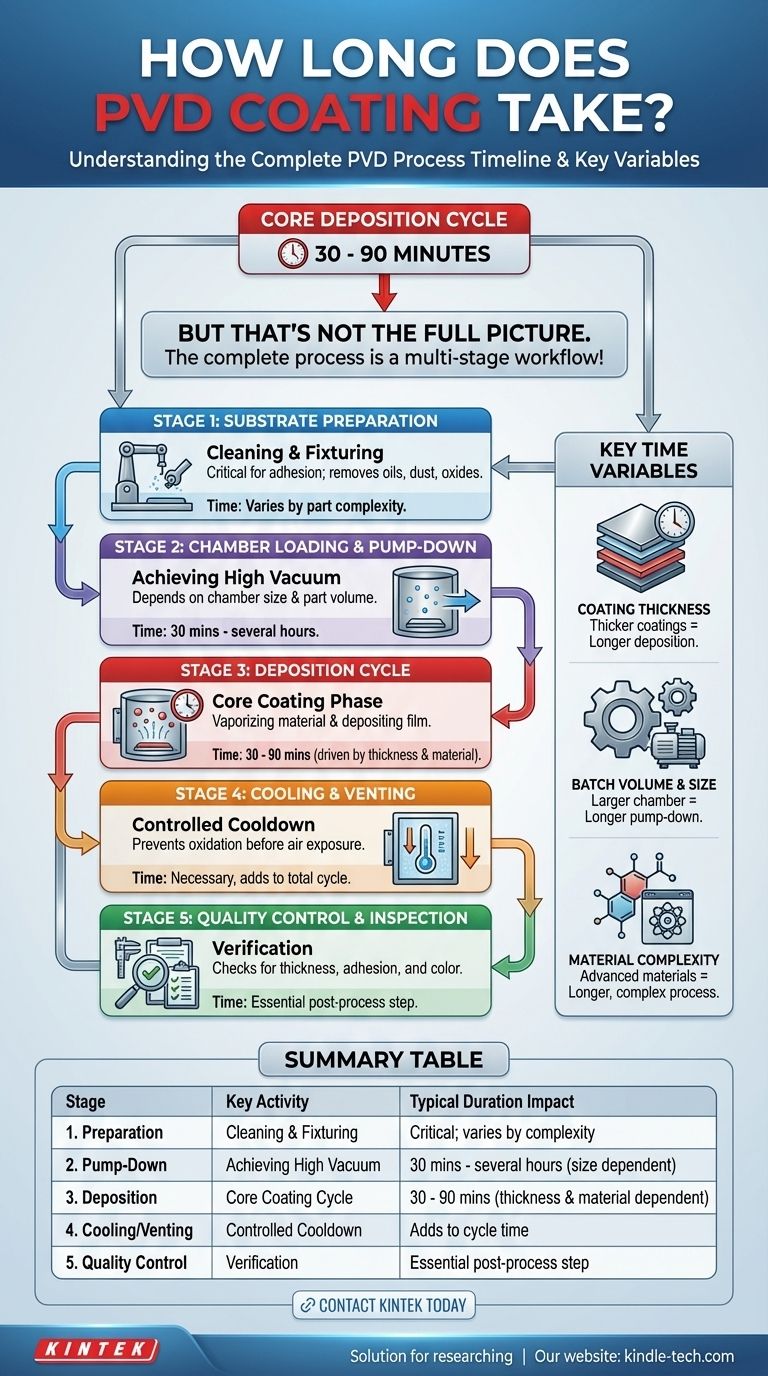

Для стандартной партии основной процесс PVD-покрытия, происходящий внутри вакуумной камеры, обычно занимает от 30 до 90 минут. Однако это время осаждения составляет лишь часть общего времени выполнения заказа. Полный цикл, от начальной подготовки детали до окончательной проверки качества, представляет собой многоэтапный рабочий процесс, где факторы, не связанные с камерой, часто определяют общую продолжительность.

Хотя сам цикл вакуумного осаждения относительно короткий, общее время процесса в первую очередь зависит от подготовки подложки, откачки камеры, требуемой толщины покрытия и контроля качества после процесса. Фокусирование только на времени, проведенном в камере, является распространенным упрощением.

Деконструкция общего графика PVD-процесса

Чтобы точно оценить время, вы должны понимать, что PVD — это не одно действие, а последовательность критически важных этапов. Каждый этап вносит вклад в общее время, необходимое для производства готового, покрытого компонента.

Этап 1: Подготовка и очистка подложки

Прежде чем начнется какое-либо нанесение покрытия, деталь, подлежащая покрытию (подложка), должна быть идеально чистой. Это не подлежит обсуждению для обеспечения надлежащей адгезии покрытия.

Этот этап включает удаление любых масел, жира, пыли или оксидов с поверхности с помощью различных химических и механических методов очистки. Неадекватная подготовка является основной причиной отказа покрытия.

Этап 2: Загрузка камеры и откачка вакуума

После очистки детали загружаются в приспособления и помещаются внутрь PVD-камеры. Затем камера герметизируется, и мощная вакуумная система начинает откачивать воздух.

Достижение необходимой среды высокого вакуума происходит не мгновенно. Время, необходимое для этой фазы «откачки», зависит от размера камеры и чистоты деталей и внутренних приспособлений. Только этот шаг может занять значительное время.

Этап 3: Цикл осаждения

Это основная фаза «нанесения покрытия», которая обычно измеряется в пределах 30–90 минут. Она включает нагрев подложек, а затем использование источника высокой энергии для испарения твердого исходного материала (мишени).

Эти испаренные атомы проходят через вакуум и конденсируются на подложках, образуя тонкую, плотную и высокоадгезионную пленку, атом за атомом. Точная продолжительность этого шага определяется конкретным материалом покрытия и требуемой конечной толщиной.

Этап 4: Охлаждение и стравливание вакуума

После завершения осаждения детали должны остыть внутри вакуумной камеры. Попытка воздействия воздуха на горячие компоненты может вызвать окисление и нарушить целостность поверхности покрытия.

После охлаждения до безопасной температуры камера медленно продувается инертным газом, прежде чем давление вернется к атмосферному, что позволит открыть дверцы и извлечь детали.

Этап 5: Контроль качества и инспекция

Процесс не заканчивается, когда детали покидают камеру. Каждая партия обычно проходит контроль качества (QC), чтобы убедиться, что она соответствует спецификациям.

Это может включать использование сложного оборудования, такого как рентгенофлуоресцентный (XRF) аппарат для проверки толщины и состава покрытия или спектрофотометр для подтверждения однородности цвета.

Понимание ключевых временных переменных

Продолжительность PVD-процесса не является фиксированной. Это динамический результат, основанный на нескольких компромиссах между скоростью, стоимостью и конечным качеством покрытия.

Толщина покрытия против времени осаждения

Это самая прямая зависимость. Более толстое покрытие требует испарения и осаждения большего количества материала на подложку, что напрямую увеличивает время цикла осаждения.

Размер подложки и объем партии

Более крупные отдельные детали или больший объем деталей требуют большей вакуумной камеры. Большая камера имеет больше атмосферного газа для удаления, что приводит к более длительному времени откачки. Также требуется больше времени для достижения равномерного нагрева.

Материал покрытия и сложность

Нанесение простого, одноэлементного металла часто происходит быстрее, чем создание сложного соединения. Некоторые передовые покрытия требуют реакции испаренного металла с определенными газами (например, азотом или кислородом) внутри камеры, что усложняет и увеличивает время шагов управления процессом.

Оценка времени вашего PVD-процесса

Чтобы получить реалистичную оценку для вашего проекта, вы должны учитывать свою основную цель. Ответ меняется в зависимости от того, оптимизируете ли вы скорость, качество или пропускную способность производства.

- Если ваш основной фокус — быстрая обработка: Используйте стандартные, более тонкие покрытия на меньших деталях, чтобы минимизировать время как откачки, так и цикла осаждения.

- Если ваш основной фокус — производительность и качество: Ожидайте более длительных сроков выполнения заказов, чтобы учесть более толстые покрытия, сложные материалы и тщательный контроль качества, необходимый для проверки результатов.

- Если ваш основной фокус — крупномасштабное производство: Ключ к повышению пропускной способности — оптимизация рабочего процесса вокруг камеры, включая предварительную очистку и стратегии пакетной загрузки, поскольку они часто являются более узкими местами, чем сам цикл осаждения.

Понимание этих отдельных этапов и переменных позволяет вам выйти за рамки простой оценки времени и стратегически планировать свой производственный процесс для достижения оптимальных результатов.

Сводная таблица:

| Этап | Ключевое действие | Влияние на типичную продолжительность |

|---|---|---|

| 1. Подготовка | Очистка подложки и крепление | Критично для адгезии; варьируется в зависимости от сложности детали |

| 2. Откачка | Достижение высокого вакуума | От 30 минут до нескольких часов (зависит от размера камеры) |

| 3. Осаждение | Основной цикл нанесения покрытия | 30 - 90 минут (зависит от толщины и материала покрытия) |

| 4. Охлаждение/Спускание | Контролируемое охлаждение | Необходимо для предотвращения окисления; увеличивает время цикла |

| 5. Контроль качества | Проверка толщины и цвета | Важно для обеспечения качества; послепроцессный шаг |

Нужен точный график PVD-покрытия для ваших конкретных компонентов?

В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов для передовых процессов нанесения покрытий. Наш опыт гарантирует, что вы получите точные оценки и оптимальные результаты, независимо от того, отдаете ли вы приоритет скорости, качеству или высокообъемному производству.

Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта и узнать, как KINTEK может оптимизировать ваш рабочий процесс нанесения PVD-покрытий.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок