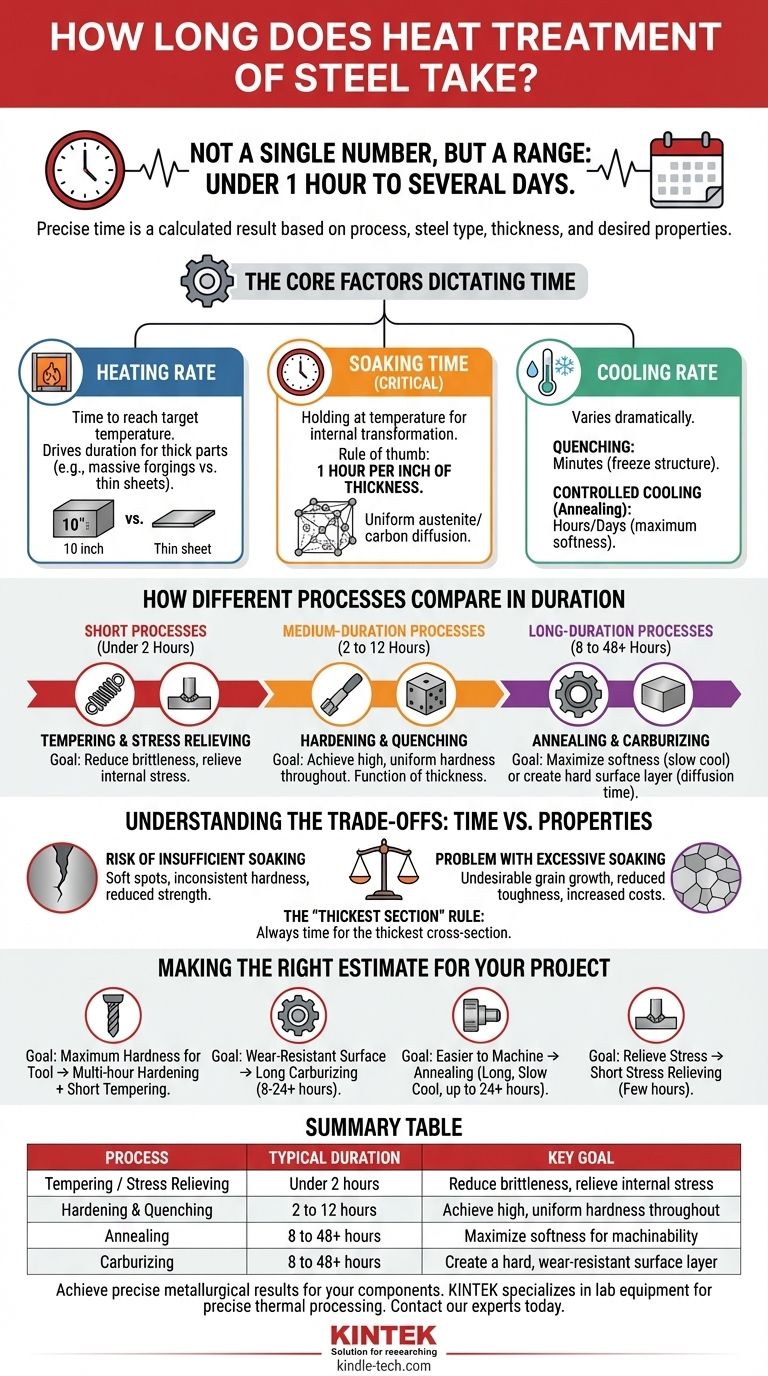

Продолжительность термообработки стали — это не фиксированная величина, а диапазон, который варьируется от менее часа до нескольких дней. Точное время является расчетным результатом, основанным на используемом процессе, типе и толщине стали, а также требуемых конечных механических свойствах. Простые процессы, такие как отпуск, могут быть быстрыми, в то время как такие процессы, как науглероживание или отжиг, могут быть чрезвычайно длительными.

Требуемое время термообработки — это результат, а не исходная величина. Оно полностью определяется металлургической целью, толщиной детали и специфической трансформацией, необходимой в кристаллической структуре стали.

Основные факторы, определяющие время термообработки

Чтобы понять продолжительность, вы должны сначала понять три фундаментальных этапа любого цикла термообработки: нагрев стали до целевой температуры, выдержка при этой температуре (прогрев) и контролируемое охлаждение.

Скорость нагрева

Первая переменная — это просто время, необходимое для доведения всей массы стальной детали до заданной температуры. Тонкий лист стали нагреется за минуты, тогда как массивный поковки толщиной 10 дюймов может потребоваться много часов, чтобы достичь равномерной температуры от поверхности до сердцевины.

Мощность и эффективность печи также играют роль, но основным движущим фактором является толщина поперечного сечения детали.

Время выдержки (прогрева)

Это самый критический этап и главный определяющий фактор общего времени цикла. Выдержка — это период, в течение которого сталь удерживается при целевой температуре, чтобы позволить произойти внутренним изменениям.

Дело не только в том, чтобы быть горячим; дело в том, чтобы дать кристаллической структуре стали время для трансформации. Для закалки это означает обеспечение того, чтобы структура стала однородным аустенитом. Для поверхностной закалки это означает физическую диффузию атомов углерода в поверхность.

Общее промышленное эмпирическое правило для закалки — выдерживать один час на дюйм толщины, но это только отправная точка. Конкретный сплав стали и желаемый результат уточнят это требование.

Скорость охлаждения

Продолжительность заключительного этапа сильно варьируется в зависимости от процесса.

- Закалка происходит чрезвычайно быстро. Погружение горячей детали в воду, масло или полимерный хладагент занимает всего несколько минут и предназначено для «замораживания» твердой микроструктуры на месте.

- Контролируемое охлаждение, напротив, очень медленное. Для отжига цель — максимальная мягкость. Это часто включает медленное охлаждение стали внутри печи в течение 8–24 часов или даже дольше для критически важных применений.

Сравнение продолжительности различных процессов

Выбранный процесс термообработки является самым большим фактором при оценке времени.

Короткие процессы (менее 2 часов)

Отпуск и снятие внутренних напряжений обычно проходят быстро. Это процессы с более низкой температурой, выполняемые после закалки или интенсивной механической обработки. Они не требуют серьезной структурной трансформации, а служат для уменьшения хрупкости или внутренних напряжений.

Процессы средней продолжительности (от 2 до 12 часов)

Закалка и отпуск (также называемые объемной закалкой) попадают в этот диапазон. Цикл определяется временем нагрева и выдержки, которое в значительной степени зависит от толщины детали. Инструмент толщиной в один дюйм может занять несколько часов, в то время как штамповая заготовка толщиной шесть дюймов займет значительно больше времени.

Длительные процессы (от 8 до 48+ часов)

Отжиг и науглероживание являются наиболее трудоемкими процессами. Продолжительность отжига определяется чрезвычайно медленной скоростью охлаждения.

Науглероживание — это процесс диффузии, где время напрямую соответствует глубине. Создание неглубокого «слоя» высокоуглеродистой, твердой стали на поверхности может занять 4–8 часов. Достижение очень глубокого, износостойкого слоя на большой шестерне может потребовать цикла печи в течение 24, 36 или даже более часов.

Понимание компромиссов: время против свойств

Попытка сократить цикл термообработки без понимания последствий может привести к браку деталей. Продолжительность предписана по конкретным металлургическим причинам.

Риск недостаточной выдержки

Если время выдержки слишком короткое, сердцевина стали может не трансформироваться полностью. Это приводит к «мягким пятнам» или непостоянной твердости по всей детали, что делает ее непригодной для предполагаемого использования. Деталь не будет обладать необходимой прочностью или износостойкостью.

Проблема чрезмерной выдержки

Больше — не всегда лучше. Слишком долгое удержание стали при высокой температуре может вызвать нежелательный рост зерна внутри металла. Крупные зерна могут снизить прочность стали и сделать ее более подверженной растрескиванию или разрушению при ударе. Это также потребляет значительную энергию и время работы печи, увеличивая затраты.

Правило «самого толстого сечения»

Распространенная ошибка — расчет времени на основе средней толщины детали. Цикл термообработки всегда должен рассчитываться с учетом самого толстого поперечного сечения компонента, чтобы обеспечить его правильный нагрев, выдержку и охлаждение насквозь.

Как сделать правильную оценку для вашего проекта

Используйте конечную цель, чтобы определить свои ожидания по времени.

- Если ваш основной фокус — максимальная твердость инструмента: Вам потребуется цикл закалки и отпуска продолжительностью в несколько часов, за которым последует более короткий цикл отпуска для снижения хрупкости.

- Если ваш основной фокус — создание износостойкой поверхности на шестерне: Вам необходимо запланировать длительный процесс науглероживания, возможно, 8–24 часа или более, в зависимости от требуемой глубины слоя.

- Если ваш основной фокус — сделать сырой компонент более легким для обработки: Необходим цикл отжига, и вам следует заложить время на длительный, медленный процесс охлаждения, который может занять целый день.

- Если ваш основной фокус — просто снятие напряжений после сварки: Цикл снятия напряжений относительно короткий и часто требует всего нескольких часов в зависимости от размера детали.

Понимая эти ключевые переменные, вы сможете перейти от вопроса «сколько времени это займет?» к уверенной оценке того, что требуется для достижения вашей инженерной цели.

Сводная таблица:

| Процесс | Типичная продолжительность | Ключевая цель |

|---|---|---|

| Отпуск / Снятие напряжений | Менее 2 часов | Снижение хрупкости, снятие внутренних напряжений |

| Закалка и отпуск | От 2 до 12 часов | Достижение высокой, равномерной твердости по всему объему |

| Отжиг | От 8 до 48+ часов | Максимальное увеличение мягкости для обрабатываемости |

| Науглероживание | От 8 до 48+ часов | Создание твердого, износостойкого поверхностного слоя |

Достигайте точных металлургических результатов для ваших компонентов.

Оценка времени термообработки критически важна для планирования проекта и достижения желаемых механических свойств ваших стальных деталей. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для точной термической обработки, обслуживая отрасли от производства инструментов до аэрокосмической промышленности.

Наш опыт гарантирует, что у вас будут правильные инструменты для контролируемого нагрева, выдержки и циклов охлаждения, независимо от того, работаете ли вы с тонкими листами или массивными поковками. Позвольте нам помочь вам оптимизировать ваш процесс для обеспечения постоянной твердости, долговечности и производительности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в термообработке стали и найти идеальное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере