Единого ответа на вопрос о продолжительности цикла вакуумной термообработки не существует. Общее время сильно зависит от конкретного материала, размера и толщины детали, а также от общей массы обрабатываемой загрузки. Полный цикл может варьироваться от нескольких часов для небольших, простых компонентов до более чем 24 часов для очень больших или сложных деталей.

Ключевой вывод заключается в том, что цикл вакуумной термообработки — это не фиксированный, готовый процесс. Это точно спроектированный термический профиль, адаптированный к материалу, геометрии и желаемым конечным свойствам заготовки.

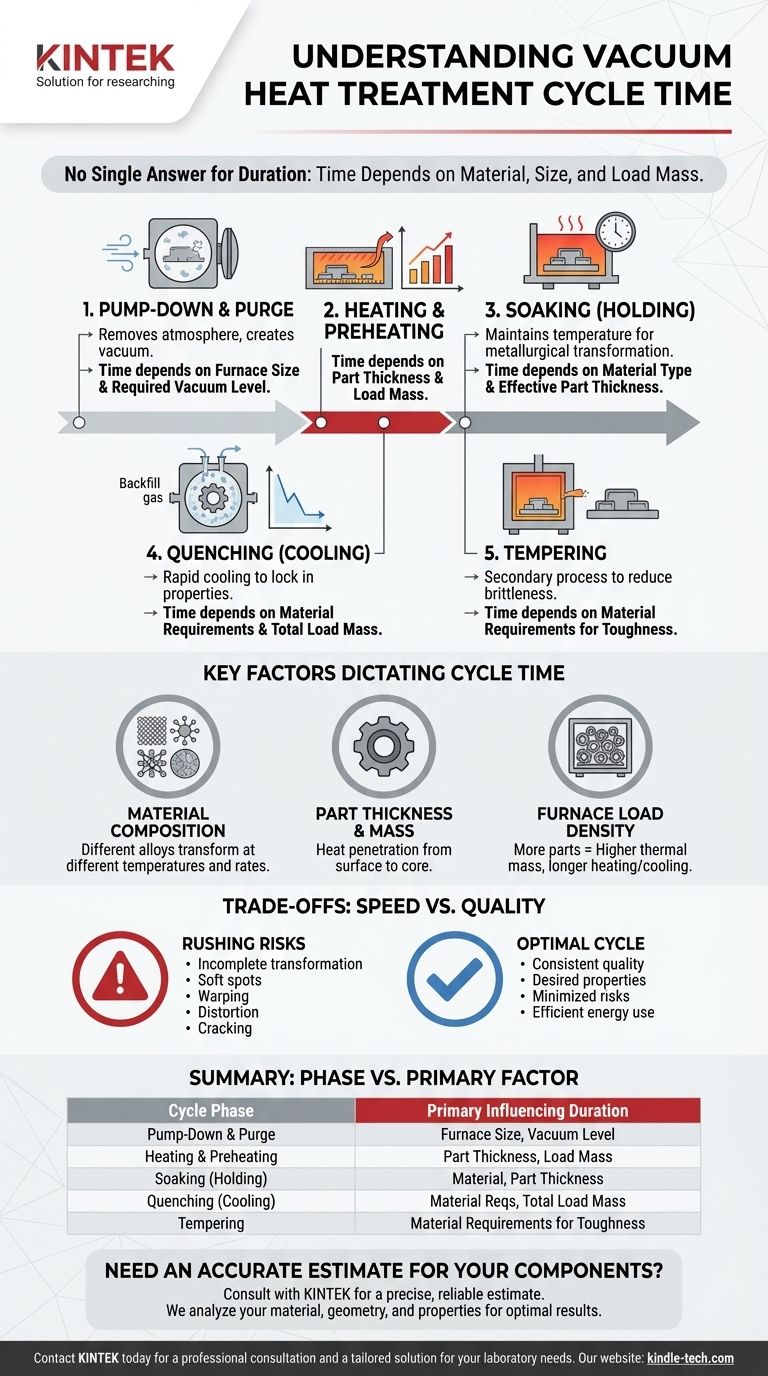

Разбор цикла вакуумной термообработки

Чтобы понять общее время, вы должны сначала понять отдельные этапы. Каждая фаза имеет определенную цель, и ее продолжительность определяется различными физическими принципами.

Фаза откачки и продувки

Прежде чем начнется какой-либо нагрев, из камеры печи необходимо удалить атмосферу для создания вакуума. Этот этап включает использование мощных насосов для откачки воздуха и, часто, обратного заполнения камеры инертным газом, таким как азот или аргон, для удаления остаточного кислорода перед повторной откачкой.

Требуемое время зависит от размера печи и требуемого уровня вакуума. Эвакуация больших камер, естественно, занимает больше времени.

Фаза нагрева и предварительного нагрева

Это стадия, на которой температура печи повышается до целевой температуры обработки. Для многих материалов это не один прямой подъем.

Цикл часто включает один или несколько этапов предварительного нагрева, при которых температура поднимается до промежуточной точки и выдерживается. Это позволяет температуре выровняться по всем деталям, особенно с разной толщиной, предотвращая термический шок и деформацию.

Фаза выдержки (удержания)

Как только материал достигает целевой температуры, он «выдерживается» или удерживается при этой температуре в течение определенного периода. Это наиболее важная фаза для достижения желаемого металлургического превращения.

Время выдержки — это расчетное значение, а не догадка. Как отмечено в вашем справочнике, оно определяется эффективной толщиной заготовки. Цель состоит в том, чтобы убедиться, что сердцевина самой толстой секции достигает целевой температуры и претерпевает полное металлургическое изменение.

Фаза закалки (охлаждения)

После выдержки детали необходимо охладить с определенной скоростью, чтобы зафиксировать желаемые свойства, такие как твердость. В вакуумной печи это обычно делается путем обратного заполнения камеры газа под высоким давлением (например, азотом или гелием) и циркуляции его мощным вентилятором.

Скорость охлаждения определяется требованиями материала. Некоторые инструментальные стали требуют чрезвычайно быстрой закалки, в то время как другие сплавы могут потребовать более медленного, более контролируемого охлаждения для предотвращения растрескивания. Общая масса загрузки существенно влияет на время, необходимое для отвода тепла.

Фаза отпуска

Для многих процессов закалки требуется последующий цикл отпуска. Это вторичная термообработка при более низкой температуре, которая снижает хрупкость и повышает прочность закаленного материала.

Отпуск может добавить еще несколько часов к общему времени процесса и часто выполняется в отдельной печи для повышения эффективности рабочего процесса.

Ключевые факторы, определяющие время цикла

Три основных переменных контролируют продолжительность каждого этапа цикла термообработки.

Состав материала

Различные сплавы претерпевают превращения при разных температурах и скоростях. Высоколегированная инструментальная сталь требует совершенно иного температурного профиля и времени выдержки, чем простая низколегированная сталь или никелевый суперсплав.

Толщина и масса детали

Это самый значительный фактор. Тепло должно проникать от поверхности к сердцевине детали. Чем больше толщина поперечного сечения детали, тем дольше требуется время нагрева и выдержки, чтобы сердцевина достигла правильной температуры.

Плотность загрузки печи

Печь, заполненная множеством деталей, имеет гораздо большую тепловую массу, чем печь с одной деталью. Требуется просто больше энергии и времени для равномерного нагрева всей загрузки и ее охлаждения во время закалки.

Понимание компромиссов: скорость против качества

Может возникнуть соблазн попытаться сократить время цикла для увеличения пропускной способности, но это сопряжено со значительными рисками.

Опасность поспешного процесса

Недостаточное время выдержки может привести к неполному металлургическому превращению, что приведет к появлению мягких участков или неравномерной твердости. Слишком быстрый нагрев или охлаждение может создать внутренние напряжения, что приведет к коробление, деформации или даже растрескиванию деталей.

Цена излишне консервативного цикла

И наоборот, чрезмерно длительные циклы не обязательно улучшают качество и приводят к потере ресурсов. Это увеличивает потребление энергии и занимает дорогую мощность печи, повышая общую стоимость обработки без добавления ценности.

Оценка времени для вашего конкретного проекта

Чтобы получить точную оценку, необходимо перейти от общих вопросов к конкретным деталям. Лучший подход — напрямую проконсультироваться со специалистом по термообработке, предоставив ему необходимую информацию.

- Если ваше основное внимание уделяется бюджетной смете: Укажите тип материала, общие размеры и максимальную толщину поперечного сечения детали.

- Если ваше основное внимание уделяется планированию процесса для критически важного компонента: Вам потребуется предоставить подробный инженерный чертеж, точную марку материала и требуемые конечные свойства (например, диапазон твердости, глубина науглероженного слоя).

- Если ваше основное внимание уделяется оптимизации крупносерийного производства: Работайте с вашим термическим обработчиком для анализа конфигурации загрузки печи и ориентации деталей, так как это может существенно повлиять на эффективность цикла.

В конечном счете, продолжительность цикла вакуумной термообработки — это время, необходимое для надежного и повторяемого достижения правильных металлургических свойств.

Сводная таблица:

| Фаза цикла | Основной фактор, влияющий на продолжительность |

|---|---|

| Откачка и продувка | Размер камеры печи и требуемый уровень вакуума |

| Нагрев и предварительный нагрев | Толщина детали и масса загрузки |

| Выдержка (удержание) | Тип материала и эффективная толщина детали |

| Закалка (охлаждение) | Требования материала и общая масса загрузки |

| Отпуск | Требования материала к прочности |

Нужна точная оценка времени цикла для ваших конкретных компонентов?

Продолжительность цикла вакуумной термообработки имеет решающее значение для планирования вашего проекта и качества. Не угадывайте — получите точную, надежную оценку от экспертов KINTEK.

Мы специализируемся на предоставлении лабораторного оборудования и расходных материалов для точной термической обработки. Понимая ваш материал, геометрию детали и желаемые свойства, мы можем помочь вам определить оптимальное время цикла для обеспечения превосходных результатов без дорогостоящих задержек или проблем с качеством.

Свяжитесь с KINTEK сегодня для профессиональной консультации и индивидуального решения для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов