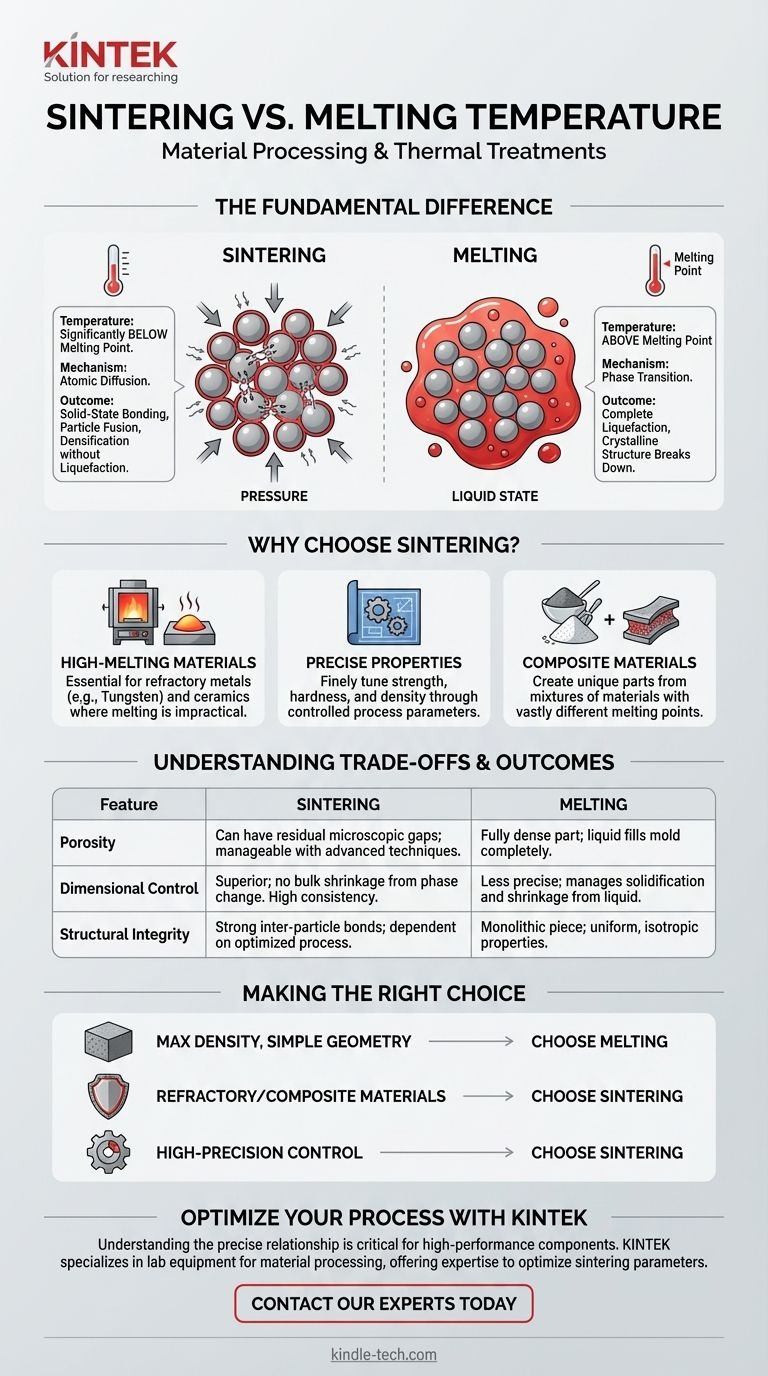

При обработке материалов температура спекания намеренно устанавливается значительно ниже температуры плавления материала. Спекание — это термическая обработка, которая использует тепло и часто давление для связывания частиц, заставляя их сплавляться и уплотняться, не достигая жидкого состояния. Это принципиально отличается от плавления, которое требует нагрева материала выше его точки плавления для вызова полного фазового перехода из твердого состояния в жидкое.

Основное различие заключается в механизме: спекание основано на атомной диффузии через границы частиц для создания твердофазной связи, в то время как плавление основано исключительно на тепловой энергии для разрушения кристаллической структуры и создания жидкости. Таким образом, температура спекания является тщательно контролируемой переменной, которая активирует диффузию, не вызывая разжижения.

Принцип: Атомная диффузия против изменения состояния

Чтобы понять взаимосвязь между этими температурами, вы должны сначала понять различные физические процессы, происходящие при этом. Это не вариации одного и того же процесса; это совершенно разные методы консолидации материала.

Как работает плавление

Плавление — это фазовый переход. Когда вы нагреваете материал до его точки плавления, вы подаете достаточно тепловой энергии, чтобы преодолеть силы, удерживающие его атомы в фиксированной кристаллической решетке. Структура разрушается, и материал течет как жидкость. Этот процесс обусловлен исключительно теплом.

Как работает спекание

Спекание происходит ниже точки плавления. Приложенное тепло активизирует атомы, но недостаточно для разрушения всей структуры. Вместо этого оно позволяет атомам двигаться и диффундировать через границы соседних частиц. Это атомное движение уменьшает площадь поверхности и поры между частицами, заставляя их сплавляться в твердую, когерентную массу.

Критическая роль температуры в спекании

Температура спекания является точно контролируемым параметром. Она должна быть достаточно высокой, чтобы обеспечить значительную атомную подвижность и диффузию, но оставаться безопасно ниже точки плавления, чтобы предотвратить разжижение.

Применение давления во время процесса заставляет частицы вступать в тесный контакт, что значительно способствует процессу диффузии и может позволить спеканию происходить при еще более низких температурах.

Почему выбирают спекание вместо плавления?

Решение спекать, а не плавить, является стратегическим, обусловленным ограничениями материала и желаемыми конечными свойствами.

Обработка высокоплавких материалов

Спекание необходимо для изготовления деталей из тугоплавких металлов (например, вольфрама) и керамики. Их точки плавления настолько высоки, что плавление и литье их часто непрактично, неэкономично или технологически запретительно. Спекание обеспечивает жизнеспособный путь для создания твердых компонентов при более низких температурах.

Достижение точных свойств материала

Поскольку спекание не включает полную жидкую фазу, оно предлагает больший контроль над конечным продуктом. Инженеры могут точно настроить процесс для контроля таких свойств, как прочность, твердость и плотность. Такой уровень контроля трудно достичь в процессе литья, который включает управление затвердеванием и усадкой из жидкого состояния.

Создание композитных материалов

Спекание уникально подходит для создания деталей из смеси различных материалов, особенно когда они имеют значительно различающиеся точки плавления или нелегко образуют сплавы. Порошки можно смешивать, а затем спекать, связывая их вместе в твердом состоянии для создания композита с уникальными, смешанными свойствами.

Понимание компромиссов

Выбор между спеканием и плавлением требует трезвого рассмотрения их неотъемлемых преимуществ и ограничений.

Пористость и плотность

Плавление и литье дают полностью плотную деталь, так как жидкий материал полностью заполняет полость формы. Спекание, напротив, может оставлять остаточные микроскопические зазоры или пористость между исходными частицами. Хотя передовые методы спекания могут достичь почти полной плотности, управление пористостью является ключевым аспектом процесса.

Контроль размеров и консистенция

Спекание часто обеспечивает превосходную точность размеров. Материал не подвергается объемной усадке, связанной с фазовым переходом из жидкого состояния в твердое. Это приводит к большей согласованности и контролю над конечными размерами компонента, уменьшая потребность в обширной постобработке.

Структурная целостность

Правильно отлитая деталь представляет собой монолитное изделие с однородными, изотропными свойствами. Прочность спеченной детали зависит от качества связей, образовавшихся между исходными частицами. Хотя эти межчастичные связи очень прочны, они могут быть точками отказа, если процесс спекания не оптимизирован.

Правильный выбор для вашей цели

Выбор процесса полностью зависит от ваших материальных ограничений и желаемых характеристик конечного компонента.

- Если ваша основная цель — максимальная плотность и простая геометрия: Плавление и литье часто являются наиболее прямым путем к получению полностью плотного, непористого объекта из одного материала.

- Если ваша основная цель — обработка тугоплавких материалов или композитов: Спекание является превосходным и часто единственным жизнеспособным методом производства.

- Если ваша основная цель — высокоточный контроль конечных размеров и микроструктуры: Спекание обеспечивает более детальный контроль над плотностью, пористостью и размерными допусками, чем литье.

В конечном итоге, вы выбираете процесс в зависимости от того, является ли вашей целью сплавление частиц с точностью или полное переформование материала из жидкого состояния.

Сводная таблица:

| Процесс | Температура относительно точки плавления | Основной механизм | Ключевой результат |

|---|---|---|---|

| Спекание | Значительно ниже | Атомная диффузия | Твердофазное связывание, контролируемая пористость |

| Плавление | Выше | Фазовый переход (из твердого в жидкое) | Полностью плотная, монолитная деталь |

Нужно выбрать правильный термический процесс для ваших материалов?

Понимание точной взаимосвязи между температурами спекания и плавления имеет решающее значение для разработки высокопроизводительных компонентов, особенно при работе с тугоплавкими металлами или керамическими композитами.

KINTEK специализируется на лабораторном оборудовании и расходных материалах для обработки материалов, предлагая инструменты и опыт, которые помогут вам оптимизировать параметры спекания для достижения превосходной прочности, плотности и точности размеров.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить синтез ваших материалов и достичь ваших конкретных целей по свойствам.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Каковы основные компоненты высокотемпературной муфельной печи? Руководство по основным системам

- Является ли муфельная печь вакуумной? Выбор правильного высокотемпературного решения для вашей лаборатории

- Из чего обычно делают печи? Руководство по материалам для экстремальных температур

- Какой металл чаще всего используется для кузнечного дела? Начните с низкоуглеродистой стали для успешной ковки

- В чем разница между спеканием и плавлением? Освойте ключевые термические процессы для ваших материалов