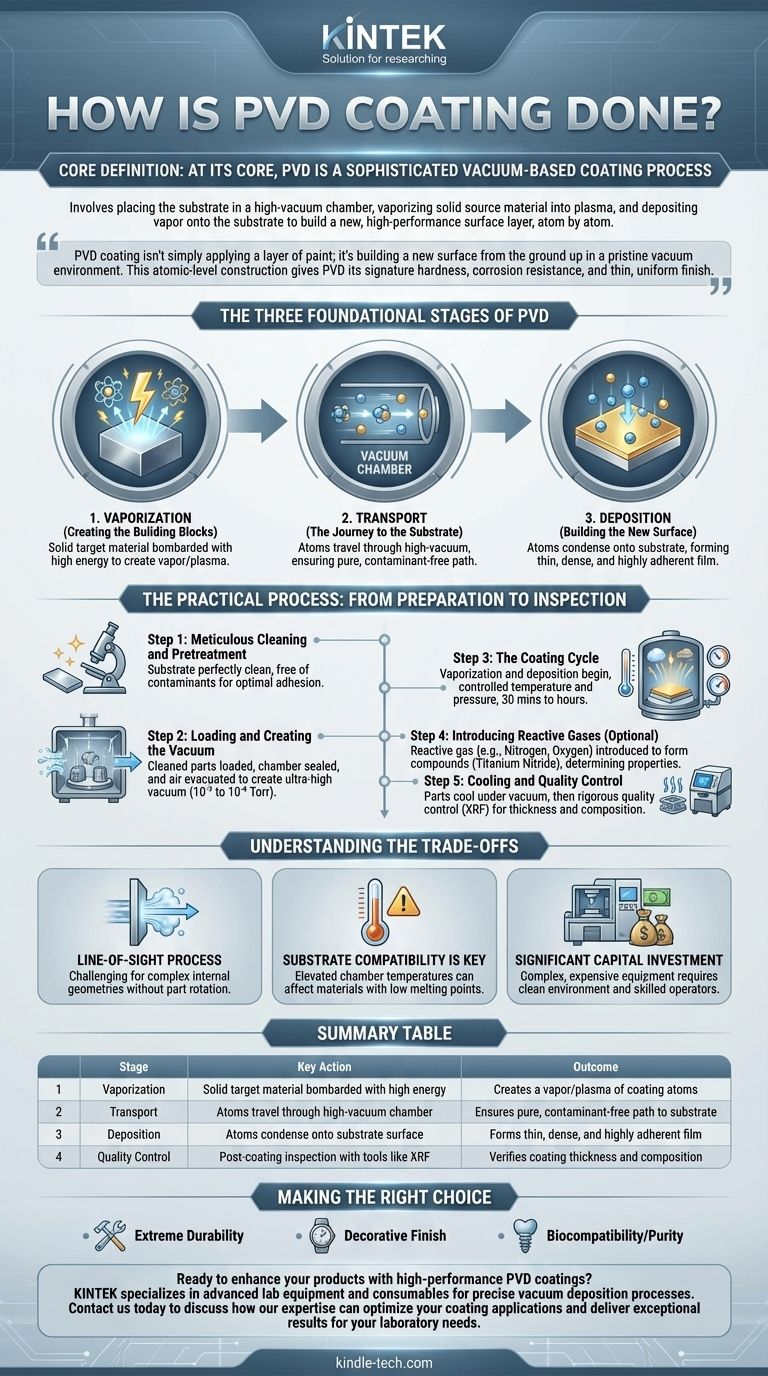

По своей сути, физическое осаждение из паровой фазы (PVD) — это сложный процесс нанесения покрытий на основе вакуума. Он включает в себя помещение объекта, подлежащего покрытию (подложки), в высоковакуумную камеру, испарение твердого исходного материала в плазму атомов или молекул, а затем осаждение этого пара на подложку для создания нового, высокоэффективного поверхностного слоя, атом за атомом.

PVD-покрытие — это не просто нанесение слоя краски; это создание новой поверхности с нуля в стерильной вакуумной среде. Именно это конструирование на атомном уровне придает PVD его характерную твердость, коррозионную стойкость и тонкое, однородное покрытие.

Три основных этапа PVD

Хотя полный промышленный процесс состоит из нескольких этапов, физика самого процесса PVD может быть разбита на три основных стадии. Понимание их является ключом к пониманию того, почему покрытие настолько эффективно.

Этап 1: Испарение (создание строительных блоков)

Процесс начинается с исходного материала, или «мишени», который представляет собой блок чистого материала, который вы хотите использовать для покрытия (например, титан, цирконий, хром).

Эта твердая мишень бомбардируется высокоэнергетическим источником, таким как электрическая дуга или ионный пучок. Эта бомбардировка обладает достаточной энергией, чтобы выбить атомы из мишени, превращая твердый материал непосредственно в пар или плазму.

Этап 2: Транспорт (путешествие к подложке)

После испарения эти атомы перемещаются через вакуумную камеру от мишени к подложке.

Вакуум здесь критически важен. Удаляя практически все другие частицы воздуха и газа, он гарантирует отсутствие загрязнений и то, что испаренные атомы имеют чистый, беспрепятственный путь к месту назначения.

Этап 3: Осаждение (создание новой поверхности)

Когда испаренные атомы достигают подложки, они конденсируются на ее поверхности.

Поскольку это происходит атом за атомом, они образуют чрезвычайно тонкую, плотную и высокоадгезионную пленку. Этот контролируемый, послойный рост создает исключительную однородность и эксплуатационные характеристики PVD-покрытия.

Практический процесс: от подготовки до контроля

В реальных промышленных условиях основные этапы являются частью более крупного, строго контролируемого рабочего процесса, разработанного для обеспечения качества и повторяемости.

Шаг 1: Тщательная очистка и предварительная обработка

Это, пожалуй, самый важный шаг для успешного нанесения покрытия. Подложка должна быть идеально чистой, без масел, пыли, оксидов и других загрязнений.

Любое несовершенство на поверхности предотвратит правильное прилипание покрытия, что может привести к сбою. Предварительная обработка также может использоваться для дальнейшего улучшения поверхности для оптимального сцепления.

Шаг 2: Загрузка и создание вакуума

Очищенные детали аккуратно помещаются в вакуумную камеру вместе с исходным материалом. Затем камера герметизируется, и мощные насосы откачивают воздух.

Этот процесс создает среду с чрезвычайно низким давлением (обычно от 10⁻³ до 10⁻⁹ Торр), что необходимо для чистоты и качества конечного покрытия.

Шаг 3: Цикл нанесения покрытия

После создания вакуума начинается процесс испарения и осаждения. Температура и давление внутри камеры точно контролируются на протяжении всего цикла.

Эта часть процесса может занимать от 30 минут до нескольких часов, в зависимости от материала, толщины покрытия и размера деталей.

Шаг 4: Введение реактивных газов (необязательно)

Для создания определенных соединений в камеру на стадии переноса может быть введен реактивный газ, такой как азот, кислород или метан.

Испаренные атомы металла реагируют с газом, образуя керамическое соединение (например, титан + азот → нитрид титана). Этот шаг определяет многие конечные свойства покрытия, включая его твердость и цвет.

Шаг 5: Охлаждение и контроль качества

После осаждения покрытия детали охлаждаются в вакууме, прежде чем давление в камере возвращается к атмосферному.

Каждая партия затем подвергается строгому контролю качества. Техники часто используют такие инструменты, как рентгенофлуоресцентный (XRF) аппарат, для проверки толщины и точного элементного состава покрытия, гарантируя соответствие всем спецификациям.

Понимание компромиссов

PVD — мощная технология, но важно понимать ее специфические характеристики и ограничения, чтобы определить, является ли она правильным выбором для вашего применения.

Это процесс прямой видимости

Испаренный материал движется относительно прямолинейно от мишени к подложке. Это означает, что нанесение покрытия на сложные внутренние геометрии или глубокие, узкие отверстия может быть затруднительным без сложных механизмов вращения деталей.

Совместимость подложки является ключевой

Процесс PVD включает повышенные температуры внутри камеры. Хотя они не такие высокие, как в других процессах, таких как химическое осаждение из паровой фазы (CVD), тепло все же может влиять на материалы с низкими температурами плавления, потенциально ограничивая выбор подложек.

Требуются значительные капиталовложения

Оборудование для PVD-покрытия сложное, точное и дорогое. Процесс требует чистой среды и квалифицированных операторов, что делает его наиболее подходящим для высокопроизводительных применений, где преимущества долговечности и качества оправдывают затраты.

Правильный выбор для вашего применения

В конечном итоге, решение об использовании PVD-покрытия полностью зависит от целей вашего проекта.

- Если ваша основная цель — исключительная долговечность и износостойкость: осаждение PVD атом за атомом создает исключительно твердую и плотную пленку, идеально подходящую для режущих инструментов и высоконагруженных компонентов.

- Если ваша основная цель — специфическая декоративная отделка с высокими эксплуатационными характеристиками: возможность введения реактивных газов дает точный контроль над цветом и блеском, что делает PVD идеальным для часов премиум-класса, фурнитуры и бытовой электроники.

- Если ваша основная цель — биосовместимость или чистота: процесс высокого вакуума обеспечивает чрезвычайно чистое покрытие без выделения газов, что критически важно для медицинских имплантатов и оборудования, предназначенного для пищевой промышленности.

Понимание этой конструкции на атомном уровне является ключом к использованию всего потенциала PVD для ваших конкретных потребностей.

Сводная таблица:

| Этап PVD-покрытия | Ключевое действие | Результат |

|---|---|---|

| Испарение | Твердый материал мишени бомбардируется высокой энергией | Создает пар/плазму атомов покрытия |

| Транспорт | Атомы перемещаются через высоковакуумную камеру | Обеспечивает чистый, свободный от загрязнений путь к подложке |

| Осаждение | Атомы конденсируются на поверхности подложки | Образует тонкую, плотную и высокоадгезионную пленку |

| Контроль качества | Послепокрытийная инспекция с помощью таких инструментов, как XRF | Проверяет толщину и состав покрытия |

Готовы улучшить свои продукты с помощью высокоэффективных PVD-покрытий? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точных процессов вакуумного напыления. Независимо от того, разрабатываете ли вы режущие инструменты, медицинские имплантаты или декоративные покрытия, наши решения обеспечивают превосходную твердость, коррозионную стойкость и однородность. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать ваши процессы нанесения покрытий и обеспечить исключительные результаты для ваших лабораторных нужд.

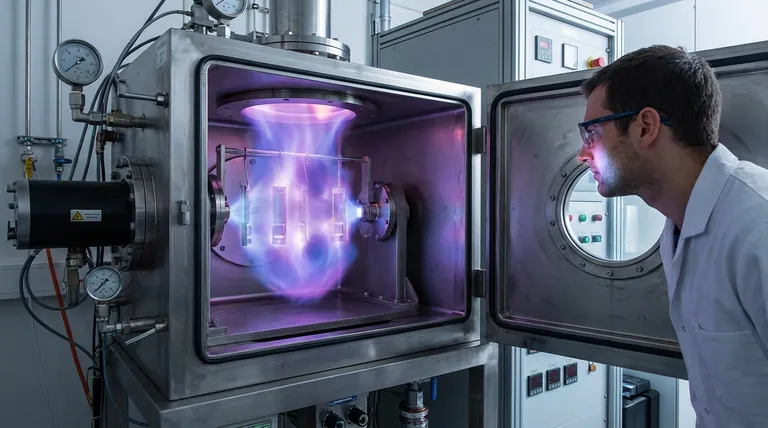

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Что такое вакуумное ламинирование? Достижение безупречной, долговечной отделки сложных форм

- Что такое горячее прессование (ламинирование)? Полное руководство по прочному и долговечному соединению материалов

- Что такое горячее прессование? Достижение превосходной плотности и сложных форм с помощью тепла и давления

- Каково основное преимущество процесса горячей штамповки? Обеспечение максимальной прочности сложных деталей

- Каковы преимущества и недостатки горячего прессования? Выберите правильный процесс порошковой металлургии