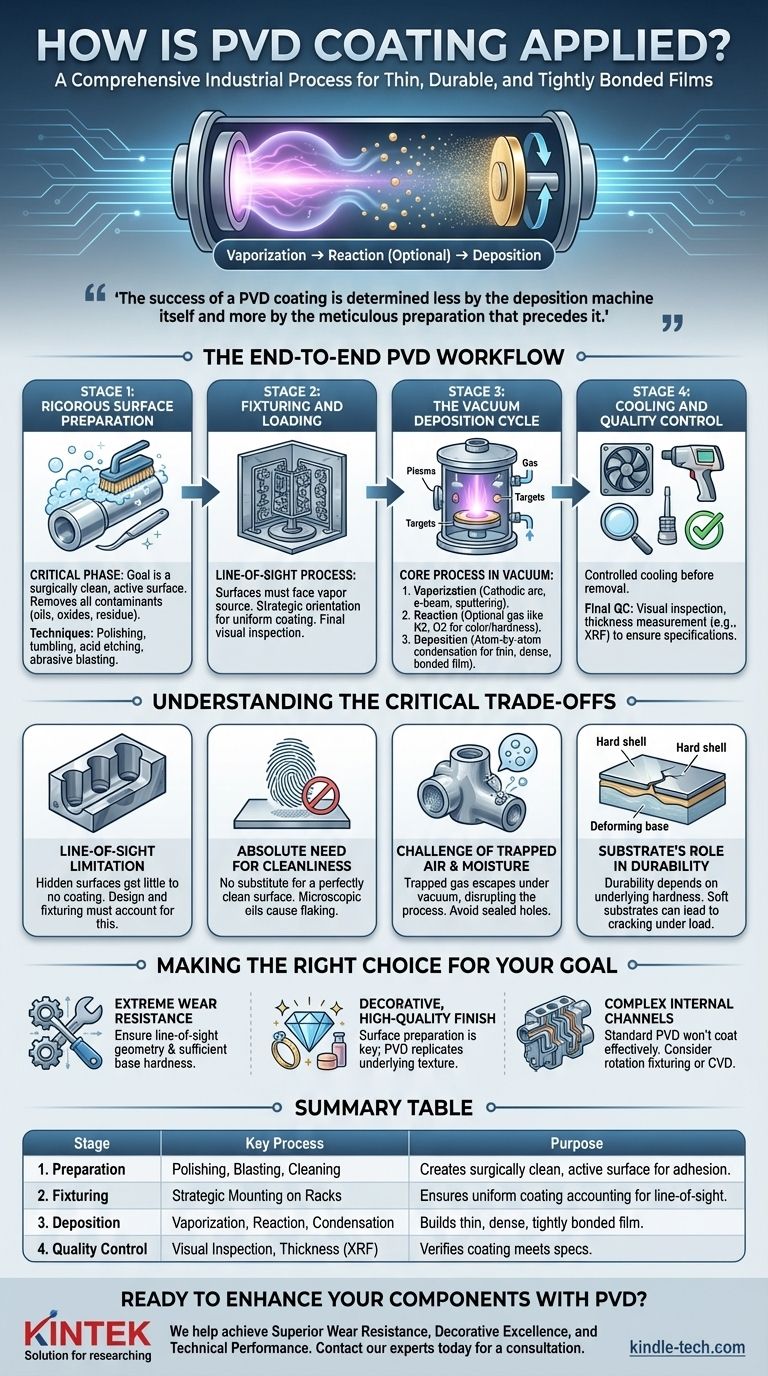

Нанесение PVD-покрытия — это комплексный промышленный процесс, при котором деталь подвергается тщательной очистке и подготовке, прежде чем помещается в вакуумную камеру. Внутри камеры твердый материал покрытия испаряется, иногда вступает в реакцию с определенными газами для достижения желаемых свойств, а затем осаждается атом за атомом на поверхность детали, образуя тонкую, прочную и плотно связанную пленку.

Успех PVD-покрытия определяется не столько самой машиной для нанесения покрытия, сколько тщательной подготовкой, предшествующей этому. Процесс представляет собой целостный рабочий процесс, где чистота поверхности и подготовка детали имеют первостепенное значение для достижения высококачественного, адгезионного покрытия.

Комплексный рабочий процесс PVD

Нанесение PVD-покрытия — это не одно действие, а последовательность тщательно контролируемых этапов. Каждый этап основывается на предыдущем, и сбой на любом этапе может поставить под угрозу конечный результат.

Этап 1: Тщательная подготовка поверхности

Это наиболее важный этап для обеспечения надлежащего сцепления покрытия. Цель состоит в том, чтобы создать хирургически чистую, активную поверхность.

Любые загрязнения, такие как масла, смазки, оксиды или остатки от предыдущих этапов производства (например, переплавленный слой после электроэрозионной обработки), должны быть полностью удалены.

Обычные методы подготовки включают полировку, галтовку, кислотное травление и абразивную обработку песком или стеклянными шариками. Выбранный метод зависит от основного материала и желаемой окончательной обработки поверхности.

Этап 2: Закрепление и загрузка

Детали не просто помещаются в камеру для нанесения покрытия; они монтируются на специализированных приспособлениях.

Это крепление имеет решающее значение, потому что PVD — это процесс прямой видимости. Поверхности должны быть стратегически ориентированы к источнику пара, чтобы получить равномерное покрытие.

Перед герметизацией камеры проводится окончательная визуальная проверка, чтобы убедиться, что детали чисты и правильно расположены.

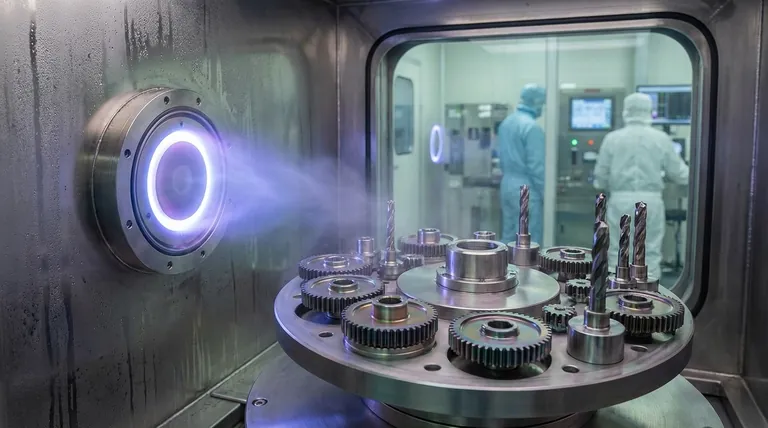

Этап 3: Цикл вакуумного напыления

Это ядро PVD-процесса, полностью происходящее в высоковакуумной камере. Вакуумная среда необходима для предотвращения реакции испаренного материала покрытия с воздухом. Этот этап включает три ключевых действия.

Испарение

Твердый материал покрытия, известный как «мишень», превращается в пар. Это достигается с помощью высокоэнергетических методов, таких как катодная дуга (создание плазменной дуги, которая испаряет мишень), нагрев электронным пучком или ионная бомбардировка (распыление).

Реакция (необязательно)

Для многих передовых покрытий в камеру вводится реактивный газ, такой как азот, кислород или метан. Этот газ реагирует с парами металла, образуя новое керамическое или металлокерамическое соединение на поверхности детали.

Этот шаг определяет ключевые свойства, такие как цвет (например, нитрид титана золотой, нитрид циркония латунного цвета) и твердость.

Осаждение

Испаренный материал проходит через вакуумную камеру и конденсируется на поверхностях более холодных деталей.

Это осаждение происходит атом за атомом, образуя очень тонкую (обычно несколько микрон), чрезвычайно плотную и хорошо связанную пленку, которую почти невозможно удалить при обычном использовании.

Этап 4: Охлаждение и контроль качества

После завершения цикла осаждения детали должны остыть, прежде чем их извлекут из камеры.

После выгрузки детали проходят окончательный контроль качества. Он включает визуальный осмотр на наличие косметических дефектов и, часто, измерение толщины с использованием таких методов, как рентгенофлуоресцентный анализ (XRF), чтобы убедиться, что покрытие соответствует спецификациям.

Понимание критических компромиссов

Хотя PVD-процесс является мощным, он имеет определенные ограничения, которые необходимо понимать для обеспечения успешного результата. Неправильное понимание этих ограничений является частой причиной отказа покрытия.

Ограничение «прямой видимости»

Материал покрытия движется по прямой линии от источника к детали. Любая скрытая или затененная поверхность, например, внутренняя часть глубокого, узкого отверстия, получит мало или совсем не получит покрытия. Конструкция детали и крепление должны учитывать это.

Абсолютная необходимость чистоты

Нет замены идеально чистой поверхности. Даже микроскопический слой масла от отпечатка пальца может помешать сцеплению покрытия, что приведет к отслаиванию или плохой работе. Этап предварительной обработки не подлежит обсуждению.

Проблема захваченного воздуха и влаги

Сложные детали с плотно запечатанными резьбовыми отверстиями или перекрывающимися швами могут задерживать небольшие количества воздуха или влаги. Когда камера помещается под вакуум, этот захваченный газ может выйти и нарушить процесс нанесения покрытия, вызывая дефект. Детали должны быть спроектированы так, чтобы по возможности исключить такие особенности.

Роль подложки в долговечности

PVD-покрытие представляет собой очень тонкую, твердую оболочку. Хотя оно обеспечивает отличную износостойкость, его общая долговечность зависит от твердости основного материала. Нанесение твердого покрытия на мягкую подложку может привести к растрескиванию или повреждению, если деталь деформируется под нагрузкой.

Правильный выбор для вашей цели

Чтобы определить, является ли PVD подходящим процессом для вашего применения, рассмотрите свою основную цель.

- Если ваша основная цель — экстремальная износостойкость: Убедитесь, что геометрия вашей детали позволяет применять покрытие по прямой видимости и что основной материал достаточно тверд, чтобы выдерживать тонкую пленку при эксплуатационных нагрузках.

- Если ваша основная цель — декоративное, высококачественное покрытие: Вашим самым важным вложением будет подготовка поверхности. PVD-покрытие идеально воспроизведет текстуру основной поверхности, что означает, что полированная деталь приведет к полированному покрытию.

- Если ваша деталь имеет сложные внутренние каналы или глухие отверстия: Вы должны понимать, что стандартный PVD не будет эффективно покрывать эти области, и либо разработать специальные приспособления для вращения, либо рассмотреть альтернативные технологии, такие как химическое осаждение из газовой фазы (CVD).

В конечном итоге, успешное применение PVD является результатом проектирования для всего процесса, а не только для конечной детали.

Сводная таблица:

| Этап | Ключевой процесс | Цель |

|---|---|---|

| 1. Подготовка | Полировка, пескоструйная обработка, химическая очистка | Создает хирургически чистую, активную поверхность для оптимальной адгезии. |

| 2. Закрепление | Стратегический монтаж на стойках | Обеспечивает равномерное покрытие, учитывая прямолинейный характер PVD. |

| 3. Осаждение | Испарение, реакция (необязательно), послойная конденсация | Формирует тонкую, плотную и прочно связанную пленку на поверхности детали. |

| 4. Контроль качества | Визуальный осмотр, измерение толщины (XRF) | Проверяет соответствие покрытия спецификациям по производительности и внешнему виду. |

Готовы улучшить свои компоненты с помощью высокоэффективного PVD-покрытия?

В KINTEK мы специализируемся на прецизионном лабораторном оборудовании и расходных материалах для обработки поверхностей. Наш опыт гарантирует, что ваши детали получат тщательную подготовку и контролируемое осаждение, необходимые для безупречного, долговечного покрытия.

Мы помогаем нашим лабораторным и производственным клиентам достичь:

- Превосходной износостойкости: Продление срока службы режущих инструментов, пресс-форм и критически важных компонентов.

- Декоративного совершенства: Создание ярких, устойчивых к потускнению покрытий для потребительских товаров и медицинских устройств.

- Технической производительности: Нанесение покрытий с особыми свойствами, такими как низкое трение или химическая инертность.

Давайте обсудим, как PVD-покрытие может решить вашу конкретную задачу. Свяжитесь с нашими экспертами сегодня для консультации.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок

- Какие материалы осаждаются методом PECVD? Откройте для себя универсальные тонкопленочные материалы для вашего применения