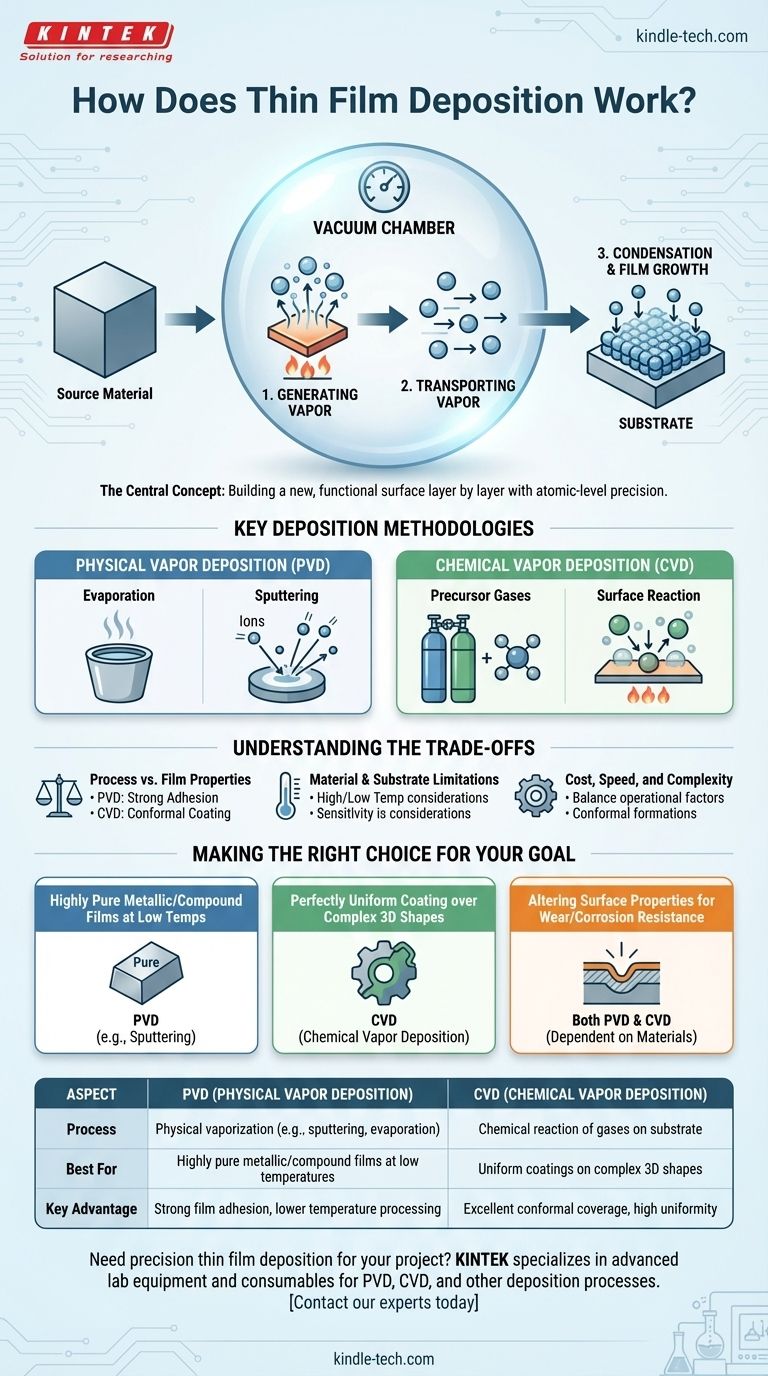

По своей сути, осаждение тонких пленок — это процесс нанесения микроскопического слоя одного материала на поверхность другого. Эта технология включает превращение исходного материала в пар, его транспортировку через контролируемую среду и конденсацию на целевом объекте, известном как подложка. Полученная пленка, часто толщиной всего от нескольких нанометров до микрометров, фундаментально изменяет свойства подложки для улучшения ее характеристик или придания ей новых возможностей.

Центральная концепция заключается не просто в нанесении покрытия на поверхность, а в послойном создании нового функционального поверхностного слоя. Все методы осаждения тонких пленок следуют фундаментальной последовательности: создание пара из исходного материала, его транспортировка и конденсация с атомной точностью на подложку.

Основной принцип: от источника к подложке

Почти все методы осаждения можно рассматривать как трехэтапный процесс. Конкретный метод, используемый для каждого этапа, определяет характеристики конечной пленки и ее пригодность для данного применения.

Шаг 1: Генерация парообразного материала

Первая задача — превратить твердый или жидкий исходный материал в газовую или парообразную фазу. Это позволяет отдельным атомам или молекулам перемещаться и осаждаться на подложке. Обычно это достигается физическими или химическими средствами.

Шаг 2: Транспортировка пара

После создания пар должен переместиться от источника к подложке. Это почти всегда происходит в вакуумной камере. Вакуум критически важен, потому что он удаляет другие молекулы газа, такие как кислород и азот, которые могут загрязнить пленку или помешать пути пара.

Шаг 3: Конденсация и рост пленки

Когда частицы пара достигают более холодной подложки, они конденсируются обратно в твердое состояние. Этот процесс формирует пленку, часто один атомный слой за раз. Точный контроль над этим ростом позволяет создавать материалы с исключительно однородной толщиной и специфическими кристаллическими структурами.

Ключевые методологии осаждения

Хотя основной принцип остается неизменным, методы генерации пара создают две основные категории осаждения: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD).

Физическое осаждение из паровой фазы (PVD)

Методы PVD используют физические процессы для генерации парообразного материала. Эти методы не включают химические реакции для создания конечного пленочного материала.

Двумя распространенными методами PVD являются испарение, при котором исходный материал нагревается до тех пор, пока он не испарится, и распыление, при котором источник бомбардируется высокоэнергетическими ионами, физически выбивающими атомы.

Химическое осаждение из паровой фазы (CVD)

CVD использует химию для создания пленки. В этом процессе один или несколько летучих газов-прекурсоров вводятся в камеру. Эти газы реагируют или разлагаются на поверхности нагретой подложки, оставляя желаемый твердый материал в виде тонкой пленки.

Понимание компромиссов

Выбор между методами осаждения не произволен; он диктуется желаемым результатом и сопряжен с инженерными компромиссами.

Свойства процесса и пленки

Метод осаждения напрямую влияет на характеристики конечной пленки. Распыление (PVD), например, часто приводит к получению пленок с очень сильной адгезией к подложке. CVD, с другой стороны, отлично подходит для создания высокооднородных (конформных) покрытий на сложных, неровных поверхностях.

Ограничения материала и подложки

Материал, который вы хотите осадить, и подложка, которую вы покрываете, могут ограничивать ваши возможности. Некоторые материалы разлагаются при высоких температурах, необходимых для термического испарения, что делает распыление лучшим выбором. Аналогично, высокие температуры многих процессов CVD могут повредить чувствительные подложки, такие как пластики.

Стоимость, скорость и сложность

Системы осаждения — это сложные приборы. Скорость осаждения, чистота требуемого вакуума и сложность обращения с газами-прекурсорами — все это влияет на эксплуатационные расходы и производительность производственного процесса.

Правильный выбор для вашей цели

Понимание фундаментального механизма помогает выбрать правильный подход для конкретной инженерной задачи.

- Если ваша основная цель — создание высокочистых металлических или составных пленок при низких температурах: Методы физического осаждения из паровой фазы (PVD), такие как распыление, часто являются лучшим выбором.

- Если ваша основная цель — получение идеально однородного покрытия на сложной трехмерной форме: Химическое осаждение из паровой фазы (CVD) обычно более эффективно из-за характера газофазных реакций.

- Если ваша основная цель — изменение поверхностных свойств объемного материала для повышения износостойкости или коррозионной стойкости: Широко используются как PVD, так и CVD, при этом выбор зависит от конкретных материалов и требований к производительности.

В конечном итоге, осаждение тонких пленок позволяет нам изменять свойства материи прямо на ее поверхности, что дает возможность создавать практически все современные высокотехнологичные устройства.

Сводная таблица:

| Аспект | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Процесс | Физическое испарение (например, распыление, испарение) | Химическая реакция газов на подложке |

| Лучше всего подходит для | Высокочистые металлические/составные пленки при низких температурах | Однородные покрытия на сложных 3D-формах |

| Ключевое преимущество | Сильная адгезия пленки, обработка при более низких температурах | Отличное конформное покрытие, высокая однородность |

Нужно прецизионное осаждение тонких пленок для вашего проекта? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для PVD, CVD и других процессов осаждения. Независимо от того, разрабатываете ли вы полупроводники, оптические покрытия или защитные поверхности, наши решения обеспечивают высокую чистоту, однородность и производительность. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в осаждении тонких пленок!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок