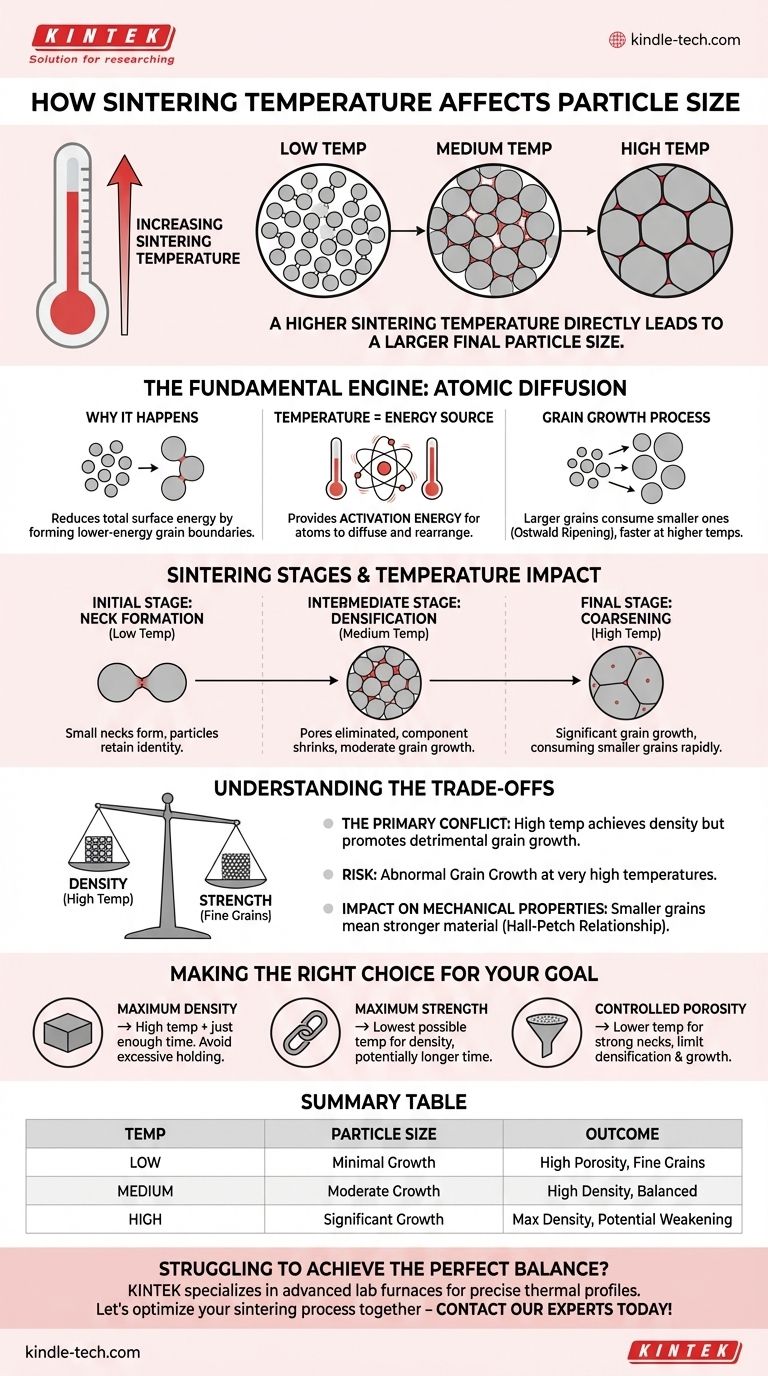

Коротко говоря, более высокая температура спекания напрямую приводит к большему конечному размеру частиц. Спекание использует тепловую энергию для стимуляции атомной диффузии, заставляя отдельные частицы связываться и расти в более крупные кристаллические домены, или «зерна». При повышении температуры вы значительно ускоряете этот процесс диффузии, способствуя более быстрому и обширному росту зерен.

Основная задача в любом процессе спекания заключается в управлении фундаментальным компромиссом. Хотя более высокие температуры необходимы для достижения высокой плотности путем устранения пор, они также агрессивно способствуют росту зерен, что может быть вредным для механических свойств конечного материала.

Фундаментальный механизм: атомная диффузия

Чтобы контролировать размер частиц, вы должны сначала понять основной механизм, который движет всем процессом спекания. Речь идет не о плавлении; речь идет о движении атомов в твердом состоянии.

Почему спекание вообще происходит

Порошковый компакт представляет собой высокоэнергетическую систему из-за огромной площади поверхности. Природа всегда стремится к состоянию с наименьшей энергией.

Спекание — это процесс, при котором система уменьшает свою общую поверхностную энергию, заменяя границы раздела твердое тело-пар (поверхности частиц) на границы раздела твердое тело-твердое тело с более низкой энергией (границы зерен).

Температура как источник энергии

Чтобы атомы могли двигаться и перестраиваться, образуя эти новые границы, им нужна энергия. Это называется энергией активации.

Температура обеспечивает эту тепловую энергию. Более высокая температура дает большему количеству атомов энергию, необходимую для разрыва их связей, диффузии по поверхностям или через кристаллическую решетку частиц и повторного связывания в более стабильной конфигурации. Это педаль акселератора для всего процесса.

Процесс роста зерен

По мере связывания частиц и уменьшения пор образуются отдельные кристаллические области, называемые зернами. Граница между двумя зернами — это граница зерна.

Рост зерен происходит по мере миграции этих границ. Для дальнейшего снижения энергии более крупные зерна поглощают меньшие, менее стабильные в процессе, известном как созревание Оствальда. Более высокие температуры значительно ускоряют эту миграцию границ, что приводит к более грубой (крупнозернистой) конечной микроструктуре.

Как температура контролирует стадии спекания

Влияние температуры становится более ясным при рассмотрении различных стадий спекания. Более высокие температуры ускоряют каждую стадию, но их влияние на конечную стадию наиболее критично для контроля размера частиц.

Начальная стадия: образование шейки

При относительно более низких температурах первое, что происходит, — это образование «шеек» в точках контакта между соседними частицами.

Это начальное связывание уменьшает некоторую площадь поверхности, но частицы в значительной степени сохраняют свою первоначальную идентичность.

Промежуточная стадия: уплотнение

По мере повышения температуры скорости диффузии значительно возрастают. Поры начинают уменьшаться и устраняются по мере того, как материал перемещается для заполнения пустот.

Это основная стадия уплотнения, когда компонент сжимается, а его плотность приближается к теоретическому максимуму. Рост зерен также происходит здесь, но уплотнение часто является доминирующим процессом.

Конечная стадия: укрупнение и рост зерен

Как только материал становится почти плотным (обычно >92% теоретической плотности), оставшиеся поры изолируются. Основным механизмом дальнейшего снижения энергии теперь является значительный рост зерен.

При высоких температурах спекания эта стадия протекает быстро. Границы зерен проходят через материал, поглощая меньшие зерна и резко увеличивая средний размер частиц или зерен. Если поддерживать высокую температуру слишком долго, этот эффект может быть экстремальным.

Понимание компромиссов

Манипулирование температурой спекания никогда не связано с одним результатом. Речь идет о балансировании конкурирующих целей для достижения желаемых конечных свойств.

Основной конфликт: плотность против размера зерна

Это самый критический компромисс. Чтобы получить полностью плотный, беспористый материал, часто требуются высокие температуры. Однако те же высокие температуры неизбежно приведут к образованию более крупных зерен.

Для многих применений, особенно структурных, вам нужна как высокая плотность, так и мелкозернистая структура. Достижение этого требует точного контроля над температурным и временным профилем.

Риск аномального роста зерен

При очень высоких температурах или при определенных составах материалов несколько зерен могут вырасти непропорционально большими за счет всех остальных. Этот «аномальный» или «неконтролируемый» рост зерен создает неоднородную микроструктуру и почти всегда вреден для производительности.

Влияние на механические свойства

Для большинства металлов и керамики механическая прочность обратно пропорциональна размеру зерна. Это описывается соотношением Холла-Петча.

Меньшие зерна означают больше границ зерен, которые действуют как препятствия для движения дислокаций, делая материал прочнее и тверже. Следовательно, чрезмерный рост зерен при высоких температурах спекания часто приводит к более слабому, более хрупкому конечному продукту.

Правильный выбор для вашей цели

Ваша идеальная температура спекания не является фиксированным числом; она полностью определяется конечной целью для вашего материала.

- Если ваша основная цель — максимальная плотность: используйте относительно высокую температуру в сочетании с достаточным временем для закрытия пористости, но избегайте слишком долгого выдерживания при пиковой температуре, чтобы ограничить чрезмерное укрупнение зерен.

- Если ваша основная цель — максимальная прочность (мелкозернистая структура): используйте максимально низкую температуру, которая все еще может обеспечить необходимую плотность, возможно, в течение более длительного периода. Могут также потребоваться передовые методы, такие как искровое плазменное спекание (SPS) или использование ингибиторов роста зерен.

- Если ваша основная цель — контролируемая пористость (например, для фильтров или имплантатов): используйте более низкую температуру спекания, достаточную для образования прочных шеек между частицами, но недостаточно высокую, чтобы вызвать значительное уплотнение или рост зерен.

В конечном итоге, освоение спекания заключается в точном применении тепловой энергии для контроля движения атомов, направляя материал к его желаемой конечной форме.

Сводная таблица:

| Температура спекания | Влияние на размер частиц/зерен | Основной результат |

|---|---|---|

| Низкая | Минимальный рост | Высокая пористость, мелкие зерна |

| Средняя | Умеренный рост | Высокая плотность, сбалансированные свойства |

| Высокая | Значительный/чрезмерный рост | Максимальная плотность, потенциальное ослабление |

Испытываете трудности с достижением идеального баланса плотности и прочности в ваших спеченных материалах? Точный контроль температуры спекания критически важен. KINTEK специализируется на передовых лабораторных печах и оборудовании, которые обеспечивают точные тепловые профили, необходимые для стабильных, высококачественных результатов. Наши решения помогут вам освоить процесс спекания, будь то ваша цель — максимальная плотность, превосходная прочность или контролируемая пористость. Давайте оптимизируем ваш процесс спекания вместе — свяжитесь с нашими экспертами сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса