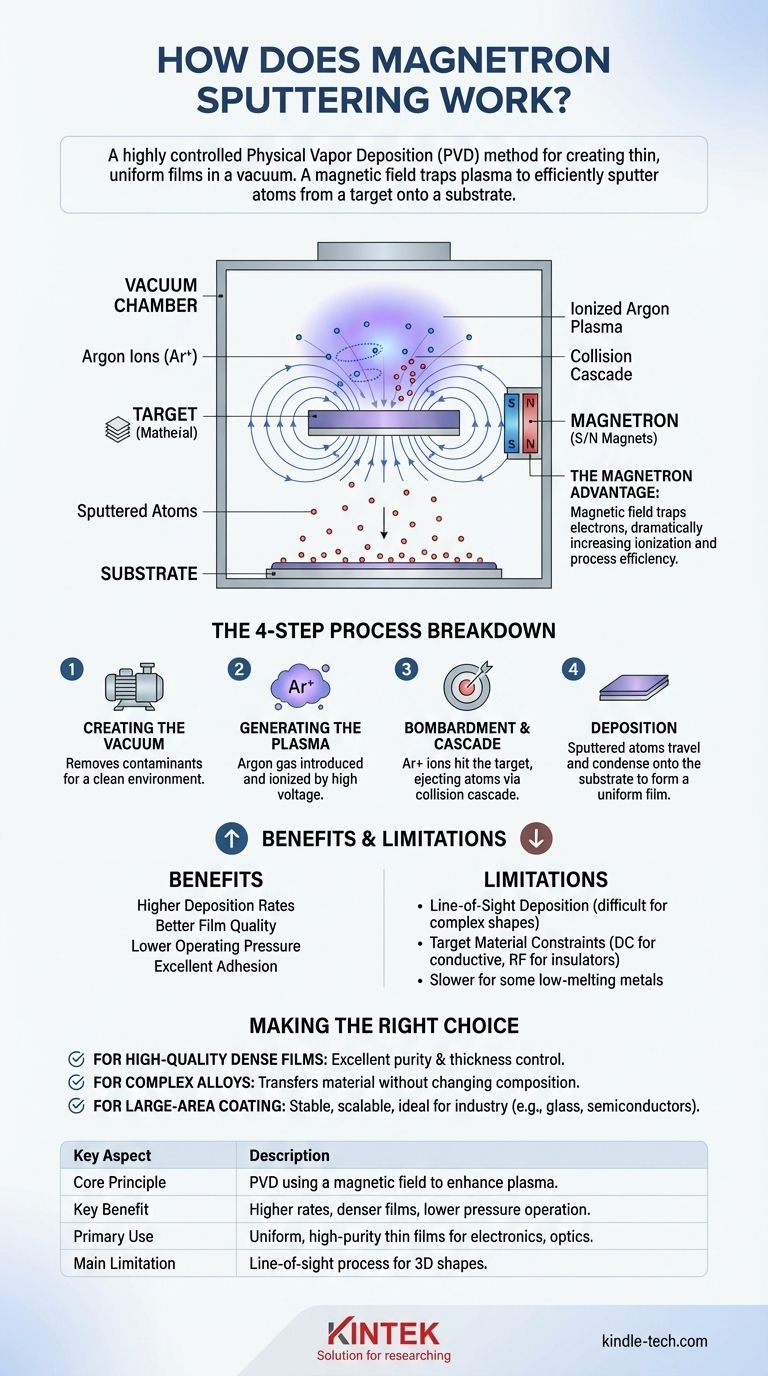

По своей сути магнетронное напыление — это высококонтролируемый метод физического осаждения из паровой фазы (PVD), используемый для создания чрезвычайно тонких и однородных слоев материала. Процесс происходит в вакууме, где магнитное поле используется для удержания плазмы ионизированного газа, концентрируя ее на исходном материале, называемом «мишенью». Эта интенсивная бомбардировка выбивает атомы из мишени, которые затем перемещаются и конденсируются на «подложке», образуя желаемое покрытие.

Ключевой вывод заключается не просто в самом напылении, а в роли магнетрона. Магнитное поле резко повышает эффективность плазмы, что приводит к более высоким скоростям осаждения, лучшему качеству пленки и возможности работы при более низком давлении по сравнению с ненамагниченным напылением.

Процесс напыления: пошаговое описание

Чтобы по-настоящему понять магнетронное напыление, мы можем разбить его на четыре основные стадии. Каждый шаг играет решающую роль в конечном качестве тонкой пленки.

Этап 1: Создание вакуумной среды

Весь процесс происходит внутри герметичной вакуумной камеры.

Это необходимо для удаления атмосферных газов, таких как кислород и азот, которые в противном случае загрязнили бы пленку или вступили в реакцию с процессом. Чистая среда обеспечивает чистоту конечного покрытия.

Этап 2: Генерация плазмы

В камеру вводится небольшое количество инертного газа, обычно аргона (Ar).

Между материалом мишени (который действует как катод) и подложкой (часто рядом с анодом) прикладывается высокое напряжение. Это электрическое поле ионизирует аргоновый газ, отрывая электроны от атомов и создавая плазму — светящееся облако ионизированного газа из положительных ионов аргона (Ar+) и свободных электронов.

Этап 3: Бомбардировка и каскад столкновений

Положительно заряженные ионы аргона ускоряются электрическим полем и с огромной кинетической энергией ударяются о отрицательно заряженную поверхность мишени.

Этот удар — не просто простое «откалывание» с поверхности. Он инициирует каскад столкновений внутри атомной решетки мишени, передавая импульс от иона к атомам мишени. Когда этот каскад достигает поверхности, он выбрасывает атомы мишени, если энергия превышает энергию связи материала с поверхностью.

Этап 4: Осаждение на подложку

Выбитые, или «напыленные», атомы проходят через вакуумную камеру.

В конечном итоге они ударяются о подложку, которая стратегически расположена так, чтобы их перехватить. При ударе о более холодную подложку атомы конденсируются и накапливаются слой за слоем, образуя плотную и однородную тонкую пленку.

Критическая роль магнетрона

Описанный выше процесс — это стандартное напыление. «Магнетрон» — это специальный компонент, который делает эту технику такой мощной и широко используемой.

Улавливание электронов с помощью магнитного поля

За мишенью располагается набор мощных магнитов. Это создает магнитное поле, которое проецируется перед поверхностью мишени.

Это магнитное поле слишком слабое, чтобы влиять на тяжелые ионы аргона, но достаточно сильное, чтобы удерживать гораздо более легкие, быстро движущиеся электроны по спиральной траектории близко к мишени.

Повышение эффективности ионизации

Задерживая электроны, магнетрон резко увеличивает длину их пути. Вместо одного или двух столкновений они теперь совершают сотни.

Каждое столкновение с нейтральным атомом аргона имеет шанс создать новый ион аргона. Это приводит к гораздо более плотной, интенсивной плазме, сконцентрированной непосредственно над мишенью, именно там, где это больше всего необходимо.

Преимущества: более высокие скорости и лучшее качество пленок

Эта высокоэффективная плазма приводит к огромному увеличению количества ионов, бомбардирующих мишень. Это напрямую транслируется в более высокую скорость осаждения.

Кроме того, поскольку процесс настолько эффективен, его можно проводить при более низком газовом давлении. Более низкое давление означает, что напыленные атомы сталкиваются с меньшим количеством атомов газа по пути к подложке, что приводит к получению более чистой, плотной и высококачественной пленки.

Понимание компромиссов и ограничений

Хотя магнетронное напыление является мощным, оно не является решением для любого сценария. Важно понимать его ограничения.

Осаждение по прямой видимости

Напыленные атомы, как правило, движутся по прямой линии от мишени к подложке. Эта прямая видимость затрудняет равномерное покрытие сложных трехмерных форм с острыми углами или поднутрениями.

Ограничения по материалу мишени

Наиболее распространенная установка, магнетронное напыление постоянным током (DC), требует, чтобы материал мишени был электропроводным. Нанесение покрытий на изолирующие или керамические материалы возможно, но требует более сложной установки, известной как напыление радиочастотным (RF) током.

Скорость осаждения для некоторых материалов

Хотя оно намного быстрее, чем базовое напыление, оно может быть медленнее, чем другие методы PVD, такие как термическое испарение, для некоторых металлов с низкой температурой плавления.

Сделайте правильный выбор для вашей цели

Выбор метода осаждения полностью зависит от желаемого результата для вашей тонкой пленки.

- Если ваш главный приоритет — высококачественные, плотные пленки: Магнетронное напыление — исключительный выбор благодаря его способности создавать пленки с высокой чистотой, отличной адгезией и точным контролем толщины.

- Если ваш главный приоритет — нанесение покрытия на сложный сплав: Напыление идеально подходит, поскольку оно переносит материал с мишени на подложку без изменения его химического состава (стехиометрии).

- Если ваш главный приоритет — нанесение покрытий на большие площади в промышленности: Стабильность, контроль и масштабируемость магнетронного напыления делают его основной технологией для таких применений, как архитектурное стекло, полупроводники и производство дисплеев.

Понимая эти принципы, вы сможете эффективно использовать магнетронное напыление для создания высококонтролируемых, высокопроизводительных тонких пленок для широкого спектра применений.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной принцип | Физическое осаждение из паровой фазы (PVD) с использованием магнитного поля для повышения эффективности плазмы. |

| Ключевое преимущество | Более высокая скорость осаждения, более плотные пленки и работа при более низком давлении. |

| Основное применение | Создание однородных тонких пленок высокой чистоты для электроники, оптики и покрытий. |

| Основное ограничение | Процесс с прямой видимостью может затруднить покрытие сложных 3D-форм. |

Готовы интегрировать высокопроизводительные тонкие пленки в рабочий процесс вашей лаборатории? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для точных процессов осаждения, таких как магнетронное напыление. Наш опыт гарантирует, что вы достигнете высококачественных, однородных покрытий, необходимых для НИОКР и производства. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности и то, как мы можем поддержать ваш успех.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумный шаровой кран из нержавеющей стали 304/316, запорный клапан для систем высокого вакуума

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы