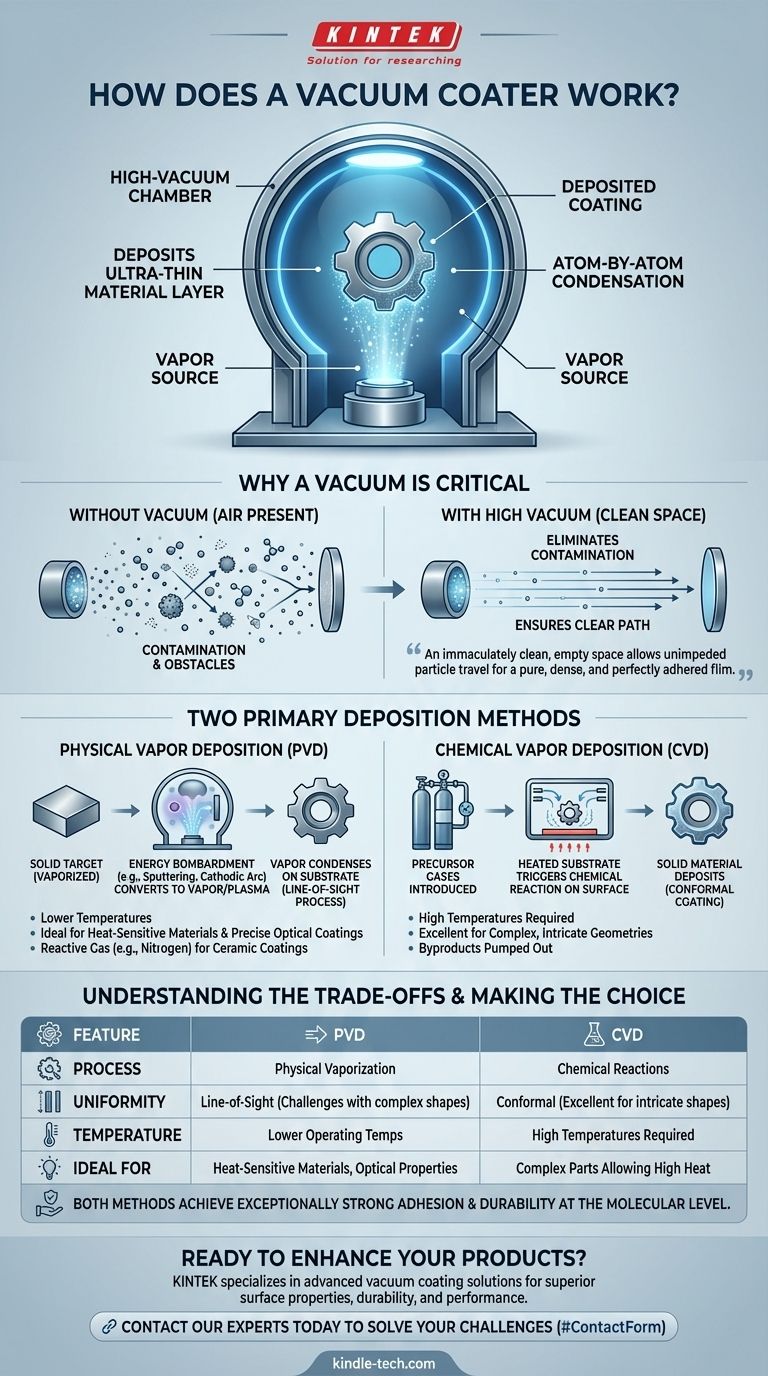

По своей сути, вакуумный напылитель — это машина, которая наносит ультратонкий слой материала на объект внутри высоковакуумной камеры. Он работает путем создания почти идеального вакуума для удаления всего воздуха и загрязняющих веществ, затем испаряет твердый материал покрытия и, наконец, позволяет этому пару конденсироваться и связываться, атом за атомом, с поверхностью объекта.

Основное назначение вакуума — создать безупречно чистое, пустое пространство. Это позволяет испаренным частицам покрытия беспрепятственно перемещаться от источника к целевому объекту, обеспечивая чистое, плотное и идеально прилегающее покрытие.

Почему вакуум является бескомпромиссным условием

Чтобы понять, как работает вакуумный напылитель, вы должны сначала понять, почему сам вакуум является наиболее критическим компонентом всего процесса.

Устранение загрязнений

Воздух вокруг нас наполнен частицами — пылью, водяным паром и различными газами. Если бы эти частицы присутствовали во время нанесения покрытия, они бы внедрились в пленку, создавая дефекты и слабые места.

Высокий вакуум удаляет эти загрязнители, обеспечивая исключительную чистоту нанесенного слоя и его прямое сцепление с материалом подложки.

Обеспечение чистого пути

Процесс нанесения покрытия основан на перемещении испаренных частиц от источника к покрываемому объекту (подложке). Молекулы воздуха действовали бы как препятствия, заставляя частицы пара сталкиваться и рассеиваться.

Удаляя воздух, вакуум гарантирует, что эти частицы движутся по прямой, предсказуемой линии, что важно для создания равномерной и постоянной толщины покрытия.

Два основных метода вакуумного нанесения покрытий

Хотя вакуум является средой, фактическое осаждение происходит одним из двух основных семейств процессов: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD).

Физическое осаждение из паровой фазы (PVD)

PVD — это процесс, при котором твердый материал физически превращается в пар, который затем затвердевает в виде покрытия на подложке.

Исходный материал, известный как «мишень», бомбардируется энергией внутри вакуумной камеры. Это часто делается с помощью распыления (с использованием ионной бомбардировки) или катодного дугового разряда (электрическая дуга высокого тока).

Эта энергия превращает твердую мишень в пар или плазму. Затем эти испаренные атомы перемещаются по вакуумной камере и конденсируются на более холодной подложке, образуя тонкую, прочно связанную пленку.

По желанию может быть введен реактивный газ, такой как азот или кислород. Испаренные атомы металла реагируют с этим газом, образуя высокопрочные керамические покрытия, такие как нитрид титана.

Химическое осаждение из паровой фазы (CVD)

CVD работает по-другому. Вместо физического испарения твердой мишени этот метод использует химические реакции.

Летучие газы-прекурсоры вводятся в вакуумную камеру. Затем подложка нагревается до высокой температуры, что вызывает химическую реакцию между газами на ее поверхности.

Эта реакция разлагает газы, в результате чего твердый материал осаждается на горячую подложку, образуя слой покрытия. Любые нежелательные газообразные побочные продукты откачиваются из камеры.

Понимание компромиссов

Как PVD, так и CVD достигают схожего результата, но имеют отличительные характеристики, которые делают их пригодными для различных применений.

PVD: более низкие температуры и прямая видимость

PVD — это, по сути, процесс «прямой видимости». Испаренный материал движется по прямой линии, что может затруднить равномерное покрытие сложных форм со скрытыми поверхностями.

Однако PVD работает при значительно более низких температурах, чем CVD, что делает его идеальным для нанесения покрытий на материалы, которые не выдерживают экстремального нагрева.

CVD: конформное покрытие при высоких температурах

Поскольку CVD использует газы, которые обтекают подложку, он превосходно создает очень равномерное, или конформное, покрытие даже на самых сложных и замысловатых геометрических формах.

Основным компромиссом является его зависимость от очень высоких температур для активации химических реакций, что ограничивает типы материалов, которые можно безопасно покрывать без повреждений.

Адгезия и долговечность

Оба метода производят покрытия с исключительно сильной адгезией. Процесс послойного осаждения создает связь на молекулярном уровне, делая конечную пленку чрезвычайно устойчивой к износу и почти невозможной для удаления.

Выбор правильного решения для вашей цели

Выбор правильного процесса вакуумного нанесения покрытия полностью зависит от материала вашей детали и желаемых свойств конечного покрытия.

- Если ваша основная цель — нанесение покрытий на термочувствительные материалы или достижение определенных оптических свойств: PVD часто является лучшим выбором из-за его более низких рабочих температур и точного контроля материала.

- Если ваша основная цель — создание идеально равномерного покрытия на сложных, замысловатых формах: газовая природа CVD обеспечивает превосходное конформное покрытие, при условии, что подложка может выдерживать требуемое тепло.

В конечном счете, вакуумное нанесение покрытий — это точный инженерный процесс, который фундаментально изменяет свойства поверхности объекта путем осаждения идеально связанной, высокоэффективной пленки в сверхчистой среде.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Процесс | Физически испаряет твердую мишень | Использует химические реакции газов |

| Равномерность покрытия | Прямая видимость; может быть сложным для сложных форм | Конформное; отлично подходит для замысловатых геометрических форм |

| Рабочая температура | Более низкие температуры | Требуются высокие температуры |

| Идеально для | Термочувствительные материалы, точные оптические покрытия | Сложные детали, выдерживающие нагрев |

Готовы улучшить свою продукцию высокоэффективными покрытиями?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя передовые решения для вакуумного нанесения покрытий для ваших лабораторных нужд. Независимо от того, требуется ли вам точный контроль PVD или равномерное покрытие CVD, наш опыт гарантирует достижение превосходных свойств поверхности, долговечности и производительности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша технология вакуумного нанесения покрытий может решить ваши конкретные прикладные задачи.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

Люди также спрашивают

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям