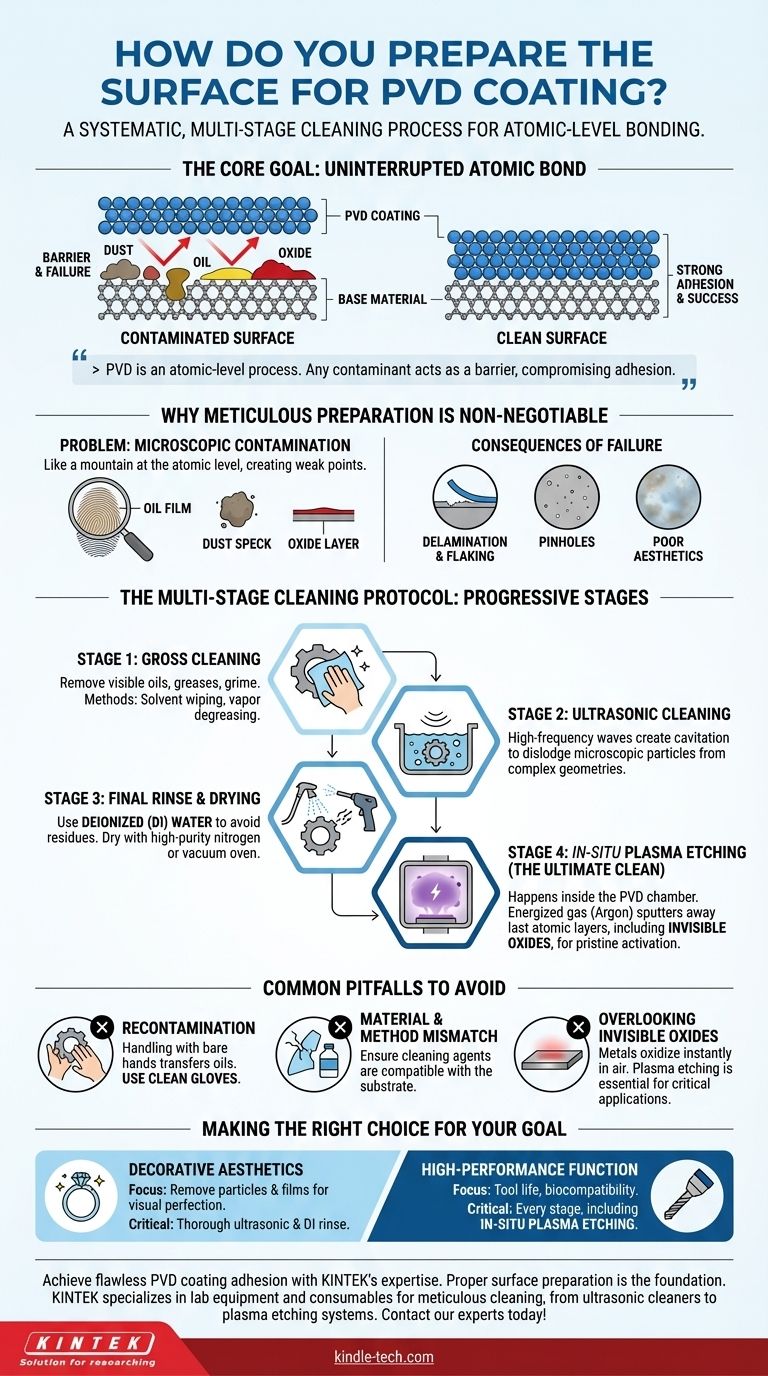

По своей сути, подготовка поверхности для физического осаждения из паровой фазы (PVD) — это систематический многостадийный процесс очистки, предназначенный для удаления всех посторонних материалов. Это не простое протирание; он включает в себя последовательно более тонкие стадии очистки для устранения всего: от видимых смазок и масел до микроскопических частиц, отпечатков пальцев и даже невидимых оксидных слоев, гарантируя, что подложка будет атомарно чистой перед помещением в вакуумную камеру.

Конечная цель подготовки поверхности — обеспечить прямую, беспрепятственную связь между атомами покрытия и атомами подложки. Поскольку PVD — это процесс на атомном уровне, любой загрязнитель — независимо от его размера — действует как физический барьер, который нарушает адгезию, что приводит к отказу покрытия.

Почему скрупулезная подготовка не подлежит обсуждению

PVD-покрытие происходит не в обычной среде. Оно происходит в камере высокого вакуума, где отдельные атомы материала осаждаются на поверхности, создавая новый слой по одному атому за раз.

Проблема загрязнения

Представьте, что это похоже на покраску, но в микроскопическом масштабе. Одна пылинка, невидимая пленка масла от отпечатка пальца или слабый слой окисления на металлической поверхности становятся горой на атомном уровне.

Материал покрытия не может сцепиться с подложкой там, где присутствуют эти загрязнители. Это создает слабое место с самого начала.

Последствия плохой подготовки

Плохая подготовка поверхности является основной причиной отказа PVD-покрытий. Результаты предсказуемы и дорогостоящи:

- Расслоение и шелушение: Покрытие отслаивается от подложки, потому что никогда не достигало надлежащего сцепления.

- Пинхолы (сквозные отверстия): Крошечные непокрытые участки, вызванные микроскопической пылью или частицами, которые не были удалены.

- Плохая эстетика: Мутные поверхности, пятна или неоднородности, вызванные остаточными пленками и отпечатками пальцев.

Многостадийный протокол очистки

Профессиональный процесс подготовки к PVD — это дисциплинированный протокол, который переходит от грубой очистки к атомарно тонкой очисткой. Точные шаги могут варьироваться в зависимости от материала подложки и ее начального состояния, но принципы остаются прежними.

Этап 1: Грубая очистка

Первый шаг — удалить все видимые, крупномасштабные загрязнения. К ним относятся технологические масла, смазки, полировальные составы и общая производственная грязь. Общие методы включают протирку растворителем и паровое обезжиривание.

Этап 2: Ультразвуковая очистка

Затем детали обычно погружают в ванну для ультразвуковой очистки. Этот процесс использует высокочастотные звуковые волны для создания и схлопывания микроскопических пузырьков в чистящем растворе — явление, называемое кавитацией. Это действие обеспечивает мощный, но нежный эффект очистки, который удаляет крошечные частицы из сложных геометрий, швов и резьбовых отверстий, куда не может добраться ручная чистка.

Этап 3: Финальное ополаскивание и сушка

После ультразвуковой очистки детали необходимо тщательно ополоснуть, чтобы удалить остатки моющего средства или чистящего агента. Это почти всегда делается с использованием деионизированной (ДИ) воды, поскольку обычная водопроводная вода оставит минеральные отложения после высыхания.

Сушка должна быть такой же чистой. Детали часто сушат с помощью струй чистого азота или помещают в вакуумную печь, чтобы гарантировать, что влага или новые загрязнители не попадут на поверхность.

Этап 4: Очистка in-situ плазмой (Атомарная очистка)

Для высокопроизводительных применений последний этап очистки происходит внутри PVD-камеры непосредственно перед началом нанесения покрытия. Этот процесс, часто называемый ионным травлением или очисткой распылением, использует активированный газ (например, аргон) для создания плазмы.

Эта плазма бомбардирует поверхность подложки, физически удаляя последние несколько атомных слоев. Это удаляет любые оставшиеся стойкие органические пленки и, что наиболее важно, любые тонкие, естественно образующиеся оксидные слои, которые мгновенно образуются на металлах, подверженных воздействию воздуха. Это оставляет безупречную, активированную поверхность, готовую к максимальной адгезии покрытия.

Распространенные ошибки, которых следует избегать

Успех PVD часто зависит от избегания распространенных ошибок при подготовке.

Риск повторного загрязнения

Деталь чиста настолько, насколько чист ее последний контакт. Прикосновение к идеально очищенной детали голыми руками мгновенно перенесет масла и сведет на нет подготовку. Чистые перчатки без талька и контролируемая среда обязательны после последнего этапа очистки.

Несоответствие материала и метода

Процесс очистки должен быть совместим с подложкой. Использование агрессивного растворителя, подходящего для нержавеющей стали, может легко повредить или уничтожить пластиковую деталь. Всегда проверяйте, что ваши чистящие средства и методы не повредят саму подложку.

Игнорирование невидимых оксидов

Многие команды выполняют отличную внешнюю очистку, но забывают, что большинство металлов (таких как титан, алюминий и сталь) образуют невидимый оксидный слой в течение нескольких секунд после контакта с кислородом. Для критических применений, требующих максимально прочной связи, пропуск in-situ плазменного травления является основной причиной скрытого отказа адгезии.

Выбор правильного пути для вашей цели

Не все PVD-применения требуют одинаково строгого уровня подготовки. Ваша конечная цель определяет необходимую строгость.

- Если ваш основной фокус — декоративная эстетика: Ваша главная забота — удалить все частицы и пленки, вызывающие визуальные дефекты. Тщательная ультразвуковая очистка, ополаскивание ДИ-водой и осторожное обращение имеют решающее значение.

- Если ваш основной фокус — высокопроизводительная функция (например, срок службы инструмента, биосовместимость): Вы не можете идти на компромисс. Каждый этап, включая in-situ плазменное травление для удаления оксидных слоев, необходим для достижения требуемой адгезии и долговечности покрытия.

В конечном счете, успешное PVD-покрытие строится на фундаменте идеально подготовленной поверхности.

Сводная таблица:

| Этап | Процесс | Ключевая цель |

|---|---|---|

| 1 | Грубая очистка | Удаление видимых масел, смазок и грязи |

| 2 | Ультразвуковая очистка | Удаление микроскопических частиц из сложных геометрий |

| 3 | Финальное ополаскивание и сушка | Удаление остатков с использованием деионизированной воды и чистой сушки |

| 4 | Плазменное травление (In-Situ) | Удаление оксидных слоев распылением для связи на атомном уровне |

Достигните безупречной адгезии PVD-покрытия с опытом KINTEK.

Правильная подготовка поверхности — это основа долговечного, высокопроизводительного покрытия. Независимо от того, работаете ли вы с декоративными элементами или критически важными функциональными компонентами, KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для тщательной очистки — от ультразвуковых очистителей до систем плазменного травления. Позвольте нам помочь вам устранить риски загрязнения и обеспечить идеальное сцепление ваших покрытий.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить требования к вашему конкретному субстрату и покрытию!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий