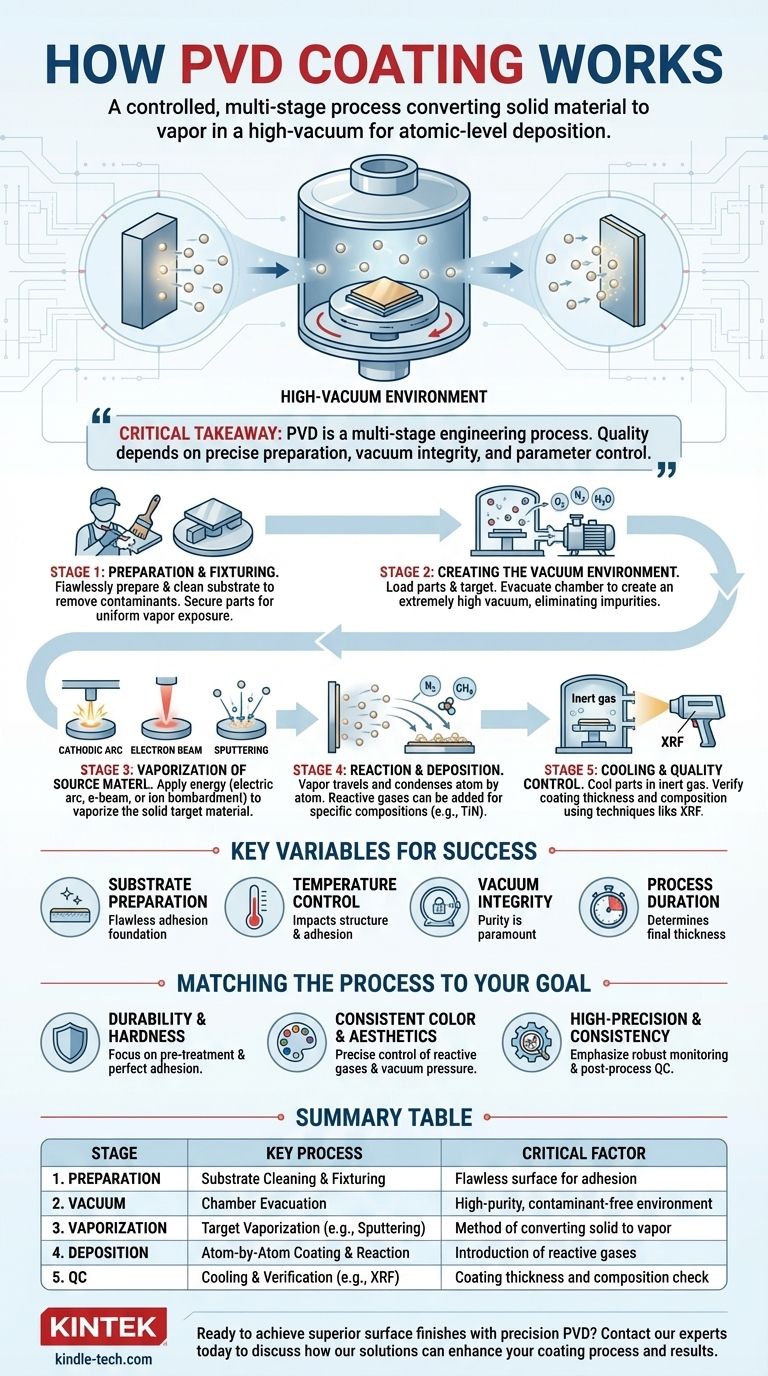

По своей сути, процесс нанесения покрытий методом физического осаждения из паровой фазы (PVD) преобразует твердый материал в пар в среде высокого вакуума, а затем осаждает его, атом за атомом, на поверхность детали. Этот многостадийный процесс включает тщательную подготовку подложки, создание вакуума, испарение исходного материала, осаждение покрытия и внедрение строгого контроля качества.

Ключевой вывод заключается в том, что PVD — это не одно действие, а высококонтролируемый многостадийный инженерный процесс. Качество конечного покрытия определяется в меньшей степени самим осаждением и в большей степени точностью подготовки, целостностью вакуума и контролем параметров процесса, таких как температура и давление.

Основные этапы процесса PVD

Чтобы по-настоящему понять, как работает PVD, лучше всего разбить его на отдельные фазы, которые происходят внутри вакуумной камеры и вокруг нее. Каждый шаг имеет решающее значение для достижения однородного, долговечного и высокоэффективного покрытия.

Этап 1: Подготовка и крепление

Прежде чем начнется какое-либо нанесение покрытия, деталь, подлежащая покрытию — подложка — должна быть безупречно подготовлена. Это часто включает удаление старых покрытий и проведение многоступенчатой интенсивной очистки для удаления любых загрязнений.

После очистки детали монтируются на специальные приспособления. Это крепление необходимо для обеспечения того, чтобы все критические поверхности подвергались воздействию потока пара для равномерной толщины покрытия.

Этап 2: Создание вакуумной среды

Закрепленные детали и исходный материал (мишень) загружаются в камеру PVD. Затем камера герметизируется и откачивается для создания чрезвычайно высокого вакуума.

Этот вакуум не подлежит обсуждению. Он удаляет такие атомы и молекулы, как кислород, азот и водяной пар, которые в противном случае вступали бы в реакцию с паром покрытия, создавая примеси и нарушая целостность и адгезию покрытия.

Этап 3: Испарение исходного материала

После установления вакуума в камеру вводится энергия для испарения твердого материала мишени. Конкретный используемый метод является ключевым отличием в процессах PVD.

Распространенные методы включают:

- Катодная дуга: Для испарения и ионизации металлической мишени используется электрическая дуга с высоким током.

- Электронный луч: Фокусированный пучок высокоэнергетических электронов нагревает и испаряет материал мишени.

- Распыление: Мишень бомбардируется энергичными ионами (часто аргоном) из плазмы, которые физически выбивают атомы с ее поверхности.

Этап 4: Реакция и осаждение

Испаренный материал движется по прямой линии через вакуум и конденсируется на более холодных подложках. Это осаждение происходит атом за атомом, образуя тонкую, плотную и высокоадгезионную пленку.

Для создания определенных составов покрытий (например, нитрида титана для твердости или нитрида циркония для золотого цвета) в камеру точно вводятся реактивные газы, такие как азот или метан. Эти газы вступают в реакцию с металлическим паром, образуя желаемое керамическое соединение на поверхности детали.

Этап 5: Охлаждение и контроль качества

После завершения цикла нанесения покрытия в камеру повторно нагнетается инертный газ для помощи в охлаждении деталей. После извлечения нанесенные на детали компоненты проходят строгий контроль качества.

Используются такие методы, как рентгенофлуоресцентный анализ (XRF), для проверки толщины и состава покрытия, гарантируя, что оно соответствует точным спецификациям, необходимым для применения.

Ключевые переменные, определяющие успешное покрытие

Разница между безупречным покрытием и неудачным заключается в контроле нескольких критических параметров процесса. Понимание их является ключом к оценке качества операции PVD.

Подготовка подложки

Качество покрытия может быть не лучше, чем качество поверхности, на которую оно нанесено. Любые остаточные масла, пыль или оксиды помешают правильной адгезии, что приведет к шелушению или расслоению. Это наиболее частая причина сбоя.

Контроль температуры

Температура подложки во время осаждения существенно влияет на структуру, адгезию и внутреннее напряжение покрытия. Последовательный и надлежащий контроль температуры необходим для получения воспроизводимых результатов.

Целостность вакуума

Поддержание высокой чистоты вакуума на протяжении всего процесса имеет первостепенное значение. Даже микроскопическая утечка может привести к попаданию загрязняющих веществ, которые испортят всю партию, что приведет к получению мягкого, обесцвеченного или плохо прилипшего покрытия.

Продолжительность процесса

Длительность цикла осаждения, обычно от 30 минут до нескольких часов, напрямую определяет конечную толщину покрытия. Это должно точно контролироваться для удовлетворения требований к производительности без создания ненужного внутреннего напряжения.

Соответствие процесса вашей цели

Понимание того, «как» работает PVD, позволяет вам принимать более обоснованные решения в зависимости от вашей конкретной цели. Детали процесса должны быть адаптированы к желаемому результату.

- Если ваш основной акцент — долговечность и твердость: Уделите пристальное внимание стадиям предварительной обработки и очистки, поскольку идеальная адгезия является основой прочного покрытия.

- Если ваш основной акцент — постоянный цвет и эстетика: Точный контроль реактивных газов и вакуумного давления является наиболее важным фактором для достижения целевого цвета от партии к партии.

- Если ваш основной акцент — высокая точность и согласованность: Ищите процессы, которые подчеркивают надежный мониторинг в процессе и контроль качества после процесса, включая проверку толщины и состава.

В конечном счете, успешное покрытие PVD является результатом дисциплинированного и научно контролируемого процесса от начала до конца.

Сводная таблица:

| Этап | Ключевой процесс | Критический фактор |

|---|---|---|

| 1. Подготовка | Очистка подложки и крепление | Безупречная поверхность для адгезии |

| 2. Вакуум | Откачка камеры | Высокочистая среда без примесей |

| 3. Испарение | Испарение мишени (например, распыление) | Метод преобразования твердого вещества в пар |

| 4. Осаждение | Поатомное нанесение покрытия и реакция | Введение реактивных газов (например, азота) |

| 5. Контроль качества | Охлаждение и проверка (например, XRF) | Проверка толщины и состава покрытия |

Готовы достичь превосходной отделки поверхности с помощью прецизионного PVD?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы PVD и расходные материалы, разработанные для обеспечения долговечных, стабильных и высококачественных покрытий, которые требуются вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс нанесения покрытий и результаты.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок