Да, процесс литья коренным образом изменяет свойства материала. Хотя химический состав сплава остается прежним, метод затвердевания расплавленного металла в форме создает уникальную внутреннюю архитектуру, или микроструктуру. Эта микроструктура — размер, форма и расположение внутренних кристаллов материала — в конечном итоге определяет его механические характеристики, включая прочность, пластичность и усталостную долговечность.

Основной вывод заключается в том, что свойства материала определяются не только его химической формулой, но и историей его изготовления. Литье создает особую микроструктуру, которая принципиально отличается от кованой или обработанной детали, что приводит к иному набору инженерных компромиссов.

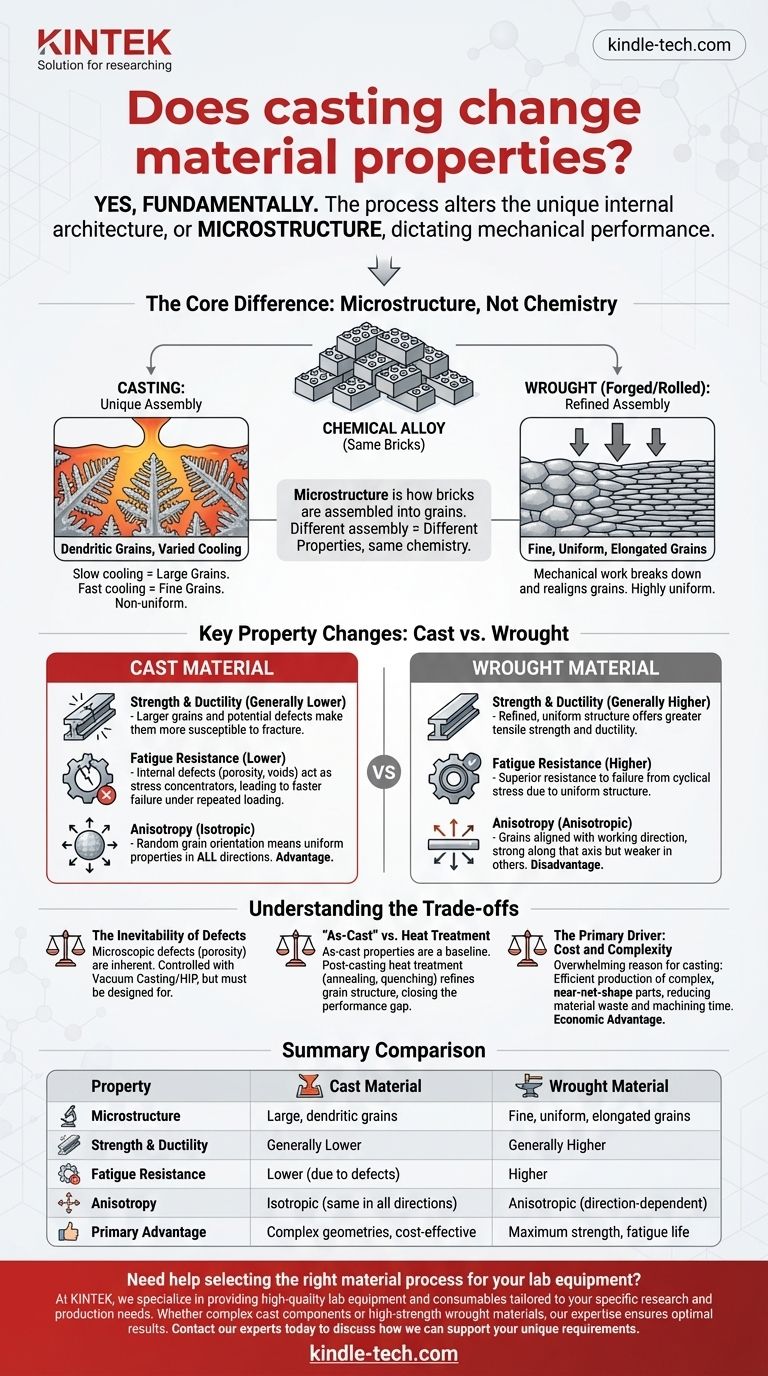

Основное различие: микроструктура, а не химия

Различие между литой деталью и деформированной (кованой, прокаткой или экструдированной) деталью заключается в их внутренней структуре зерен. Это самая важная концепция, которую необходимо понять.

Что такое микроструктура?

Представьте себе атомы материала как отдельные кубики Lego. Химический сплав — это набор кубиков, который у вас есть. Микроструктура — это то, как эти кубики собраны в более крупные кристаллические структуры, называемые зернами. Разная сборка приводит к получению разного конечного объекта, даже при использовании абсолютно одинаковых кубиков.

Как литье создает свою микроструктуру

Во время литья расплавленный металл охлаждается и затвердевает. Этот процесс не является равномерным. Кристаллы, известные как зерна, начинают формироваться и расти, часто в древовидном или дендритном узоре.

Скорость охлаждения имеет огромное значение. Медленное охлаждение позволяет этим зернам расти очень большими, в то время как быстрое охлаждение приводит к более мелкозернистой структуре. Это различие возникает по всей литой детали: поверхность охлаждается быстрее, чем сердцевина.

Микроструктура литых и деформированных материалов

Деформированный материал, такой как стальной кованый пруток, начинается как литая заготовка, но затем подвергается механической обработке под огромным давлением. Этот процесс разрушает крупные, неоднородные литые зерна и выравнивает их в очень мелкую, однородную и вытянутую структуру. Эта усовершенствованная микроструктура является основной причиной того, что деформированные материалы часто прочнее.

Основные изменения свойств литых и деформированных материалов

Из-за этих микроструктурных различий один и тот же сплав будет демонстрировать разные свойства в зависимости от того, был ли он отлит или деформирован.

Прочность и пластичность

Как правило, литой материал будет иметь более низкую прочность на растяжение и пластичность по сравнению с эквивалентным деформированным аналогом. Больший размер зерна и потенциал для микроскопических дефектов в отливках делают их более подверженными разрушению под нагрузкой.

Усталостная долговечность

Это критическое различие. Усталость — это разрушение в результате повторяющихся циклов нагружения и разгрузки. Отливки могут иметь более низкую усталостную долговечность из-за присущей возможности внутренних дефектов, таких как пористость (крошечные пузырьки газа) или усадочные раковины. Эти дефекты действуют как концентраторы напряжений, создавая точки, в которых трещины могут легко инициироваться и расти.

Анизотропия (направленные свойства)

Это одна из областей, где литье имеет явное преимущество. Поскольку зерна в отливке формируются и растут в относительно случайной ориентации, конечная деталь, как правило, изотропна — она обладает одинаковой прочностью и свойствами во всех направлениях.

Деформированные материалы, напротив, анизотропны. Их зерна выровнены в направлении обработки, что делает их очень прочными вдоль этой оси, но более слабыми в других направлениях.

Понимание компромиссов

Выбор литья — это не принятие худших свойств; это сознательный инженерный компромисс для получения значительных преимуществ в других областях.

Неизбежность дефектов

Хотя современные процессы литья строго контролируются, риск микроскопических дефектов присущ процессу затвердевания жидкого металла. Высококачественные литейные цеха используют такие методы, как вакуумное литье и горячее изостатическое прессование (ГИП), для минимизации этих проблем, но возможность всегда существует, и ее необходимо учитывать при проектировании.

Состояние «как отлито» против термообработки

Свойства детали сразу после извлечения из формы (состояние «как отлито») — это всего лишь отправная точка. Постобработка литья, такая как отжиг, нормализация или закалка с отпуском, используется почти всегда. Эти процессы могут измельчать структуру зерен, снимать внутренние напряжения и резко улучшать прочность и вязкость материала, часто сокращая разрыв в производительности с деформированными материалами.

Основной двигатель: стоимость и сложность

Подавляющая причина выбора литья — его способность эффективно производить сложные детали близкой к конечной форме. Создать замысловатую форму, такую как блок двигателя или корпус клапана, путем литья гораздо дешевле и быстрее, чем обрабатывать ее из сплошного куска металла. Это снижает материальные отходы и последующее время обработки, обеспечивая огромное экономическое преимущество.

Принятие правильного выбора для вашего применения

Выбор использования литого или деформированного материала полностью зависит от конкретных требований вашего проекта. Не существует универсально «лучшего» варианта, есть только правильный выбор для поставленной цели.

- Если ваш основной приоритет — максимальная прочность и срок службы при усталости: Для критически важных компонентов, подверженных высоким циклическим нагрузкам, таких как шатуны самолетов или коленчатые валы высокой мощности, кованый деформированный материал, как правило, является лучшим выбором.

- Если ваш основной приоритет — сложная геометрия и снижение затрат: Для деталей со сложными внутренними каналами или сложными внешними формами, таких как корпуса насосов или коллекторы, литье почти всегда является наиболее экономичным и практичным решением.

- Если ваш основной приоритет — однородные, разнонаправленные свойства: Для компонентов, которые испытывают сложные нагрузки с разных сторон, изотропный характер литья может быть значительным конструктивным преимуществом.

Понимая, как производственный процесс формирует внутреннюю структуру материала, вы можете выйти за рамки простого сравнения «прочнее или слабее» и принять обоснованное решение, которое уравновешивает производительность, сложность и стоимость.

Сводная таблица:

| Свойство | Литой материал | Деформированный материал |

|---|---|---|

| Микроструктура | Крупные, дендритные зерна | Мелкие, однородные, вытянутые зерна |

| Прочность и пластичность | Обычно ниже | Обычно выше |

| Усталостная долговечность | Ниже (из-за потенциальных дефектов) | Выше |

| Анизотропия | Изотропный (одинаковый во всех направлениях) | Анизотропный (зависит от направления) |

| Основное преимущество | Сложная геометрия, экономичность | Максимальная прочность, срок службы при усталости |

Нужна помощь в выборе правильного процесса обработки материала для вашего лабораторного оборудования? Выбор между литыми и деформированными материалами имеет решающее значение для производительности и стоимости вашего оборудования. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным исследовательским и производственным потребностям. Независимо от того, работаете ли вы со сложными литыми компонентами или высокопрочными деформированными материалами, наш опыт гарантирует, что вы получите правильное решение для оптимальных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать уникальные потребности вашей лаборатории с помощью точного оборудования и надежных расходных материалов.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Каковы три фактора термообработки? Освоение температуры, времени и скорости охлаждения

- Каковы преимущества газификации биомассы? Превратите отходы в чистую, возобновляемую энергию

- Для чего используются спеченные изделия? От шестерен до медицинских имплантатов — откройте для себя их универсальность

- Какова минимальная температура спекания? Это зависит от температуры плавления вашего материала

- Как лабораторная мешалка влияет на качество продукта МОФ? Освойте точность в негидротермальном синтезе

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху

- Какова причина возникновения дуги? Физика электрического разряда объясняется

- Каковы меры предосторожности при использовании водяной бани?Обеспечение безопасной и эффективной работы в лаборатории