Да, безусловно. Твердая пайка требует значительно более высоких температур, чем мягкая пайка. Общепризнанный международный порог составляет 840°F (450°C); процессы, использующие присадочный металл с температурой плавления выше этой отметки, определяются как твердая пайка, в то время как процессы, использующие присадочный металл с температурой плавления ниже этой отметки, определяются как мягкая пайка.

Основное различие заключается не просто в самой температуре, а в том, что эта температура позволяет достичь. Более высокая температура твердой пайки создает принципиально иную, гораздо более прочную металлургическую связь, в то время как мягкая пайка создает более простую поверхностную адгезию.

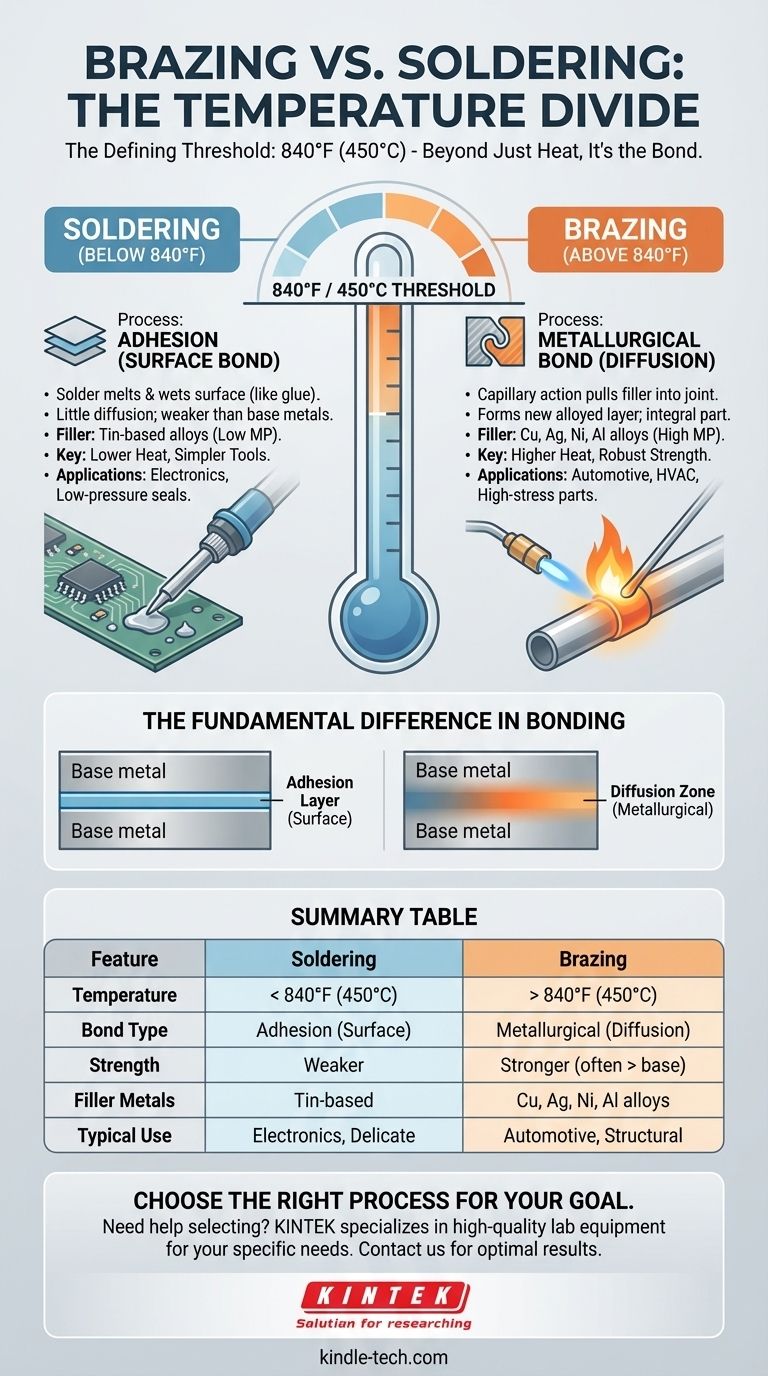

Определяющее различие: Порог 840°F (450°C)

Температура является критическим фактором, который определяет физику соединения и тип используемого присадочного металла.

Что происходит при мягкой пайке (ниже 840°F)

Мягкая пайка — это, по сути, процесс адгезии. Присадочный металл, или припой, плавится и «смачивает» поверхности основных металлов, подобно тому, как клей склеивает два листа бумаги.

Диффузия или образование сплава между припоем и основными деталями минимальны. Прочность соединения ограничивается прочностью самого припоя, который почти всегда намного слабее соединяемых металлов.

Что происходит при твердой пайке (выше 840°F)

Твердая пайка создает настоящую металлургическую связь. При этих более высоких температурах расплавленный присадочный металл втягивается в плотно подогнанное соединение мощной силой, называемой капиллярным действием.

Что более важно, присадочный металл активно диффундирует в поверхность основных металлов, образуя новый легированный слой на границе раздела. Это означает, что паяное соединение становится неотъемлемой частью сборки, а не просто поверхностным контактом.

Как температура определяет присадочный металл

Требуемая температура напрямую влияет на состав присадочного металла.

Припои обычно представляют собой сплавы на основе олова (например, олово-свинец, олово-серебро, олово-медь) с низкой температурой плавления.

Присадки для твердой пайки — это более прочные сплавы на основе меди, серебра, никеля или алюминия, для плавления которых требуется гораздо больше энергии.

Практические последствия: Прочность и применение

Разница между поверхностной связью и металлургической связью имеет огромные последствия для того, как используются эти процессы.

Прочность соединения: Более слабая связь мягкой пайки

Поскольку соединение, выполненное мягкой пайкой, полагается на адгезию, оно лучше всего подходит для применений, где механическая прочность не является основной заботой. Оно идеально подходит для обеспечения электропроводности или простого герметичного уплотнения при низком давлении.

Прочность соединения: Надежная связь твердой пайки

Правильно выполненное соединение, выполненное твердой пайкой, исключительно прочно. Во многих случаях область соединения может быть такой же прочной или прочнее, чем сами основные металлы. Это делает его пригодным для деталей, которые будут подвергаться высоким нагрузкам, вибрации или перепадам температур.

Типичные области применения мягкой пайки

Низкий ввод тепла и ориентация на проводимость делают мягкую пайку стандартом для производства электроники. Она также используется в некоторых медных трубопроводах низкого давления и для соединения хрупких, чувствительных к нагреву компонентов.

Типичные области применения твердой пайки

Прочность и долговечность твердой пайки делают ее незаменимой в требовательных отраслях. Она широко используется для автомобильных деталей (например, радиаторов), компонентов HVAC систем, промышленного инструмента, и даже высококачественной посуды, где соединения должны выдерживать постоянные термические циклы.

Понимание компромиссов

Выбор процесса — это не просто поиск максимальной прочности; это баланс между сложностью, стоимостью и риском.

Цена прочности: Ввод тепла и квалификация

Высокие температуры твердой пайки требуют более мощных источников тепла, таких как горелки или печи. Этот значительный ввод тепла несет риск коробления, деформации или металлургического повреждения основных металлов, если он не контролируется квалифицированным оператором.

Преимущество простоты: Доступность мягкой пайки

Мягкая пайка гораздо более доступна. Низкие требования к нагреву позволяют использовать более простые и дешевые инструменты, такие как паяльник или небольшая горелка. Процесс более снисходителен к новичкам и требует менее строгой подготовки.

Ограничения по материалам и конструкции

Высокий нагрев при твердой пайке делает ее непригодной для соединения компонентов с низкой температурой плавления или для применений, таких как печатные платы, где близлежащие компоненты будут разрушены. Потребность в плотном зазоре для капиллярного действия также предъявляет более высокие требования к конструкции и подгонке деталей.

Принятие правильного решения для вашей цели

Основное требование вашего применения должно определять ваш выбор между этими двумя мощными методами соединения.

- Если ваш основной фокус — максимальная прочность, долговечность и производительность при нагрузке: Твердая пайка — лучший выбор, создающий прочную, постоянную металлургическую связь.

- Если ваш основной фокус — соединение чувствительной электроники или предотвращение деформации основного металла: Мягкая пайка — правильный процесс из-за значительно меньшего и более локализованного ввода тепла.

- Если ваш основной фокус — доступность и простое уплотнение для неконструктивного соединения: Мягкая пайка обеспечивает эффективное и недорогое решение для многих общих задач.

Понимание этого фундаментального температурного разделения является ключом к выбору правильного метода соединения для успешного и надежного результата.

Сводная таблица:

| Процесс | Диапазон температур | Тип связи | Типичные присадочные металлы | Ключевые области применения |

|---|---|---|---|---|

| Мягкая пайка | Ниже 840°F (450°C) | Адгезия (поверхностная связь) | Сплавы на основе олова (например, олово-свинец, олово-серебро) | Электроника, сантехника низкого давления, хрупкие компоненты |

| Твердая пайка | Выше 840°F (450°C) | Металлургическая (диффузионная связь) | Сплавы на основе меди, серебра, никеля или алюминия | Автомобильные детали, системы HVAC, промышленный инструмент, соединения с высокими нагрузками |

Нужна помощь в выборе правильного процесса соединения для вашей лаборатории или производственных нужд? В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным требованиям. Независимо от того, работаете ли вы с чувствительной электроникой или высокопрочными компонентами, наш опыт гарантирует, что вы получите правильные инструменты для оптимальных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для спекания и пайки в вакууме

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление