Да, металлическую деталь можно подвергать термообработке более одного раза. Фактически, повторная термообработка является стандартной и часто необходимой практикой в металлургии. Она используется для исправления предыдущей обработки, которая не соответствовала спецификациям, для изменения свойств детали для последующих этапов производства или как часть многостадийного процесса для достижения высококачественной конечной структуры.

Повторная термообработка — это металлургическая «кнопка сброса». Каждый раз, когда вы правильно нагреваете стальную деталь выше ее критической температуры, вы стираете ее предыдущую кристаллическую структуру, позволяя ей переформироваться в новую. Однако каждый цикл сопряжен с такими рисками, как деформация и потеря углерода, которыми необходимо тщательно управлять.

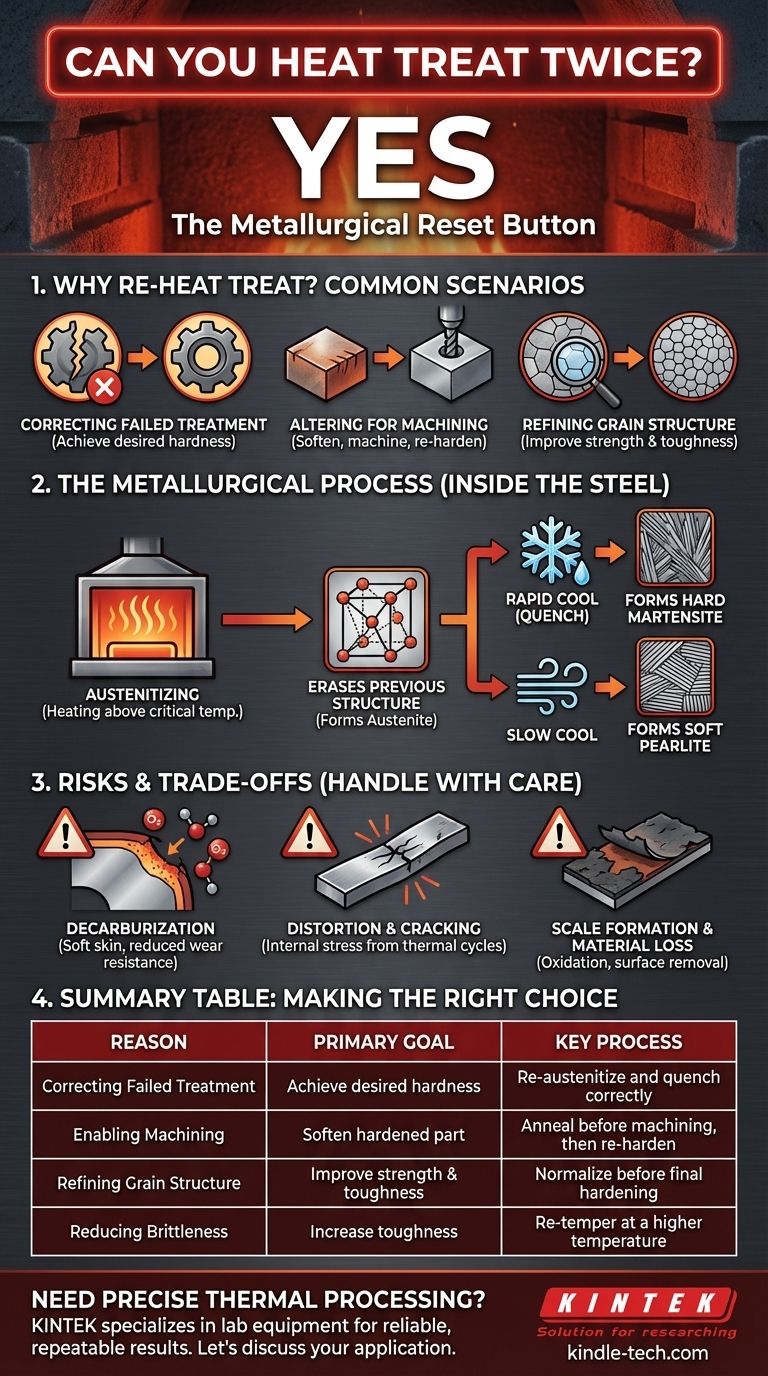

Зачем проводить повторную термообработку? Типичные сценарии

Понимание причин повторной термообработки раскрывает ее важность как корректирующего и стратегического инструмента в производстве и металлообработке.

Исправление неудачной обработки

Если деталь после процесса закалки оказывается слишком мягкой, это означает, что закалка была неудачной. Это может быть связано с низкой скоростью охлаждения или неправильной температурой.

Чтобы исправить это, деталь снова нагревают до ее критической (аустенитизирующей) температуры, а затем правильно закаливают. Эта вторая попытка, если она будет успешной, обеспечит желаемую твердость.

Изменение свойств для механической обработки

Представьте себе деталь, которая была закалена, но теперь требует дополнительного сверления или фрезерования. Попытка механической обработки полностью закаленной детали затруднительна, дорога и может испортить инструмент.

Решением является проведение цикла отжига — особого вида термообработки, который делает металл очень мягким. После отжига и механической обработки деталь может быть повторно закалена и отпущена до требуемых конечных спецификаций.

Улучшение зернистой структуры

Такие процессы, как ковка, могут оставлять металл с крупной, непоследовательной зернистой структурой, что может негативно сказаться на его прочности и вязкости.

Термообработка, называемая нормализацией, часто проводится после ковки для создания более мелкой, более однородной зернистой структуры. За этим следуют окончательные циклы закалки и отпуска для достижения желаемых механических свойств. Это спланированный многостадийный процесс термообработки.

Металлургический процесс: что происходит внутри

Чтобы доверять процессу, вы должны понимать, что происходит на микроскопическом уровне внутри стали.

Стирание предыдущей микроструктуры

Нагрев детали из углеродистой стали выше ее критической температуры (обычно между 760-870°C или 1400-1600°F) преобразует ее внутреннюю кристаллическую структуру в состояние, называемое аустенитом.

Это преобразование эффективно растворяет предыдущую структуру, будь то мягкий перлит (после отжига) или твердый мартенсит (после закалки). Это дает материалу чистый лист.

Новый старт для закалки

Как только сталь полностью аустенитна, она готова к следующему этапу. Последующая скорость охлаждения определяет новую микроструктуру.

Быстрое охлаждение (закалка) образует твердый мартенсит. Медленное охлаждение образует мягкий перлит. Вот почему повторная аустенитизация является ключом к любой повторной термообработке.

Понимание рисков и компромиссов

Хотя повторная термообработка является мощным инструментом, она не лишена последствий. Каждый термический цикл создает напряжение и потенциал для деградации.

Обезуглероживание

Это один из самых значительных рисков. Когда сталь выдерживается при высоких температурах в атмосфере, содержащей кислород, атомы углерода могут мигрировать с поверхности детали.

Это оставляет мягкий, низкоуглеродистый «слой» на компоненте, что вредно для износостойкости и усталостной прочности. Использование контролируемой, бескислородной атмосферы или специализированных покрытий может предотвратить это.

Деформация и растрескивание

Каждый цикл нагрева и быстрого охлаждения создает огромное внутреннее напряжение. Это напряжение может привести к деформации, скручиванию или изменению размеров детали.

Сложные геометрии или детали с толстыми и тонкими участками особенно уязвимы. В тяжелых случаях, особенно если деталь не отпущена должным образом между циклами закалки, это напряжение может привести к растрескиванию.

Образование окалины и потеря материала

Нагрев стали в присутствии воздуха образует темный, чешуйчатый оксидный слой, известный как окалина. Эту окалину необходимо удалить, обычно с помощью пескоструйной обработки или химического травления.

Хотя это незначительно, этот процесс удаляет небольшое количество поверхностного материала с каждым циклом. Для высокоточных деталей эта потеря материала должна быть учтена.

Правильный выбор для вашей цели

Используйте следующие рекомендации для определения вашего подхода.

- Если ваша основная цель — исправление неудачной закалки: Полностью повторно аустенитизируйте деталь, затем снова выполните цикл закалки и отпуска, убедившись, что ваши параметры на этот раз верны.

- Если ваша основная цель — обеспечение механической обработки твердой детали: Выполните полный цикл отжига, чтобы сделать материал максимально мягким, прежде чем приступать к окончательной закалке после механической обработки.

- Если ваша основная цель — улучшение крупнозернистой структуры: Используйте цикл нормализации перед окончательной закалкой и отпуском для получения более прочного и надежного конечного продукта.

- Если ваша основная цель — снижение хрупкости после закалки: Деталь может быть повторно отпущена при более высокой температуре для увеличения ее вязкости (за счет некоторого снижения твердости) без необходимости полной повторной закалки.

Рассматривая каждый термический цикл как преднамеренный и контролируемый шаг, вы получаете возможность точно спроектировать окончательные эксплуатационные характеристики вашего материала.

Сводная таблица:

| Причина повторной термообработки | Основная цель | Ключевой процесс |

|---|---|---|

| Исправление неудачной обработки | Достижение желаемой твердости | Повторная аустенитизация и правильная закалка |

| Обеспечение механической обработки | Смягчение закаленной детали | Отжиг перед механической обработкой, затем повторная закалка |

| Улучшение зернистой структуры | Повышение прочности и вязкости | Нормализация перед окончательной закалкой |

| Снижение хрупкости | Повышение вязкости | Повторный отпуск при более высокой температуре |

Нужна точная термическая обработка для вашей лаборатории или производства?

Повторная термообработка требует точного контроля температуры, чтобы избежать обезуглероживания, деформации и образования окалины. KINTEK специализируется на лабораторном оборудовании и расходных материалах, которые обеспечивают надежные результаты. Наши печи и системы с контролируемой атмосферой разработаны для повторяемых, высококачественных циклов термической обработки, которые требуются для ваших проектов.

Давайте обсудим ваше конкретное применение. Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы найти правильное решение для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вертикальная лабораторная трубчатая печь

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Какова нормальная температура для спекания? Освойте диапазон от 750°C до 1300°C для оптимальных результатов

- Каковы этапы процесса отжига? Освойте 3 стадии для оптимизации свойств материала

- Каково значение этапа вакуумного охлаждения при синтезе графена/TiO2? Обеспечение высокопроизводительных композитов

- Почему важна конечная температура спекания? Ключ к получению прочных и точных компонентов

- Какие проблемы решает горячее изостатическое прессование (ГИП) при производстве карбида кремния? Устранение дефектов для максимальной плотности

- Можно ли использовать пайку для соединения разнородных металлов? Достижение прочных и надежных соединений без плавления

- Как печь для отжига влияет на характеристики нанопленок оксида альфа-железа (alpha-Fe2O3), используемых в фотоанодах солнечных элементов, сенсибилизированных красителем (DSSC)?

- Каков принцип работы вакуумной сушильной печи в наноматериалах? Сохранение целостности пор и предотвращение окисления