В принципе, само PVD-покрытие не ржавеет. Керамические материалы, используемые при физическом осаждении из паровой фазы (PVD), такие как нитрид титана или нитрид циркония, химически инертны и не подвергаются процессу окисления, который мы называем ржавчиной. Однако это не полный ответ. Ржавчина все еще может появиться на объекте с PVD-покрытием, если основной металл, или подложка, подвергается воздействию внешних факторов.

Вопрос не в том, будет ли ржаветь PVD-покрытие, а в том, насколько эффективно оно герметизирует основной металл. Правильно нанесенное PVD-покрытие создает плотный, нереактивный барьер, но любое нарушение — будь то повреждение, дефекты или неполное покрытие — обнажит подложку и позволит ей корродировать.

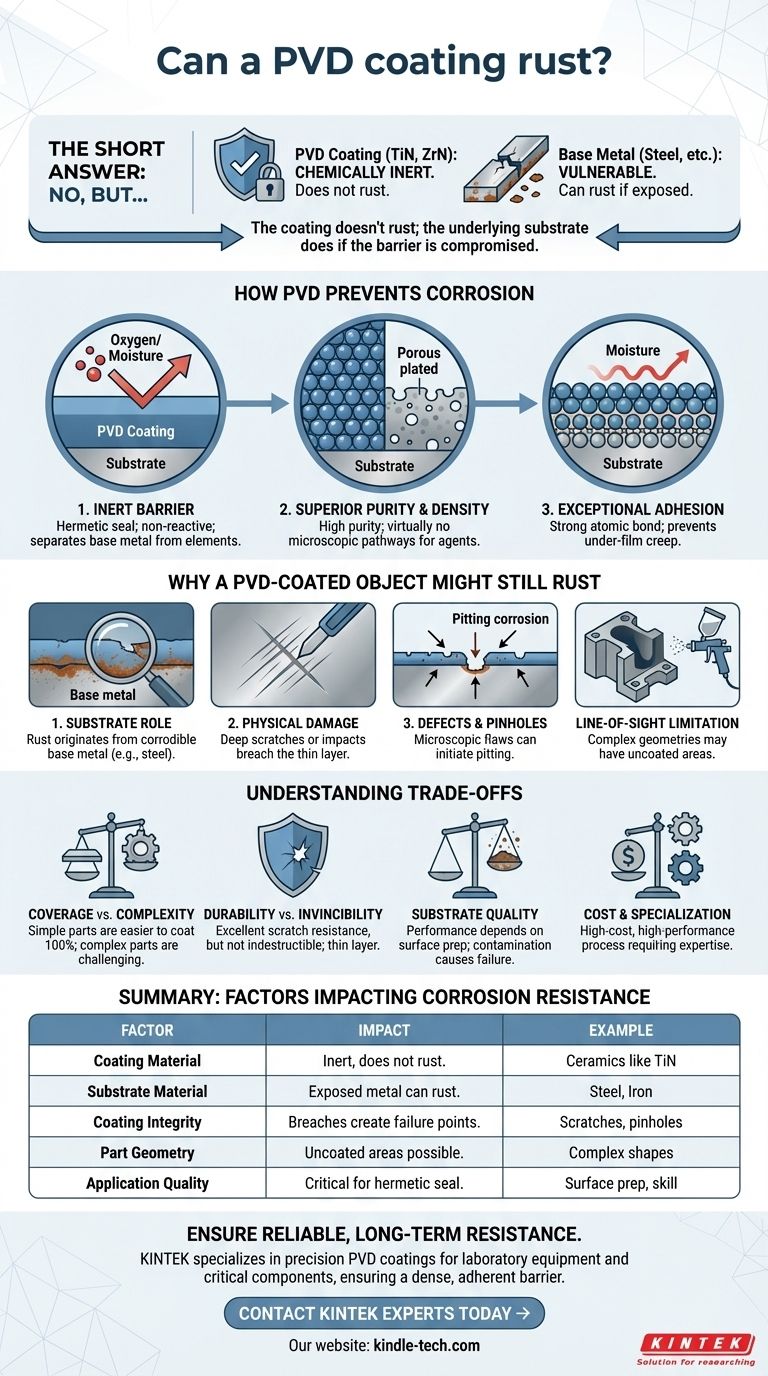

Как PVD-покрытия предотвращают коррозию

Исключительная коррозионная стойкость PVD-покрытия — это не одна характеристика, а результат нескольких интегрированных свойств, работающих как система.

Принцип инертного барьера

PVD-покрытие функционирует, создавая герметичное уплотнение над материалом подложки. Эта тонкая, плотная пленка химически стабильна и нереактивна, физически отделяя основной металл от коррозионных элементов, таких как кислород и влага.

Превосходная чистота и плотность

Процесс PVD создает покрытия исключительно высокой чистоты и плотности. В отличие от гальванического покрытия, которое может иметь присущую ему пористость, хорошо нанесенная PVD-пленка практически не оставляет микроскопических путей для проникновения коррозионных агентов к подложке.

Исключительная адгезия

PVD-покрытия образуют очень прочную, на атомном уровне, связь с подложкой. Эта превосходная адгезия критически важна, так как она предотвращает проникновение влаги под край покрытия и вызывает расслоение или образование пузырей, даже если небольшой участок нарушен.

Почему объект с PVD-покрытием все еще может ржаветь

Когда вы видите ржавчину на детали с PVD-покрытием, коррозия почти всегда исходит от основного металла под ним, а не от самого покрытия. Это происходит по нескольким основным причинам.

Роль подложки

Большая часть ржавчины, наблюдаемой на изделиях с PVD-покрытием, возникает из корродирующей подложки, такой как сталь. PVD-покрытие является щитом, но материал, который оно защищает, остается уязвимым при воздействии.

Выход из строя из-за физического повреждения

Хотя PVD-покрытия чрезвычайно тверды и устойчивы к истиранию, они не являются непобедимыми. Глубокая царапина или значительный удар могут пробить тонкий слой покрытия, создавая отверстие, которое подвергает подложку воздействию окружающей среды и инициирует коррозию.

Дефекты и микропоры

Даже высококачественные PVD-покрытия могут иметь микроскопические микропоры или дефекты. Эти крошечные несовершенства могут служить очагами "питтинговой" коррозии, когда ржавчина начинается на очень маленьком участке, а затем может распространяться под покрытием.

Ограничение "прямой видимости"

Процесс PVD является методом "прямой видимости", что означает, что материал покрытия может осаждаться только на поверхности, которые он может "видеть" от источника. Сложные детали с глубокими углублениями, внутренними каналами или подрезами могут не получить полного покрытия, оставляя непокрытые участки уязвимыми для ржавчины.

Понимание компромиссов

PVD предлагает защиту мирового класса, но успех зависит от понимания его эксплуатационных ограничений. Признание этих компромиссов имеет решающее значение для правильного применения.

Покрытие против сложности

Превосходный барьер PVD наиболее эффективен на деталях с простой геометрией. Для очень сложных деталей обеспечение 100% покрытия является серьезной проблемой и может потребовать специализированных приспособлений и вращения внутри камеры.

Долговечность не означает неуязвимость

Твердость PVD обеспечивает отличную устойчивость к царапинам при повседневном износе. Однако покрытие очень тонкое. Оно может быть пробито острыми, твердыми предметами или в условиях сильных ударов в промышленных условиях, что нарушает его защитную функцию.

Важность качества подложки

Производительность PVD-покрытия напрямую зависит от поверхности, на которую оно наносится. Плохо подготовленная, загрязненная или изначально пористая подложка приведет к плохой адгезии и преждевременному выходу из строя, независимо от качества покрытия.

Стоимость и специализация

PVD — это дорогостоящий, высокопроизводительный процесс, требующий квалифицированных операторов и дорогостоящего оборудования. Это инвестиции в поверхностную инженерию, а не простое, недорогое покрытие.

Правильный выбор для вашего применения

Чтобы эффективно использовать PVD, вы должны согласовать возможности технологии с вашей основной целью.

- Если ваша основная цель — максимальная коррозионная стойкость для критически важной детали: Убедитесь, что конструкция обеспечивает 100% покрытие, и тесно сотрудничайте с вашим поставщиком PVD для его проверки.

- Если ваша основная цель — декоративная отделка с повышенной долговечностью: PVD — отличный выбор, но имейте в виду, что глубокие царапины на таких предметах, как смесители или часы, могут в конечном итоге привести к локальной коррозии основного металла.

- Если вы покрываете геометрически сложные детали: Вы должны сделать устранение ограничений прямой видимости главным приоритетом, возможно, используя многоосное вращение или принимая тот факт, что некоторые внутренние области могут оставаться непокрытыми.

В конечном итоге, рассмотрение PVD не как простой антикоррозийной краски, а как интегрированной системы поверхностной инженерии является ключом к достижению надежной, долгосрочной производительности.

Сводная таблица:

| Фактор | Влияние на коррозионную стойкость |

|---|---|

| Материал покрытия | Керамика, такая как TiN, инертна и не ржавеет. |

| Материал подложки | Открытая сталь или железо под покрытием могут ржаветь. |

| Целостность покрытия | Царапины, микропоры или плохая адгезия создают точки отказа. |

| Геометрия детали | Сложные формы могут иметь непокрытые участки из-за осаждения по прямой видимости. |

| Качество нанесения | Правильная подготовка поверхности и квалифицированное нанесение критически важны для герметичного уплотнения. |

Обеспечьте надежную, долгосрочную коррозионную стойкость ваших компонентов. Производительность PVD-покрытия является интегрированной системой, сильно зависящей от экспертного применения и высококачественной подготовки подложки. В KINTEK мы специализируемся на прецизионных PVD-покрытиях для лабораторного оборудования и критически важных компонентов. Наш опыт обеспечивает плотный, адгезионный барьер, который максимизирует защиту для вашего конкретного применения. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем повысить долговечность и производительность ваших деталей.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Электрохимическая ячейка для оценки покрытий

- Нагревательный элемент из дисилицида молибдена (MoSi2) для электропечей

- Платиновый вспомогательный электрод для лабораторного использования

Люди также спрашивают

- Как инструменты покрываются алмазом? Добейтесь превосходной твердости и низкого трения для ваших инструментов

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности

- Что такое алмазное покрытие CVD? Выращивание сверхтвердого, высокопроизводительного алмазного слоя

- Какова толщина алмазного покрытия CVD? Баланс долговечности и напряжения для оптимальной производительности

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов