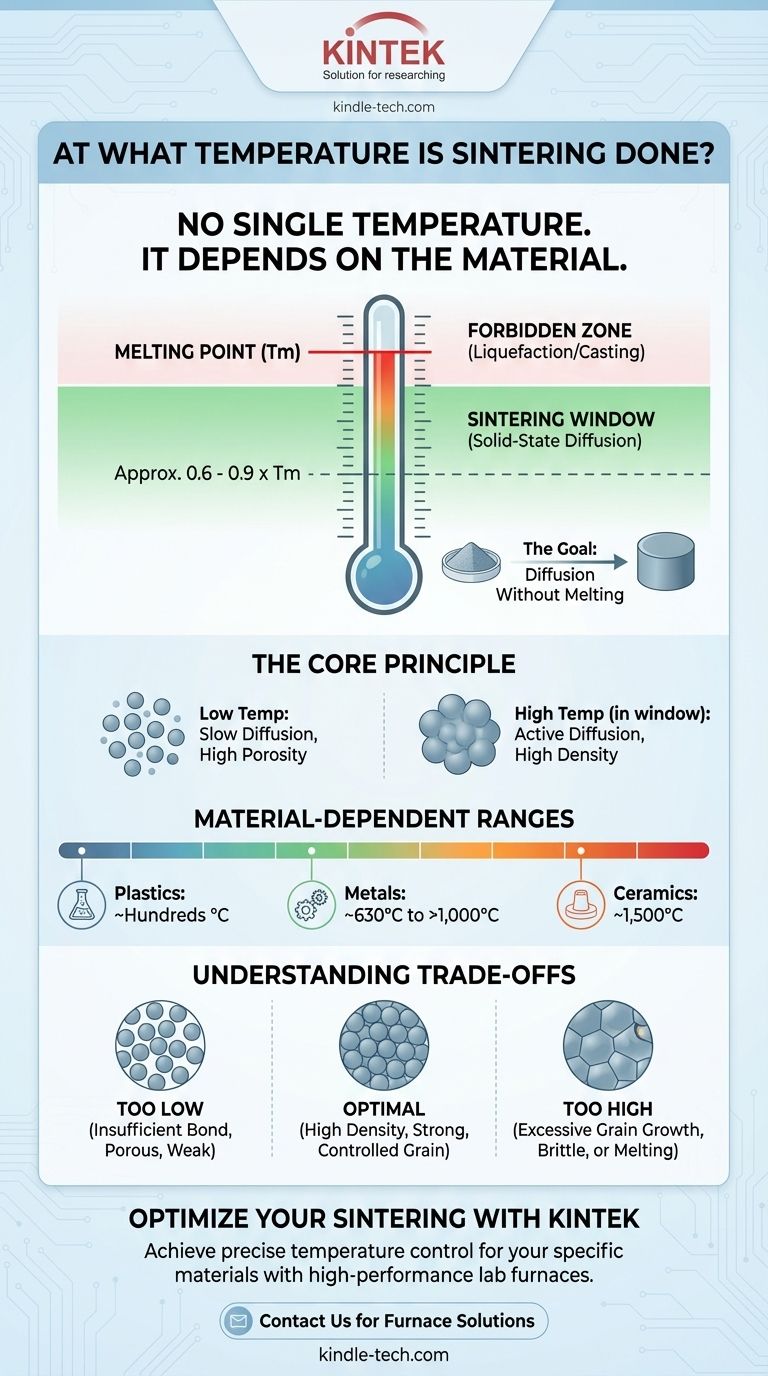

Не существует единой температуры для спекания; оно принципиально зависит от конкретного обрабатываемого материала. Температура должна быть достаточно высокой, чтобы обеспечить атомное сцепление, но оставаться ниже температуры плавления материала. Как общее правило, спекание происходит при температуре, превышающей 60% абсолютной температуры плавления материала, которая может варьироваться от нескольких сотен до более чем 1500°C.

Основная проблема спекания заключается в поиске точного идеального температурного режима. Температура должна быть достаточно высокой, чтобы активировать атомную диффузию, заставляя твердые частицы сливаться, но достаточно низкой, чтобы избежать полного расплавления материала.

Основной принцип: Диффузия без плавления

Спекание — это термический процесс, который превращает порошковый пресс-форму в плотный твердый объект. Температура является основным движущим фактором этой трансформации, определяя скорость и эффективность процесса.

Активация атомной диффузии

Чтобы произошло спекание, атомы на поверхностях соседних частиц порошка должны обладать достаточной энергией для перемещения и образования новых связей. Высокая температура обеспечивает эту кинетическую энергию, способствуя атомной диффузии через границы частиц.

Этот процесс естественным образом уменьшает общую площадь поверхности частиц, стягивая их вместе, уменьшая размер детали и устраняя поры между ними.

Оставаться ниже точки плавления

Критически важно, что спекание — это твердофазный процесс. Цель состоит в том, чтобы частицы слились, никогда не переходя в жидкое состояние.

Если температура достигает температуры плавления (Tm) материала, процесс перестает быть спеканием; это литье. Это разрушит контролируемую микроструктуру, которую должно создать спекание.

Температура по «эмпирическому правилу»

Самое надежное руководство заключается в том, что температура спекания является функцией температуры плавления материала. Процесс обычно требует температуры, составляющей примерно от 0,6 до 0,9 абсолютной температуры плавления материала.

Например, материал, который плавится при 2000°C, вероятно, будет спекаться при температуре от 1200°C до 1800°C.

Почему температуры так сильно различаются

Широкий диапазон температур, наблюдаемый в процессах спекания — от 600°C до более 1500°C — является прямым следствием разнообразия используемых материалов и желаемых конечных свойств.

Тип материала — основной фактор

Различные материалы имеют совершенно разные температуры плавления. Это основная причина широкого диапазона температур спекания.

- Керамика, такая как диоксид циркония, с очень высокой температурой плавления, часто спекается при температурах около 1500°C для достижения максимальной плотности.

- Металлы имеют широкий диапазон: некоторые сплавы спекаются при температуре около 630°C, а другие — значительно выше 1000°C.

- Пластмассы имеют гораздо более низкие температуры плавления и, следовательно, спекаются при соответственно более низких температурах, часто всего на несколько сотен градусов Цельсия.

Цель: Контроль плотности

Температура является прямым рычагом для контроля конечной плотности детали. Более высокие температуры (в соответствующем диапазоне) обычно приводят к более быстрой диффузии и более высокой конечной плотности.

Для многих высокопроизводительных применений цель состоит в том, чтобы приблизиться к 100% теоретической плотности, поскольку это максимизирует прочность и другие механические свойства.

Понимание компромиссов

Выбор температуры спекания — это не просто достижение минимального порога; это баланс со значительными последствиями для конечного продукта.

Недостаточная температура

Если температура слишком низкая, диффузия будет медленной и неполной. Это приводит к получению детали с высокой пористостью, низкой плотностью и плохой механической прочностью. Частицы недостаточно сцепились друг с другом.

Чрезмерная температура

Даже если температура остается ниже точки плавления, установка ее слишком высокой может быть пагубной. Это может вызвать чрезмерный рост зерен, при котором микроскопические кристаллические структуры внутри материала становятся слишком большими. Это иногда может сделать материал более хрупким.

Риск переспекания

Самый очевидный сбой — превышение точки плавления. Это приводит к потере формы детали и образованию литой или полурасплавленной массы, а не точно сформированного спеченного компонента.

Сделайте правильный выбор для вашей цели

Правильная температура спекания определяется материалом и желаемым результатом. Используйте эти принципы для направления ваших размышлений.

- Если ваш основной фокус — понимание концепции: Помните, что спекание происходит в окне выше 60% температуры плавления материала, но строго ниже точки его разжижения.

- Если ваш основной фокус — обработка конкретного материала: Не полагайтесь на общие правила. Найдите установленный цикл спекания для этого конкретного материала, поскольку он был оптимизирован для достижения конкретных результатов.

- Если ваш основной фокус — оптимизация производительности: Рассматривайте температуру как инструмент для контроля плотности и размера зерна, которые являются основными факторами, определяющими механические свойства конечной детали.

В конечном счете, температура является фундаментальным средством управления, которое превращает рыхлый порошок в связное, высокоэффективное твердое тело.

Сводная таблица:

| Категория материала | Типичный диапазон температур спекания | Ключевой фактор |

|---|---|---|

| Керамика (например, диоксид циркония) | ~1,500°C | Очень высокая температура плавления |

| Металлы | ~630°C до >1,000°C | Состав сплава |

| Пластмассы | Несколько сотен °C | Низкая температура плавления |

| Общее правило | 0.6 - 0.9 x Абсолютная температура плавления (Tm) | Атомная диффузия |

Оптимизируйте процесс спекания с помощью KINTEK

Достижение идеального баланса плотности и прочности в ваших спеченных деталях требует точного контроля температуры. Правильная лабораторная печь имеет решающее значение для успеха.

KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании, предназначенном для надежных процессов спекания. Мы предоставляем инструменты, необходимые для достижения идеального температурного режима для ваших конкретных материалов, от металлов и керамики до пластмасс.

Позвольте нам помочь вам:

- Выбрать идеальную печь для вашего температурного диапазона и требований к материалу.

- Обеспечить стабильные результаты с помощью оборудования, созданного для точности и долговечности.

- Расширить возможности вашей лаборатории с помощью решений, адаптированных к вашим исследовательским или производственным целям.

Свяжитесь с нами сегодня, чтобы обсудить ваше применение спекания и найти идеальное решение для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь для вакуумной термообработки молибдена

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Как выбрать температуру прокаливания? Руководство по оптимизации свойств материала

- Каковы результаты прокаливания? Руководство по очистке и трансформации материалов

- Что такое футеровка печи? Инженерная система, защищающая ваши высокотемпературные процессы

- Что такое процесс кальцинации? Руководство по термической очистке и трансформации материалов

- Что влияет на диапазон плавления? Понимание критической роли чистоты и структуры