Знакомо ли вам это? Партия тщательно обработанных металлических компонентов, идеальных до последнего микрона, отправляется в печь термообработки. Через несколько часов она превращается в собрание дорогих разочарований. Поверхность тусклая и покрыта окалиной. Критические размеры сместились. Детали, которые когда-то были идеальными, теперь вышли за пределы допуска, обречены на свалку или дорогостоящий процесс переделки.

Вы вложили значительные средства в современное оборудование с ЧПУ и квалифицированных операторов, но этот последний, решающий этап кажется игрой в лотерею.

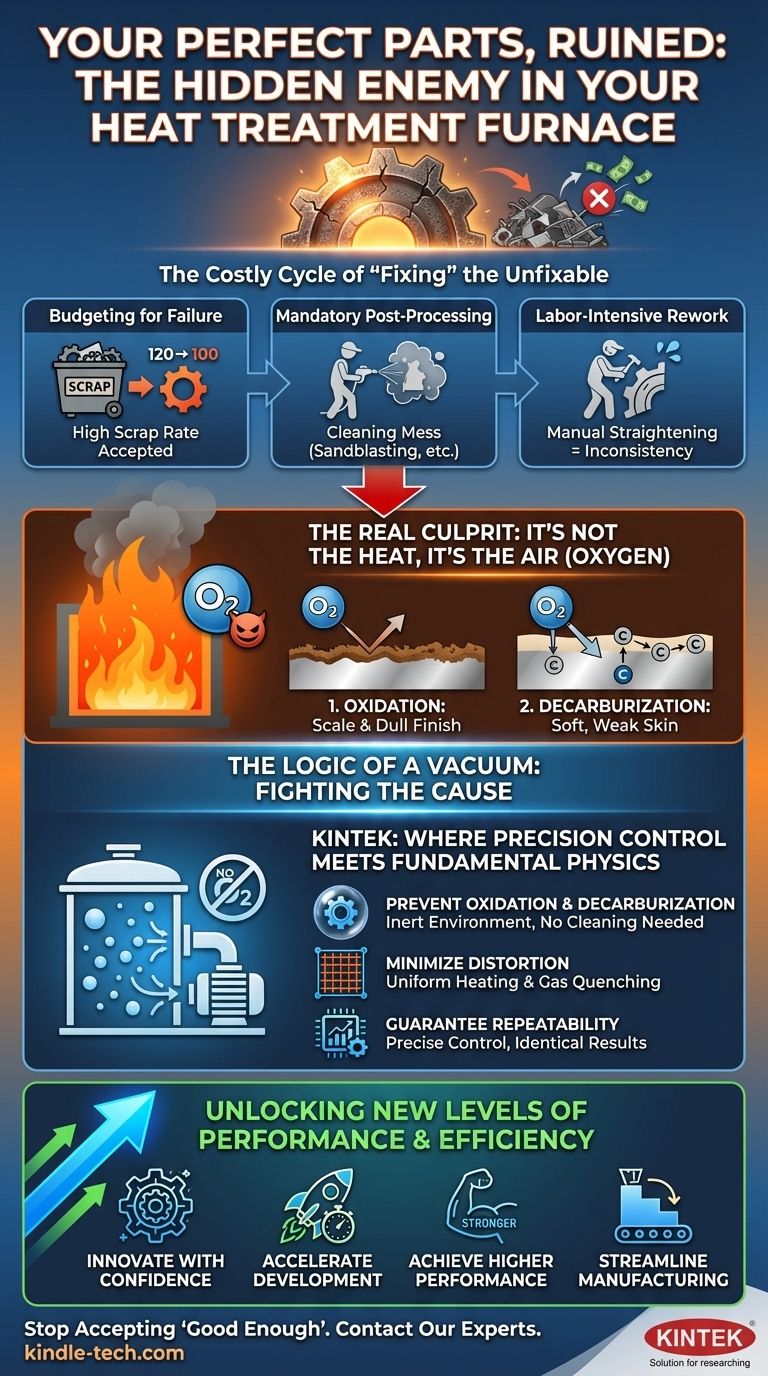

Дорогостоящий цикл "исправления" неисправимого

Для многих высокоточных отраслей промышленности этот сценарий — не случайная авария; это хроническая головная боль, принимаемая как "стоимость ведения бизнеса". Чтобы компенсировать это, команды прибегают к предсказуемой и дорогостоящей рутине:

- Бюджетирование на случай неудачи: Планы производства намеренно включают высокий процент брака. Вы можете произвести 120 деталей, чтобы получить 100, прошедших контроль качества.

- Обязательная постобработка: В рабочий процесс встроены вторичные операции, такие как пескоструйная обработка, шлифовка или травление кислотой, не как опция, а как необходимость для очистки беспорядка, оставленного печью.

- Трудоемкая переделка: Техники тратят бесчисленные часы, пытаясь выпрямить деформированные компоненты, что является ручным процессом, вносящим свои собственные несоответствия.

Это не решения. Это обходные пути, которые маскируют более глубокую проблему и имеют серьезные деловые последствия. Сроки проектов затягиваются, производственные затраты растут, и, что наиболее важно, надежность конечного продукта снижается. Вы не можете быть уверены, является ли компонент действительно оптимальным или просто тем, который был "спасен" от неудачи.

Истинный виновник: дело не в тепле, а в воздухе

Вот поворотный момент. Что, если эти проблемы — окалина, деформация, несоответствие — не являются неизбежными побочными эффектами нагрева? Что, если все они являются симптомами одной, идентифицируемой причины?

Фундаментальная проблема не в высокой температуре. Это кислород в атмосфере печи.

При температурах закалки сталь очень реактивна. При воздействии стандартной атмосферы происходят две разрушительные химические реакции:

- Окисление: Железо в сплаве реагирует с кислородом, образуя хрупкий слой окалины на поверхности. Это то, что портит чистую, яркую отделку вашей обработанной детали и требует агрессивной очистки.

- Обезуглероживание: Углерод — тот самый элемент, который придает стали твердость — буквально вытягивается из поверхностного слоя, реагируя с кислородом. Это создает мягкую, слабую "кожу" на компоненте, снижая его прочность и износостойкость.

Распространенные решения терпят неудачу, потому что они занимаются только последствиями. Шлифовка удаляет окалину, но не восстанавливает потерянный углерод. Выпрямление деформированной детали не устраняет внутренние напряжения, которые вызвали деформацию в первую очередь. Вы лечите симптомы, в то время как болезнь бушует каждый раз, когда вы нагреваете новую партию.

Борьба с причиной, а не с симптомом: логика вакуума

Если присутствие кислорода является первопричиной, единственным истинным решением является полное исключение его из уравнения.

Это простой, но глубокий принцип вакуумной закалки. Выполняя процесс термообработки в камере, откачанной до почти идеального вакуума, вы устраняете кислород, необходимый для протекания этих разрушительных реакций.

Это не просто незначительное улучшение; это фундаментальное изменение процесса. Для достижения этого требуется нечто большее, чем просто горячий ящик. Вам нужен инструмент, разработанный для абсолютного контроля окружающей среды.

KINTEK: где прецизионный контроль встречается с фундаментальной физикой

Вот где становится незаменимым инструмент, разработанный с глубоким пониманием проблемы. Современные вакуумные печи KINTEK — это не просто духовки; это прецизионные инструменты, разработанные для решения основных проблем термообработки.

- Для предотвращения окисления и обезуглероживания: Наши высокопроизводительные вакуумные системы создают химически инертную среду. Детали выходят из печи такими же чистыми и яркими, как и при входе, с идеально сохраненной химией поверхности. Это полностью исключает необходимость постобработки.

- Для минимизации искажений: Традиционные печи нагревают неравномерно, создавая горячие и холодные точки, которые вызывают внутренние напряжения и приводят к деформации. Печи KINTEK разработаны для исключительной равномерности температуры, обеспечивая нагрев и охлаждение всей детали с одинаковой контролируемой скоростью. Это, в сочетании с высокоскоростным газовым охлаждением, минимизирует искажения и поддерживает ваши детали в пределах заданных допусков.

- Для гарантии повторяемости: Весь цикл вакуумной закалки — от откачки и нагрева до выдержки и охлаждения — управляется точным компьютерным контролем. Это фиксирует процесс, обеспечивая идентичные металлургические результаты от партии к партии, из года в год.

Наше оборудование является воплощением решения: оно напрямую нацелено на устранение первопричины сбоя, превращая непредсказуемое искусство в надежную науку.

За пределами простого исправления: открытие новых уровней производительности и эффективности

Когда вы перестаете бороться с симптомами плохой термообработки, вы не просто экономите деньги на браке и переделках. Вы открываете совершенно новые возможности для своего бизнеса.

С надежным, предсказуемым процессом закалки вы можете:

- Инновации с уверенностью: Инженеры могут разрабатывать более сложные, тонкостенные или замысловатые компоненты, не опасаясь, что они деформируются в печи.

- Ускорение разработки продукта: Лаборатории НИОКР могут получать надежные данные о свойствах материала с первой попытки, значительно сокращая циклы тестирования и валидации.

- Достижение более высокой производительности: Обеспечивая усовершенствованную структуру зерна и равномерную твердость, вы можете создавать продукты, которые являются более прочными, стойкими и устойчивыми к усталости — что критически важно для аэрокосмической, медицинской и других критически важных приложений.

- Оптимизация производства: Исключив целые этапы из производственной линии (такие как пескоструйная обработка или выпрямление), вы можете значительно сократить общее время выполнения заказа и быстрее выводить продукты на рынок.

Решение этой старой, назойливой проблемы не просто возвращает вас к нулю; оно продвигает вас вперед. Оно превращает производственное узкое место в конкурентное преимущество.

Пришло время перестать довольствоваться "достаточно хорошим" результатом от вашего процесса термообработки. Если ваша работа требует точности до печи, она заслуживает предсказуемости после нее. Давайте обсудим, как перейти от исправления проблем к созданию новых возможностей для ваших проектов. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Муфельная печь 1800℃ для лаборатории

Связанные статьи

- Изучение основных характеристик трубчатых нагревательных печей

- Усовершенствованные лабораторные печи: коробчатые, муфельные и трубчатые варианты для высокотемпературных применений

- Окончательное руководство по трубчатым печам высокого давления: Применение, типы и преимущества

- Установка тройника для фитинга трубчатой печи

- Универсальность трубчатых печей: руководство по их применению и преимуществам