Принципы проектирования тонкопленочных систем

Свойства пленок

Тонкие пленки обладают рядом физических и химических свойств, которые неразрывно связаны с их толщиной, составом и методом осаждения. Эти свойства многогранны и включают в себяоптические,электрическиеимеханические характеристики, каждая из которых может быть тщательно подобрана для удовлетворения конкретных требований.

Оптические свойства

Оптические свойства особенно важны в таких областях применения, как солнечные батареи и оптические покрытия. Например, показатель преломления и пропускания тонкой пленки можно настроить таким образом, чтобы оптимизировать поглощение или отражение света, тем самым повышая эффективность солнечных батарей или антибликовых покрытий. В таблице ниже приведены некоторые общие оптические свойства и их значение в различных областях применения:

| Оптическое свойство | Значение в различных областях применения |

|---|---|

| Индекс преломления | Управляет изгибом света и может улучшить улавливание света в солнечных батареях. |

| Пропускание | Определяет количество проходящего света, что очень важно для прозрачных проводящих пленок. |

| Отражательная способность | Влияет на количество отраженного света, что важно для антибликовых покрытий. |

Электрические свойства

Электрические свойства, такие как проводимость и удельное сопротивление, жизненно важны в электронных устройствах, где тонкие пленки служат проводящими дорожками или резистивными элементами. Возможность точно контролировать эти свойства позволяет создавать высокопроизводительные схемы и датчики. Например, в гибкой электронике механическая гибкость в сочетании с низким удельным сопротивлением очень важна для надежной работы.

Механические свойства

Механические свойства, включая твердость, эластичность и адгезию, играют важную роль в долговечности и функциональности тонких пленок. Эти свойства особенно важны в тех случаях, когда пленка должна выдерживать механические нагрузки, например, в защитных покрытиях или износостойких слоях. В следующем списке представлены некоторые ключевые механические свойства и их значение:

- Твердость: Определяет устойчивость пленки к царапинам и износу.

- Эластичность: Влияет на способность пленки возвращаться к своей первоначальной форме после деформации.

- Адгезия: Обеспечивает прочное сцепление между пленкой и подложкой, предотвращая расслоение.

Понимая эти свойства и манипулируя ими, исследователи и инженеры могут разрабатывать тонкие пленки, которые отлично зарекомендовали себя в различных областях применения - от преобразования энергии до защитных покрытий.

Технология осаждения пленки

Качество и характеристики тонких пленок в значительной степени зависят от используемого метода осаждения, такого как физическое осаждение из паровой фазы (PVD), химическое осаждение из паровой фазы (CVD) и метод раствора. Каждый метод обладает определенными преимуществами для конкретных материалов и применений.

Физическое осаждение из паровой фазы (PVD)

PVD предполагает испарение или напыление материала с образованием тонкой пленки. Этот метод особенно удобен для получения высококачественных пленок с отличной адгезией и низким уровнем загрязнения. Он широко используется в полупроводниковой промышленности для приложений, требующих точного контроля толщины и однородности пленки.

Химическое осаждение из паровой фазы (CVD)

CVD, с другой стороны, основывается на химических реакциях для осаждения материала на подложку. Эта технология универсальна и может быть адаптирована к различным материалам, что делает ее подходящей для применения в самых разных областях - от солнечных батарей до оптических покрытий. CVD позволяет создавать сложные многослойные структуры с заданными свойствами.

Метод раствора

Растворный метод предполагает нанесение жидкого прекурсора, который в процессе осаждения вступает в химические реакции. Этот метод экономически эффективен и масштабируем, что делает его идеальным для крупномасштабных применений, таких как солнечные батареи и гибкая электроника. Она позволяет осаждать широкий спектр материалов с различными свойствами.

Каждый метод осаждения имеет свой набор технологических параметров, включая температуру, давление и атмосферу, которые необходимо тщательно контролировать для достижения желаемых свойств пленки. Таким образом, выбор метода имеет решающее значение для обеспечения функциональности и надежности тонкопленочной системы.

| Метод осаждения | Преимущества | Подходящие области применения |

|---|---|---|

| PVD | Высокое качество, отличная адгезия, низкий уровень загрязнения | Полупроводниковая промышленность, оптические приборы |

| CVD | Универсальность, адаптируемость к различным материалам | Солнечные элементы, оптические покрытия, многослойные структуры |

| Растворный метод | Экономически эффективный, масштабируемый | Солнечные панели, гибкая электроника, крупномасштабные приложения |

Таким образом, выбор подходящей технологии осаждения играет ключевую роль в определении характеристик и производительности тонких пленок, влияя на их применимость в различных отраслях промышленности.

Дизайн слоя пленки

Разработка слоя пленки - это тщательный процесс, который включает в себя несколько критических моментов, каждый из которых играет ключевую роль в определении общей производительности и функциональности тонкопленочной системы. К ключевым факторам относятсятолщина слоятолщина слоясочетание материаловипоследовательность слоев.

Толщина слоя

Толщина каждого слоя - это фундаментальный параметр, который напрямую влияет на оптические, электрические и механические свойства пленки. Например, слишком тонкий слой может не обеспечить необходимую защиту или функциональность, а слишком толстый слой может привести к ненужным потерям материала и потенциальным проблемам с производительностью. Поэтому точный контроль толщины слоя очень важен для достижения оптимальных результатов.

Комбинация материалов

Выбор правильных материалов для каждого слоя - еще один важнейший аспект разработки слоев пленки. Различные материалы обладают различными физическими и химическими свойствами, которые можно использовать для достижения определенных функциональных возможностей. Например, сочетание проводящих и изолирующих материалов может использоваться для создания функционального градиента внутри пленки, повышая ее общую производительность. Совместимость и взаимодействие между материалами также должны быть тщательно продуманы, чтобы избежать потенциальных проблем в процессе осаждения.

Последовательность слоев

Расположение слоев, или последовательность, в которой они осаждаются, не менее важна. Порядок расположения слоев может существенно повлиять на характеристики пленки, поскольку каждый слой взаимодействует с теми, что находятся выше и ниже его. Например, в оптических покрытиях последовательность слоев может влиять на способность пленки уменьшать отражение и увеличивать пропускание. Поэтому последовательность слоев должна быть тщательно спланирована для достижения желаемого результата.

В целом, разработка слоя пленки - сложный процесс, требующий тщательного учета толщины слоя, выбора материала и последовательности слоев. Каждый из этих факторов напрямую влияет на общую производительность и функциональность тонкопленочной системы, что делает их важнейшими параметрами в процессе проектирования.

Примеры проектирования тонкопленочных систем

Тонкопленочная конструкция солнечных элементов

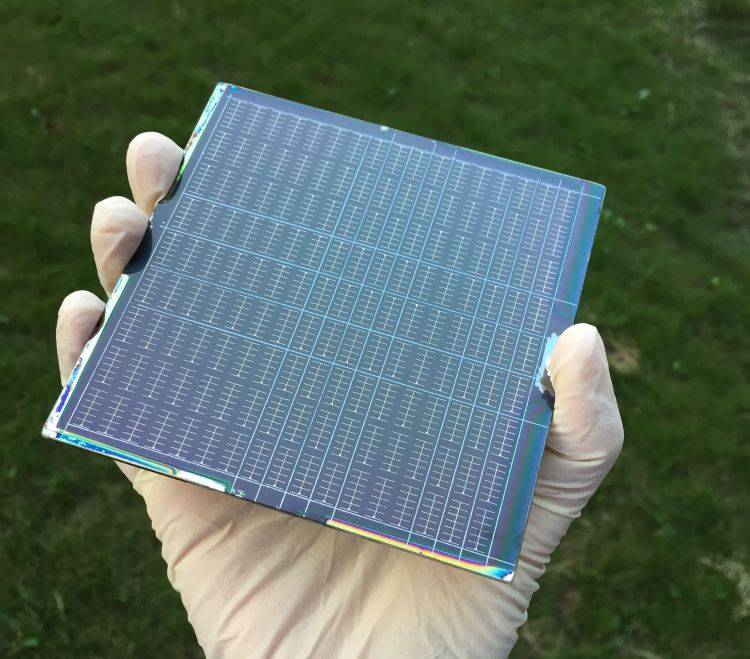

Солнечные элементы используют возможности тонкопленочной технологии для преобразования световой энергии в электрическую. Эта сложная конструкция включает в себя несколько ключевых слоев, каждый из которых играет решающую роль в оптимизации эффективности преобразования энергии.

Основной слой - светопоглощающий, который улавливает солнечные лучи и преобразует их в электрическую энергию. Этот слой обычно состоит из таких материалов, как аморфный кремний, теллурид кадмия или селенид индия-галлия-меди, каждый из которых выбирается за свои уникальные спектры поглощения и эффективность преобразования.

Прозрачные проводящие пленки (TCF) необходимы для направления генерируемого электрического тока к выходным клеммам. Эти пленки, часто изготовленные из оксида индия-олова (ITO) или легированного оксида цинка, должны быть очень прозрачными, чтобы максимизировать поглощение света, сохраняя при этом отличную электропроводность.

Защитные слои, такие как антибликовые и барьерные пленки, также являются неотъемлемой частью конструкции. Антибликовые покрытия уменьшают потери света за счет минимизации отражения, тем самым повышая общую эффективность солнечного элемента. Барьерные пленки, с другой стороны, защищают чувствительные внутренние слои от воздействия таких факторов окружающей среды, как влага и кислород, которые со временем могут ухудшить характеристики.

Взаимодействие этих слоев тщательно продумано, чтобы каждый из них вносил оптимальный вклад в работу солнечного элемента. Такой многослойный подход не только повышает эффективность преобразования энергии, но и продлевает срок службы солнечного элемента, делая тонкопленочную технологию краеугольным камнем современных фотоэлектрических систем.

Тонкопленочный дизайн для оптических покрытий

Оптические покрытия, такие как антибликовые, тщательно разрабатываются с учетом принципов интерференции света и многослойных структур, что позволяет увеличить пропускание и минимизировать отражение. Эти покрытия являются неотъемлемой частью огромного количества приложений, от бытовой электроники до передовых научных приборов. Основными материалами, используемыми в этих покрытиях, часто являются диоксид кремния (SiO2) и фторид магния (MgF2), которые выбираются за их отличительные оптические свойства и совместимость с различными методами осаждения.

Дизайн оптических покрытий выходит за рамки простого выбора материала; он включает в себя сложное взаимодействие толщины слоев и показателей преломления. Например, распределенные брэгговские отражатели (DBR) являются ярким примером того, как чередующиеся слои материалов с высоким и низким коэффициентом преломления осаждаются для достижения высокой отражательной способности. Для создания таких слоев часто используется техника осаждения под косым углом, что приводит к отражательной способности, близкой к теоретическим предсказаниям, например, DBR из одного материала с тремя периодами достигает отражательной способности 72,7%.

Более того, оптические покрытия не ограничиваются статичными приложениями. Они играют ключевую роль в динамичных средах, таких как гибкие дисплеи, где покрытие должно сохранять свою целостность и производительность при изменяющихся механических нагрузках. Такая адаптивность подчеркивает универсальность и прочность оптических покрытий в современных технологиях.

По сути, разработка тонкопленочных оптических покрытий - это тонкое сочетание научной точности и практического применения, обеспечивающее оптимальный вклад каждого слоя в общие оптические характеристики. Такой тщательный подход гарантирует, что покрытия не только соответствуют, но и превосходят функциональные требования предполагаемых применений.

Особенности проектирования тонкопленочных систем

Выбор материала

Выбор материалов имеет решающее значение для успешного проектирования тонких пленок, поскольку он напрямую влияет на их производительность и функциональность. При выборе материала необходимо учитывать несколько важнейших факторов, включая физические и химические свойства материалов, их совместимость с подложкой и потенциальные взаимодействия, которые могут возникнуть в процессе осаждения.

Физические и химические свойства

Физические и химические свойства материалов являются основополагающими для процесса проектирования. Эти свойства могут включать в себя:

- Оптические свойства: Прозрачность, отражательная способность и поглощающая способность, которые имеют решающее значение для таких приложений, как оптические покрытия и солнечные батареи.

- Электрические свойства: Проводимость и удельное сопротивление, необходимые для электронных и фотоэлектрических приложений.

- Механические свойства: Твердость, гибкость и износостойкость, которые важны для долговечности и надежности.

Совместимость с подложками

Совместимость с подложкой - еще один ключевой момент. Материал подложки может существенно повлиять на адгезию и стабильность тонкой пленки. К распространенным материалам подложек относятся:

- Кремний: Широко используется в полупроводниковых приложениях.

- Стекло: Популярно в оптике и дисплеях.

- Пластмассы: Используются в гибкой электронике и упаковке.

Потенциальные взаимодействия во время осаждения

Потенциальные взаимодействия во время осаждения могут привести к изменению свойств пленки. Такие методы, как физическое осаждение из паровой фазы (PVD), химическое осаждение из паровой фазы (CVD) и метод раствора, оказывают уникальное влияние на взаимодействие материалов. Например:

- PVD: Обычно приводит к получению высококачественных пленок с хорошей адгезией, но может требовать вакуумных условий.

- CVD: Позволяет осаждать сложные соединения, но может требовать высоких температур и химических реакций.

- Растворный метод: Предлагает экономически эффективный подход для крупномасштабного производства, но может потребовать последующей обработки для достижения оптимальных характеристик.

Тщательно выбирая материалы и учитывая эти факторы, инженеры могут разрабатывать тонкие пленки, отвечающие конкретным требованиям к производительности и условиям применения.

Оптимизация процесса подготовки

Процесс осаждения является критически важным фактором, определяющим качество пленки, и требует тщательной оптимизации для приведения его в соответствие с желаемыми свойствами пленки. Такая оптимизация включает в себя двойной подход: выбор подходящих методов осаждения и точную настройку ключевых параметров процесса.

Методы осаждения

Существуют различные методы осаждения, каждый из которых подходит для разных материалов и областей применения. К распространенным методам относятся:

- Физическое осаждение из паровой фазы (PVD): Подходит для получения высококачественных, плотных пленок, часто используется в приложениях, требующих отличных механических и электрических свойств.

- Химическое осаждение из паровой фазы (CVD): Идеально подходит для сложных высокотемпературных пленок, обеспечивая точный контроль над составом и толщиной пленки.

- Растворный метод: Предпочтителен для покрытий большой площади и гибких подложек, позволяя осаждать пленки с различными функциональными свойствами.

Параметры процесса

Точная настройка параметров процесса необходима для достижения оптимальных характеристик пленки. К ключевым параметрам относятся:

| Параметр | Влияние на качество пленки |

|---|---|

| Температура | Влияет на адгезию, плотность и напряжение пленки. Более высокие температуры часто приводят к образованию более плотных, менее напряженных пленок, но могут также привести к повреждению подложки. |

| Давление | Влияет на средний свободный путь частиц, влияя на плотность и однородность пленки. При низком давлении обычно получаются более плотные пленки, а высокое давление может повысить адгезию пленки. |

| Атмосфера | Определяет химическую среду пленки, влияя на ее состав и свойства. Для предотвращения нежелательных реакций часто используются контролируемые атмосферы (например, инертные газы). |

Тщательный выбор технологии осаждения и оптимизация этих параметров позволяют получать пленки с желаемыми оптическими, электрическими и механическими свойствами, что обеспечивает их пригодность для широкого спектра применений.

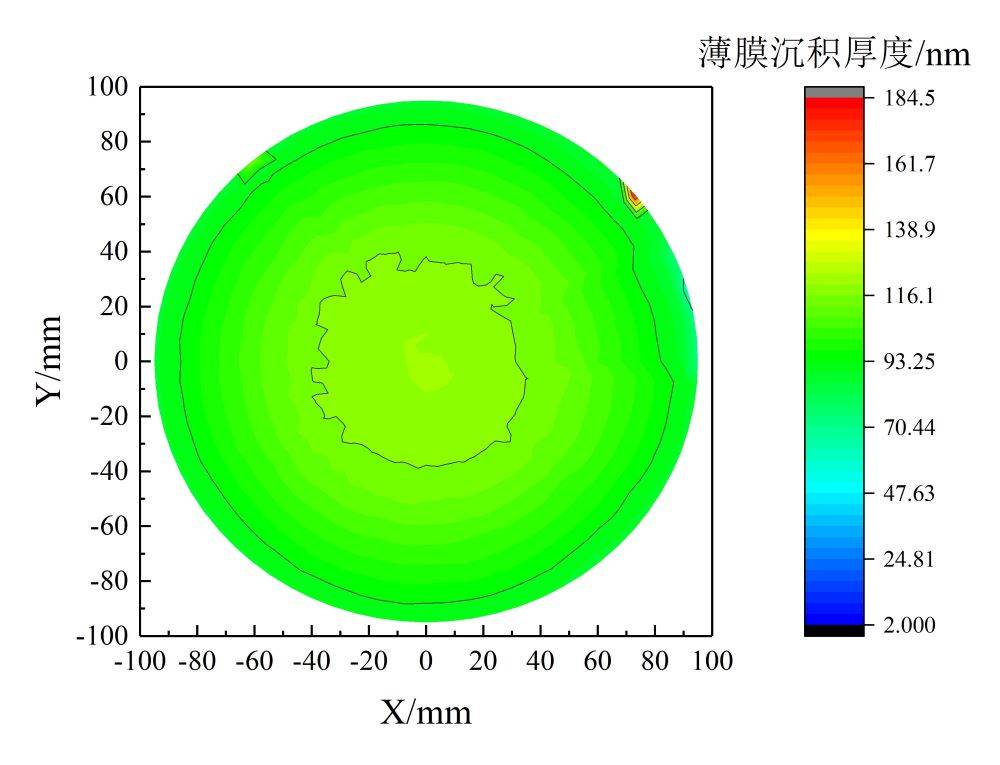

Толщина и однородность пленки

Точный контроль толщины пленки имеет первостепенное значение для обеспечения функциональной надежности и стабильности тонкопленочных систем. Неравномерность слоя пленки может привести к множеству проблем, включая нестабильную работу и потенциальное повреждение оборудования. Это особенно важно в тех областях применения, где однородность толщины осажденного покрытия имеет большое значение.

Например, при изготовлении солнечных батарей даже малейшее отклонение в толщине пленки может существенно повлиять на эффективность преобразования энергии. Аналогичным образом, в оптических покрытиях неоднородная толщина пленки может привести к различиям в оптических свойствах материала, тем самым влияя на характеристики конечного продукта.

Чтобы добиться оптимальной толщины и однородности пленки, необходимо управлять различными факторами, такими как скорость осаждения, температура и другие параметры процесса. Для тонких пленок часто достаточно умеренной скорости осаждения, в то время как для более толстых пленок может потребоваться более высокая скорость осаждения. Цель состоит в том, чтобы найти баланс между требованиями скорости и необходимостью точного контроля толщины пленки.

| Фактор | Влияние на толщину и однородность пленки |

|---|---|

| Скорость осаждения | Контролирует скорость осаждения пленки, влияя на ее толщину и однородность. |

| Температура | Влияет на микроструктуру и адгезию пленки, что очень важно для поддержания равномерной толщины. |

| Параметры процесса | Включают такие факторы, как давление и атмосфера, которые должны быть оптимизированы для обеспечения стабильного качества пленки. |

Чтобы избежать завышения или занижения требований к однородности, важно понимать специфику применения. Для этого необходимо досконально знать желаемые свойства пленки, такие как коэффициент преломления, и то, как они взаимодействуют с подложкой и другими слоями в системе. Правильная адгезия между тонкой пленкой и подложкой также крайне важна для предотвращения расслоения, которое может привести к выходу продукта из строя. В достижении этой цели играют роль такие факторы, как техника осаждения, подготовка подложки и обработка межфазных поверхностей.

Процесс постобработки

Процессы постобработки играют ключевую роль в улучшении характеристик и стабильности тонких пленок. Такие методы, какотжиг искрайбирование обычно используются для улучшения этих свойств. Отжиг, например, предполагает нагрев пленки до определенной температуры и последующее медленное охлаждение, что позволяет снизить внутренние напряжения и улучшить структурную целостность пленки. Нанесение надписей, с другой стороны, используется для создания точных узоров или разбиения пленки на более мелкие участки, что часто необходимо для таких приложений, как солнечные батареи.

Эти процессы последующей обработки могут существенно изменить микроструктуру и свойства пленки. Например, отжиг может привести к рекристаллизации зерен, повышая механическую прочность и электропроводность пленки. Аналогичным образом, нанесение насечек может улучшить гибкость пленки и ее адгезию к подложке. Однако эти преимущества связаны с необходимостью тщательной настройки в соответствии с конкретными требованиями приложения.

| Процесс | Описание | Влияние на свойства пленки |

|---|---|---|

| Отжиг | Нагрев и медленное охлаждение | Улучшает структурную целостность, снижает внутренние напряжения, повышает механическую прочность и электропроводность |

| Нанесение надписей | Создание точных узоров или разбивка на части | Улучшает гибкость и адгезию, что необходимо для таких применений, как солнечные батареи. |

Выбор процесса последующей обработки и соответствующие параметры, такие как температура и продолжительность отжига или точность нанесения надписей, должны быть тщательно подобраны в соответствии с предполагаемым использованием пленки. Это гарантирует, что пленка не только соответствует, но и превосходит ожидания по производительности, заложенные на начальном этапе проектирования.

Функциональное тестирование и оценка

После завершения этапа проектирования необходимо подвергнуть тонкопленочную систему тщательному функциональному тестированию и оценке. Этот важнейший этап гарантирует, что система не только соответствует, но и превосходит заданные эксплуатационные характеристики. Схема тестирования включает в себя полный набор оценок, каждая из которых тщательно разработана для исследования различных аспектов функциональности пленки.

Ключевые тесты при оценке функциональности

-

Оптические испытания: Оно включает в себя измерение оптических свойств пленки, таких как пропускание, отражение и поглощение. Эти показатели имеют решающее значение, особенно в таких областях применения, как оптические покрытия и солнечные батареи, где необходимо точное управление светом.

-

Электрические испытания: Электрические свойства пленки, включая проводимость и удельное сопротивление, оцениваются на предмет их соответствия проектным спецификациям. Это особенно важно для электронных применений, где пленка выступает в качестве компонента в схемах.

-

Экологические испытания: Для проверки долговечности и стабильности пленки ее подвергают воздействию различных условий окружающей среды. Эти испытания имитируют реальные сценарии, такие как колебания температуры, влажность и химическое воздействие, чтобы оценить стойкость пленки.

Важность всесторонней оценки

Тщательность этих испытаний имеет первостепенное значение. Любые недостатки, обнаруженные на этом этапе, могут быть устранены до развертывания пленочной системы, что позволит снизить вероятность потенциальных отказов и повысить общую надежность. Каждое испытание позволяет получить ценные данные, которые способствуют оптимизации характеристик пленки, обеспечивая ее оптимальное функционирование в предполагаемом применении.

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Флоат-стекло из натриево-кальциевого стекла для лабораторного использования

- Стекло с антибликовым AR-покрытием в диапазоне длин волн 400-700 нм

- Термостойкий оптический кварцевый стеклолист

Связанные статьи

- Почему PECVD необходима для производства микроэлектронных устройств

- CVD-машины для нанесения тонких пленок

- Понимание PECVD: руководство по химическому осаждению из паровой фазы с плазменным усилением

- Химическое осаждение из паровой фазы с расширенной плазмой (PECVD): Исчерпывающее руководство

- Полное руководство по обслуживанию оборудования PECVD