Введение в покрытия PECVD

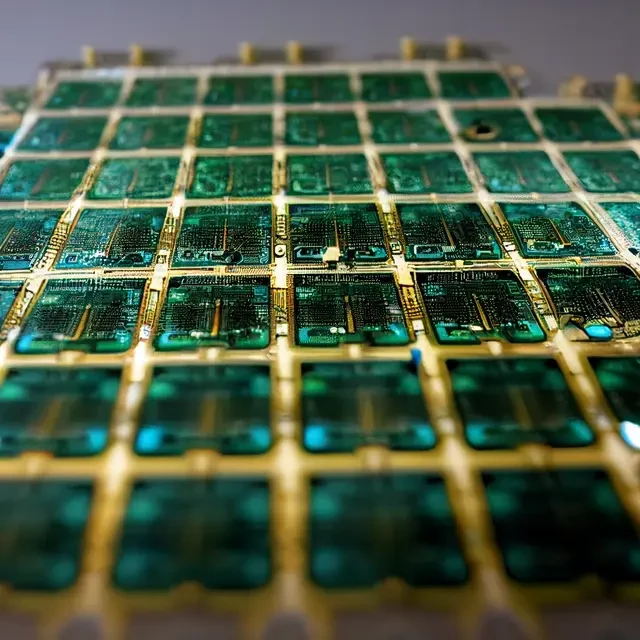

PECVD (химическое осаждение из паровой фазы с плазменным усилением) представляет собой тип процесса осаждения тонких пленок, который широко используется для создания покрытий на различных подложках. В этом процессе плазма используется для осаждения тонких пленок из различных материалов на подложку. PECVD — это разновидность процесса CVD (химическое осаждение из паровой фазы), в котором используется плазма для усиления химических реакций, происходящих в процессе осаждения. Покрытия PECVD обладают рядом преимуществ по сравнению с традиционными покрытиями CVD, включая лучший контроль над свойствами пленки, более высокую скорость осаждения и возможность наносить более широкий спектр материалов. Покрытия PECVD используются в различных областях, включая полупроводники, солнечные элементы и оптические покрытия.

Оглавление

Преимущества PECVD перед CVD

PECVD (химическое осаждение из паровой фазы с плазменным усилением) стало более популярным, чем CVD (химическое осаждение из паровой фазы) в области осаждения тонких пленок благодаря своим многочисленным преимуществам. В этом разделе мы подробно обсудим эти преимущества.

Более низкие температуры осаждения

Одним из основных преимуществ PECVD по сравнению с CVD является то, что его можно проводить при более низких температурах, что делает его более подходящим для термочувствительных материалов. Температуры PECVD варьируются от комнатной температуры до 350°C, в то время как стандартные температуры CVD обычно проводятся в диапазоне от 600°C до 800°C. Эта функция обеспечивает успешное применение в ситуациях, когда более высокие температуры CVD могут потенциально повредить устройство или подложку, на которую наносится покрытие.

Лучшее покрытие и единообразие

Поскольку CVD представляет собой диффузионный газовый процесс, он обеспечивает лучшее покрытие неровных поверхностей, таких как траншеи или стены, с относительно высокой конформностью. В качестве альтернативы, покрытия PVD (физическое осаждение из паровой фазы) наносятся на линии прямой видимости и, следовательно, могут привести к большей изменчивости толщины тонкой пленки, если неровности закрывают участки от покрытия. PECVD в значительной степени снижает проблему прямой видимости для обеспечения высокого соответствия тонких пленок, поскольку поток плазмы может окружать подложку.

PECVD также позволяет в большей степени контролировать процесс осаждения, что приводит к более однородным и точным покрытиям. Изменяя параметры плазмы, можно добиться превосходного контроля свойств материала, включая плотность и твердость, чистоту, шероховатость или показатель преломления оптических пленок. PECVD обеспечивает одну из самых высоких скоростей осаждения, сохраняя при этом высокое качество пленки.

Уникальные покрытия с особыми характеристиками

Использование плазмы в PECVD также позволяет создавать покрытия с уникальными свойствами, такими как повышенная твердость, адгезия и устойчивость к коррозии. PECVD может производить уникальные соединения и пленки, которые невозможно создать только с помощью обычных методов CVD, и может производить пленки, демонстрирующие очень высокую стойкость к растворителям и коррозии, а также химическую и термическую стабильность.

Универсальные приложения

Помимо преимуществ перед CVD, PECVD имеет множество применений в различных отраслях, включая электронику, оптику и биомедицину. PECVD широко используется в полупроводниковой промышленности для изготовления интегральных схем и является ключевым методом осаждения, используемым в производстве солнечных элементов и фотоэлектрических элементов. Его универсальность позволяет равномерно наносить его на относительно большие площади поверхности, такие как солнечные панели или оптическое стекло, где качество преломления оптических покрытий может быть очень точно настроено путем изменения плазмы для чрезвычайно высокой степени контроля процесса.

Как плазменная обработка меняет свойства поверхности

Плазменная обработка широко используется для изменения свойств поверхности различных подложек. Эти методы лечения включают использование плазмы, генерируемой приложением электрического поля к газовой смеси в вакуумной камере. Плазма играет решающую роль в изменении свойств поверхности подложки, делая ее более подходящей для нанесения тонких покрытий. В этом разделе мы обсудим, как плазменная обработка изменяет свойства поверхности подложек в контексте PECVD-покрытий.

Модификация поверхностной энергии

Плазменная обработка может изменить поверхностную энергию подложки, что является важным фактором, определяющим адгезию между подложкой и покрытием. Плазма может увеличивать или уменьшать поверхностную энергию подложки в зависимости от типа используемого газа и параметров плазмы. Высокая поверхностная энергия способствует смачиванию, что приводит к лучшей адгезии между подложкой и покрытием.

Повышение шероховатости поверхности

Плазменная обработка также может увеличить шероховатость поверхности подложки. Это может быть полезно для определенных приложений, таких как повышение производительности солнечных элементов. Повышенная шероховатость поверхности также может улучшить адгезию между подложкой и покрытием. Плазма может травить поверхность подложки, создавая микроструктуры, которые увеличивают площадь поверхности и способствуют лучшей адгезии.

Модификация химического состава

Плазменная обработка может изменить химический состав поверхности подложки, что приведет к изменению химических и физических свойств покрытия. Плазма может вводить функциональные группы на поверхность подложки, что можно использовать для контроля смачиваемости покрытия. Например, плазменная обработка газообразным кислородом может ввести гидроксильные группы на поверхность подложки, что может сделать ее более гидрофильной.

Создание оборванной связи

Плазменная обработка также может создавать оборванные связи на поверхности подложки. Это неспаренные электроны, которые химически активны и могут связываться с другими атомами или молекулами. Свисающие связи могут быть полезны для повышения адгезии между подложкой и покрытием, поскольку они могут вступать в реакцию с материалом покрытия, образуя прочные химические связи.

В заключение можно сказать, что плазменная обработка эффективна для изменения свойств поверхности подложек, что делает их более подходящими для нанесения тонких покрытий. Изменяя поверхностную энергию, шероховатость поверхности, химический состав и вводя оборванные связи, плазменная обработка может способствовать лучшей адгезии и улучшать общее качество PECVD-покрытий.

Типы покрытий, получаемых методом PECVD

Плазменное химическое осаждение из паровой фазы (PECVD) — это процесс, с помощью которого можно создавать различные типы покрытий на разных поверхностях. Типы покрытий, которые можно получить с помощью PECVD:

1. Покрытия из диоксида кремния

Покрытия из диоксида кремния (SiO2), полученные методом PECVD, широко используются в микроэлектронной промышленности в качестве диэлектрического материала. Покрытия SiO2 обладают отличными электроизоляционными свойствами и могут выдерживать высокие температуры без разрушения. PECVD создает плотные, однородные и конформные покрытия SiO2 с хорошей адгезией к подложке.

2. Покрытия из нитрида кремния

Покрытия из нитрида кремния (Si3N4), полученные методом PECVD, также широко используются в микроэлектронной промышленности в качестве диэлектрического материала и пассивирующего слоя. Покрытия Si3N4 обладают хорошей механической, химической и термической стабильностью, что делает их идеальными для работы в суровых условиях. PECVD позволяет получать покрытия Si3N4 с хорошей однородностью, низким напряжением и высокой плотностью.

3. Покрытия из аморфного углерода

Покрытия из аморфного углерода (аУ), полученные с помощью PECVD, имеют широкий спектр применения. Они используются в качестве защитного покрытия для режущих инструментов, оптических элементов и различных механических компонентов. Покрытия AC обладают отличной износостойкостью, химической инертностью и низким коэффициентом трения. PECVD позволяет получать покрытия переменного тока с хорошей адгезией, высокой плотностью и низкой шероховатостью.

4. DLC-покрытия

Покрытия из алмазоподобного углерода (DLC), полученные методом PECVD, обладают такими уникальными свойствами, как высокая твердость, низкое трение и высокая износостойкость. Покрытия DLC используются в различных областях, таких как автомобильная, аэрокосмическая и биомедицинская промышленность. PECVD позволяет получать DLC-покрытия с хорошей адгезией, высокой плотностью и низким содержанием водорода.

В заключение, PECVD — это универсальный процесс, с помощью которого можно получать различные типы покрытий с разными свойствами. Выбор типа покрытия зависит от конкретных требований применения. Понимание свойств и характеристик каждого типа покрытия необходимо для выбора подходящего покрытия для конкретного применения.

Как PECVD создает покрытия

PECVD — это универсальный метод нанесения покрытий, который позволяет наносить тонкие пленки материалов на различные подложки с помощью плазмы низкого давления. Плазма является важным компонентом в этом процессе, поскольку она может обеспечить необходимую энергию для активации газов-предшественников и запуска химических реакций, формирующих покрытие. В этом разделе мы обсудим, как PECVD шаг за шагом создает покрытия.

Шаг 1: Генерация плазмы

Первым шагом в процессе PECVD является генерация плазмы. Плазма создается путем приложения высокочастотного электрического поля к газовой смеси, которое диссоциирует молекулы газа и создает реактивную плазму.

Шаг 2: Введение газов-прекурсоров

После образования плазмы в камеру вводятся газы-предшественники. Эти газы обычно представляют собой органические или неорганические соединения, которые вступают в реакцию с плазмой с образованием покрытия.

Шаг 3: Активация газов-предшественников

Реакционноспособные частицы, присутствующие в плазме, затем реагируют с газами-предшественниками, образуя тонкую пленку на поверхности подложки. Плазма обеспечивает необходимую энергию для активации газов-предшественников и запуска химических реакций, формирующих покрытие.

Шаг 4: Осаждение тонкой пленки

Когда газы-предшественники активируются плазмой, они начинают осаждаться на поверхности подложки, образуя тонкую пленку. Плазма обеспечивает энергию, необходимую для запуска химических реакций, ведущих к осаждению тонкой пленки на подложку.

Шаг 5: Контроль свойств пленки

Покрытия PECVD могут быть адаптированы для удовлетворения конкретных требований, таких как оптические и электрические свойства. Управляя параметрами осаждения, такими как расход газа, мощность плазмы и давление в камере, свойства пленки могут быть оптимизированы в соответствии с требуемыми характеристиками.

Таким образом, PECVD создает покрытия с помощью плазмы низкого давления. Плазма диссоциирует газы-предшественники, создавая реактивные частицы, которые вступают в реакцию с газами-предшественниками, образуя тонкую пленку на поверхности подложки. Плазма обеспечивает необходимую энергию для активации газов-предшественников и запуска химических реакций, формирующих покрытие. Параметры осаждения можно оптимизировать, чтобы адаптировать свойства пленки к конкретным требованиям.

Вывод: широкое применение PECVD

Метод плазменно-усиленного химического осаждения из паровой фазы (PECVD) имеет широкий спектр применений в различных отраслях промышленности, включая полупроводниковую промышленность, биомедицинскую инженерию и производство солнечных элементов. Покрытия PECVD обеспечивают превосходную адгезию, однородность и высокое качество нанесения. Эти покрытия используются в различных областях, включая оптические покрытия, полупроводниковые покрытия, антикоррозионные покрытия и барьерные покрытия. Технология PECVD используется для получения различных типов покрытий, включая алмазоподобный углерод, аморфный кремний и нитрид кремния. Благодаря своим многочисленным преимуществам по сравнению с традиционными методами CVD, PECVD продолжает набирать популярность и готова играть значительную роль в различных отраслях промышленности в будущем.

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Связанные статьи

- Сравнение производительности PECVD и HPCVD при нанесении покрытий

- Понимание PECVD: руководство по химическому осаждению из паровой фазы с плазменным усилением

- Полное руководство по обслуживанию оборудования PECVD

- Почему PECVD необходима для производства микроэлектронных устройств

- CVD-машины для нанесения тонких пленок