Введение в испарительное осаждение кремний-углерода (VPD-SiC)

Преимущества VPD-SiC

VPD-SiC демонстрирует значительные преимущества по сравнению с традиционными материалами в нескольких критических областях, что делает его лучшим выбором для применения в передовых батареях. Во-первых,эффективность первого оборота VPD-SiC значительно выше, что приводит к более эффективным начальным циклам заряда-разряда и снижению потерь энергии. Это улучшение имеет решающее значение для быстрого внедрения высокопроизводительных батарей в различных отраслях промышленности.

Кроме того, VPD-SiC значительно повышаетплотность энергии. Благодаря интеграции частиц кремния в пористую углеродную матрицу, материал может накапливать больше энергии на единицу объема или массы, обеспечивая более длительное время работы и снижение частоты зарядки. Это особенно выгодно для портативной электроники, электромобилей и систем хранения возобновляемой энергии.

Сайтциклические характеристики VPD-SiC также отличаются повышенной стабильностью при многократных циклах заряда-разряда. Такая стабильность имеет решающее значение для долговечности и надежности аккумуляторных систем, обеспечивая стабильную работу в течение длительных периодов времени без ухудшения характеристик.

Кроме того, VPD-SiC эффективно снижаетрасширение ячеек проблемы, характерные для традиционных анодов на основе кремния. Это уменьшение расширения объема во время зарядки и разрядки помогает сохранить структурную целостность батареи, тем самым увеличивая срок ее службы и безопасность.

Что касаетсяснижение стоимостиVPD-SiC обладает многообещающим потенциалом для промышленного применения. Упрощенный процесс синтеза в сочетании с эффективным использованием сырья может привести к созданию более экономически выгодных методов производства. Эта экономическая выгода необходима для увеличения масштабов производства и повышения доступности высокоэффективных батарей.

В целом, комплексные преимущества VPD-SiC в эффективности первого оборота, плотности энергии, циклических характеристиках, расширении ячеек и снижении стоимости делают его преобразующим материалом для следующего поколения аккумуляторных технологий.

Основные этапы технологии VPD-SiC

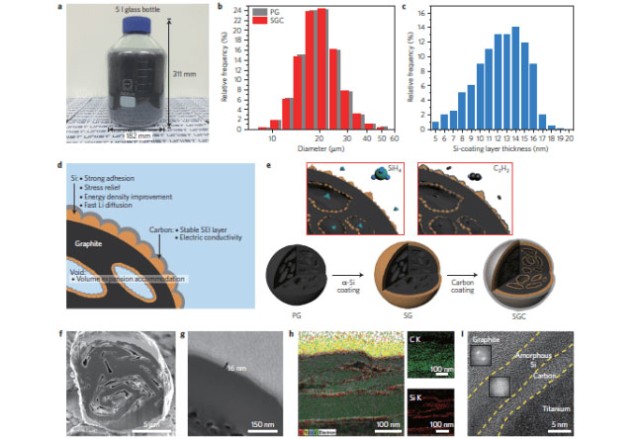

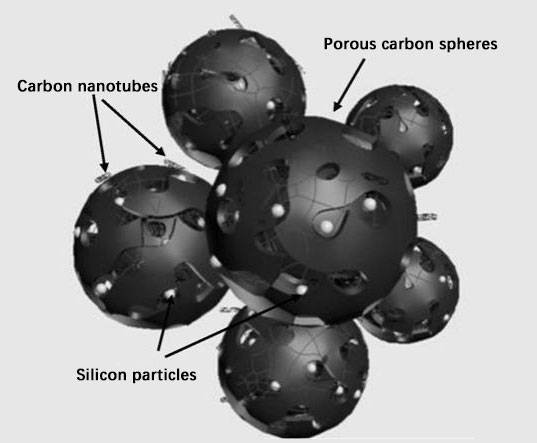

Процесс парофазного осаждения (VPD) для создания кремний-углеродных (SiC) анодных материалов представляет собой многоступенчатую процедуру, которая объединяет несколько критически важных этапов для достижения высокоэффективных решений в области хранения энергии. Технологию можно разделить на три основных этапа: подготовка пористого углеродного каркаса, осаждение частиц кремния и нанесение покрытия из углеродного слоя.

-

Подготовка пористого углеродного каркаса:

- Основа процесса VPD-SiC - пористый углеродный каркас - тщательно подготавливается для создания прочного каркаса, который улучшает общие характеристики материала. Этот этап необходим для создания структуры с высокой удельной поверхностью и отличной электропроводностью, что крайне важно для повышения емкости анода и стабильности его работы в циклическом режиме.

-

Осаждение частиц кремния:

- После создания пористого углеродного каркаса на следующем этапе происходит осаждение частиц кремния внутри пор. Обычно это достигается за счет использования газа силана, который играет ключевую роль в формировании кремния в углеродной матрице. Процесс осаждения очень чувствителен к таким параметрам, как температура и скорость потока газа, которые необходимо точно контролировать для обеспечения равномерного распределения частиц и оптимальных свойств материала.

-

Покрытие углеродного слоя:

- Заключительным этапом технологии VPD-SiC является покрытие кремний-углеродного композита углеродным слоем. Этот слой служит нескольким целям: он защищает частицы кремния от разрушения, улучшает электропроводность материала и обеспечивает дополнительную механическую стабильность. Углеродное покрытие обычно наносится методом химического осаждения из паровой фазы (CVD) или другими аналогичными способами, обеспечивающими равномерный и непрерывный слой, который эффективно инкапсулирует частицы кремния.

Каждый из этих этапов взаимозависим, и их успешная интеграция имеет решающее значение для производства высококачественных кремний-углеродных анодных материалов, отвечающих строгим требованиям современных приложений для хранения энергии.

Синтез пористых углеродных материалов

Важность пористого углерода

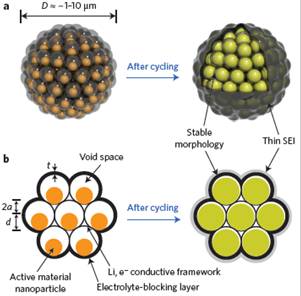

Пористые углеродные материалы играют ключевую роль в оптимизации кремний-углеродных анодов, значительно повышая их общую производительность. Это улучшение в первую очередь объясняется несколькими ключевыми свойствами, присущими пористому углероду.

Во-первых, высокая удельная поверхность пористого углерода обеспечивает обширную платформу для осаждения частиц кремния. Большая площадь поверхности обеспечивает равномерное распределение частиц кремния, что очень важно для поддержания структурной целостности и производительности анода.

Во-вторых, отличная электропроводность пористого углерода способствует эффективному переносу электронов внутри анодного материала. Это свойство жизненно важно для поддержания высокой энергоэффективности и снижения внутреннего сопротивления, что необходимо для долгосрочной работы и долговечности анода.

Наконец, хорошая механическая стабильность пористого углерода способствует структурной устойчивости анода. Эта стабильность особенно важна во время повторяющихся циклов зарядки и разрядки, поскольку она помогает смягчить объемные изменения, которым подвергаются частицы кремния, тем самым предотвращая деградацию и продлевая срок службы анода.

Таким образом, сочетание высокой удельной поверхности, отличной электропроводности и хорошей механической стабильности делает пористые углеродные материалы незаменимыми для совершенствования кремний-углеродных анодов в аккумуляторных технологиях.

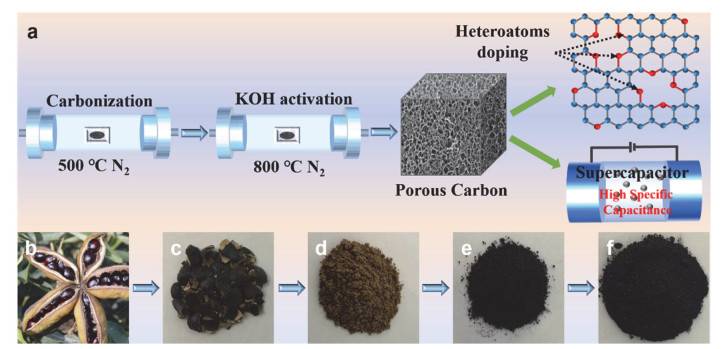

Соображения по синтезу

При синтезе пористых углеродных материалов для кремний-углеродных анодов необходимо тщательно учитывать несколько важнейших факторов, чтобы обеспечить оптимальную производительность и масштабируемость. Дизайн структуры пор имеет первостепенное значение, поскольку он напрямую влияет на способность материала приспосабливаться к изменениям объема во время циклов литификации и делитификации. Хорошо спроектированная структура пор может значительно повысить стабильность анода при циклическом использовании и сохранить его емкость.

Выбор прекурсора - еще один важнейший аспект. Выбор материала-прекурсора влияет не только на конечные свойства пористого углерода, но и на простоту синтеза и стоимость материала. Как правило, предпочтение отдается прекурсорам с высоким выходом углерода и низким содержанием золы, поскольку они способствуют формированию однородной и проводящей углеродной матрицы. Кроме того, прекурсор должен быть совместим с масштабируемыми технологиями производства, чтобы обеспечить возможность крупномасштабного производства.

Масштабируемость для крупномасштабного производства является обязательным условием. Процесс синтеза должен быть адаптирован к реакторам промышленного масштаба, обеспечивая стабильное качество и выход. Это предполагает оптимизацию условий реакции, таких как температура, давление и концентрация реагентов, для достижения равномерного осаждения частиц кремния в пористом углероде. Кроме того, процесс должен минимизировать потребление энергии и образование отходов, что соответствует практике устойчивого производства.

Таким образом, синтез пористых углеродных материалов для кремний-углеродных анодов требует целостного подхода, сочетающего разработку структуры пор, выбор прекурсоров и масштабируемость для удовлетворения требований как к производительности, так и к промышленному применению.

Силан и процесс осаждения

Роль газообразного силана

Газообразный силан (SiH₄) играет ключевую роль в осаждении частиц кремния в пористой углеродной структуре, что является критическим этапом в изготовлении кремний-углеродных анодных материалов. Эффективность этого процесса зависит от тщательного управления свойствами силана и сложного баланса параметров осаждения.

Одной из основных проблем при использовании силана является его чувствительность к условиям окружающей среды. Например, попадание кислорода в камеру осаждения может привести к образованию SiOH, что ухудшает качество кремниевой пленки. И наоборот, в отсутствие кислорода можно получить аморфные пленки кремния, которые одновременно являются чистыми и пригодными для осаждения. Это подчеркивает необходимость точного контроля над средой осаждения для предотвращения нежелательных химических реакций.

Кроме того, стоимость и доступность силана являются существенными факторами, влияющими на возможность крупномасштабного производства. С материалом необходимо обращаться осторожно из-за его реакционной природы, что требует специализированного оборудования и протоколов безопасности для снижения рисков. Кроме того, процесс осаждения требует тонкого баланса силана и других газов, таких как кислород и ксенон, для получения желаемого кремний-углеродного композита.

Чтобы оптимизировать процесс осаждения, необходимо поддерживать среднюю скорость введения силана. Избыток силана может привести к образованию SIH, а избыток кислорода - к образованию SiOH, что ухудшает качество конечного продукта. Достижение правильного баланса имеет решающее значение для получения аморфных и твердых пленок кремния, что улучшает эксплуатационные характеристики анода.

Таким образом, роль газа силана в процессе осаждения многогранна и требует глубокого понимания его химических свойств и тщательного управления параметрами осаждения для обеспечения производства высококачественных кремний-углеродных анодных материалов.

Параметры процесса осаждения

Параметры процесса осаждения играют ключевую роль в определении качества и производительности кремний-углеродных (Si-C) анодных материалов. К ключевым параметрам относятся температура осаждения, условия реакции и строгие меры безопасности, каждый из которых существенно влияет на характеристики конечного продукта.

Влияние температуры

Температура осаждения - важнейший фактор, который напрямую влияет на однородность и плотность частиц кремния в пористой углеродной матрице. Более высокие температуры могут способствовать диффузии силана в поры углерода, что приводит к более равномерному осаждению. Однако слишком высокие температуры также могут вызвать термическую деградацию углеродной структуры, снижая ее механическую стабильность и удельную площадь поверхности. Поэтому оптимизация температуры осаждения необходима для баланса этих конкурирующих эффектов.

Условия реакции

Условия реакции, такие как скорость потока газа и давление, не менее важны. Эти условия определяют время пребывания реактивов в камере осаждения и скорость образования частиц кремния. Например, более высокая скорость потока газа может привести к сокращению времени пребывания, что потенциально снижает равномерность осаждения кремния. И наоборот, более низкие скорости потока могут улучшить процесс осаждения, но при этом увеличить риск засорения или других эксплуатационных проблем. Таким образом, для достижения оптимальных свойств кремний-углеродного материала необходим точный контроль этих условий.

Меры безопасности

Учитывая опасный характер силанового газа, в процессе осаждения необходимо соблюдать строгие меры безопасности. Эти меры включают в себя использование современных систем обнаружения газа, протоколов аварийного отключения и надежных систем вентиляции для снижения риска утечек или взрывов. Обеспечение безопасной рабочей среды не только защищает персонал, но и гарантирует надежность и стабильность процесса осаждения, что крайне важно для промышленного производства.

Таким образом, параметры процесса осаждения - температура, условия реакции и меры безопасности - неразрывно связаны с производительностью и качеством кремний-углеродных анодных материалов. Оптимизация этих параметров необходима для улучшения электрохимических свойств материала и обеспечения его жизнеспособности для крупномасштабного применения.

Оборудование для осаждения

Типы оборудования для осаждения

Вращающиеся печи и псевдоожиженные слои - основные типы оборудования, используемые в процессе осаждения кремний-углеродных анодных материалов. Каждый тип оборудования имеет свои преимущества и проблемы, которые являются решающими для достижения оптимальных свойств материала и масштабируемости.

Роторные печи

- Эксплуатационная простота: Вращающиеся печи относительно просты в эксплуатации, что делает их предпочтительным выбором для начальных экспериментов и мелкосерийного производства.

- Экономическая эффективность: Как правило, они более экономичны как с точки зрения капитальных вложений, так и с точки зрения эксплуатационных расходов, что может быть полезно для пилотных проектов.

- Гибкость: Вращающиеся печи обеспечивают гибкость при работе с различными материалами-прекурсорами и могут быть адаптированы к различным условиям осаждения.

Псевдоожиженные слои

- Равномерность и эффективность: Псевдоожиженные слои известны своей превосходной однородностью распределения частиц и более высокими показателями утилизации газа силана. Это приводит к более стабильным свойствам материала и улучшает общую производительность.

- Повышенные меры безопасности: Использование псевдоожиженных слоев требует строгих протоколов безопасности из-за высокой реакционной способности газа силана. Усовершенствованные системы безопасности и непрерывный мониторинг необходимы для снижения рисков, связанных с утечками газа и другими опасностями.

- Сложность и надежность: Несмотря на свои преимущества, псевдоожиженные слои являются более сложными и требуют высокой надежности для обеспечения непрерывной и стабильной работы. Эта сложность может создавать проблемы при масштабировании промышленного производства.

Таким образом, вращающиеся печи представляют собой более простое и экономически эффективное решение, а псевдоожиженные слои обеспечивают повышенную однородность и эффективность, хотя и отличаются повышенной сложностью и требованиями к безопасности. Выбор оборудования зависит от конкретных потребностей и масштабов производственного процесса.

Проблемы индустриализации

Крупномасштабное производство кремний-углеродных анодных материалов с использованием псевдоожиженных слоев сопряжено с рядом серьезных проблем. В первую очередь они связаны с обеспечением непрерывной работы, поддержанием равномерности процесса осаждения и достижением высокого уровня использования силанового газа.

Одним из основных препятствий является необходимостьоптимизации оборудования и процесса. Псевдоожиженные слои, обеспечивая превосходную однородность и утилизацию силана, требуют тщательного контроля различных параметров, таких как температура, скорость потока газа и распределение частиц по размерам. Любое отклонение от этих оптимальных условий может привести к несовместимым свойствам материала, что негативно сказывается на общей производительности анода.

Кроме тогонадёжность и безопасность Кроме того, надежность и безопасность системы кипящего слоя имеют решающее значение. Использование силана, высокореакционного и взрывоопасного газа, требует надежных мер безопасности и постоянного контроля. Это еще больше усложняет процесс индустриализации, требуя передовых систем автоматизации и управления для обеспечения безопасной и эффективной работы.

Кроме того, требуетсямасштабируемость процесса псевдоожиженного слоя вызывает серьезную озабоченность. Переход от лабораторных экспериментов к полномасштабному промышленному производству требует тщательного изучения вопроса о том, как сохранить тот же уровень контроля и однородности при больших объемах. Это часто требует значительных капиталовложений в модернизацию оборудования и усовершенствование процесса.

Таким образом, несмотря на то, что псевдоожиженные слои обладают многообещающими преимуществами для производства кремний-углеродных анодов, их промышленная реализация требует преодоления значительных технических и эксплуатационных проблем. К ним относятся оптимизация оборудования и процесса, обеспечение надежности и безопасности, а также решение проблем масштабируемости для достижения крупномасштабного непрерывного производства.

Связанные товары

- Лабораторные алмазные материалы с легированием бором методом CVD

- Покрытие из алмаза методом CVD для лабораторных применений

- Лист стеклоуглерода RVC для электрохимических экспериментов

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры