Конструктивные особенности вакуумных печей

Строгая вакуумная герметизация

В сфере порошковой металлургии спекание или термообработка металлических изделий тщательно проводится в закрытой вакуумной печи. Этот процесс требует непоколебимой приверженности поддержанию рабочего вакуума в печи, что зависит от строжайших протоколов вакуумного уплотнения. Целостность этого вакуума имеет первостепенное значение, поскольку напрямую влияет на качество и консистенцию конечной продукции.

Чтобы подчеркнуть важность вакуумного уплотнения, рассмотрим следующие ключевые моменты:

-

Механизмы герметизации: В вакуумной печи используются передовые механизмы уплотнения, такие как металлические прокладки и металлокерамические уплотнения, для предотвращения любой утечки воздуха в систему. Эти механизмы разработаны таким образом, чтобы выдерживать высокие температуры и механические нагрузки, обеспечивая стабильность вакуума на протяжении всего процесса.

-

Совместимость материалов: Материалы, используемые в конструкции вакуумной печи, особенно те, которые непосредственно контактируют с вакуумной средой, тщательно подобраны с учетом их низкого давления паров и устойчивости к окислению. Это гарантирует отсутствие в печи загрязняющих веществ, которые могут нарушить вакуум.

-

Непрерывный мониторинг: Современные вакуумные печи оснащены сложными системами мониторинга, которые непрерывно отслеживают уровень вакуума. Любое отклонение от требуемого вакуума немедленно обнаруживается, что позволяет оперативно принять меры по исправлению ситуации. Такой упреждающий подход обеспечивает поддержание оптимальных параметров процесса.

-

Гарантия качества: Строгие требования к вакуумному уплотнению - это не только техническая необходимость, но и критический аспект обеспечения качества. Поддерживая идеальный вакуум, печь устраняет риск окисления и загрязнения, которые являются обычными проблемами в обычных печах. В результате получается продукция более высокого качества с превосходными механическими свойствами.

Таким образом, строгая герметизация вакуума в вакуумных печах является краеугольным камнем процесса порошковой металлургии. Она не только обеспечивает целостность вакуумной среды, но и значительно повышает качество и надежность конечных металлических изделий.

Нагревательные и изоляционные материалы

В вакуумных печах сопротивления используются специализированные материалы, способные выдерживать экстремальные температуры при низком давлении паров. Основные материалы, используемые в этих печах, включают вольфрам, молибден, тантал и графит. Эти материалы выбираются за их исключительную термостойкость и низкую реакционную способность, что делает их идеальными для высокотемпературных применений в вакуумной среде.

В отличие от обычных печей сопротивления, эти материалы не подходят для атмосферных условий из-за их склонности к окислению. Окисление может значительно ухудшить их характеристики и срок службы, что делает их нецелесообразными для использования в печах, работающих при нормальном атмосферном давлении. Поэтому уникальные требования вакуумных печей обуславливают необходимость использования этих высокотемпературных материалов с низким давлением паров для обеспечения эффективной и надежной работы.

| Материал | Термостойкость | Низкое давление паров | Чувствительность к окислению |

|---|---|---|---|

| Вольфрам | Очень высокий | Очень низкий | Высокий |

| Молибден | Высокий | Низкий | Высокий |

| Тантал | Высокий | Низкий | Высокий |

| Графит | Высокий | Низкий | Высокий |

Выбор этих материалов имеет решающее значение для поддержания целостности печи и обеспечения качества обрабатываемых в ней продуктов. Их способность эффективно работать в вакуумной среде, не окисляясь, делает их незаменимыми для передовых применений вакуумных печей в порошковой металлургии и других высокотемпературных процессах.

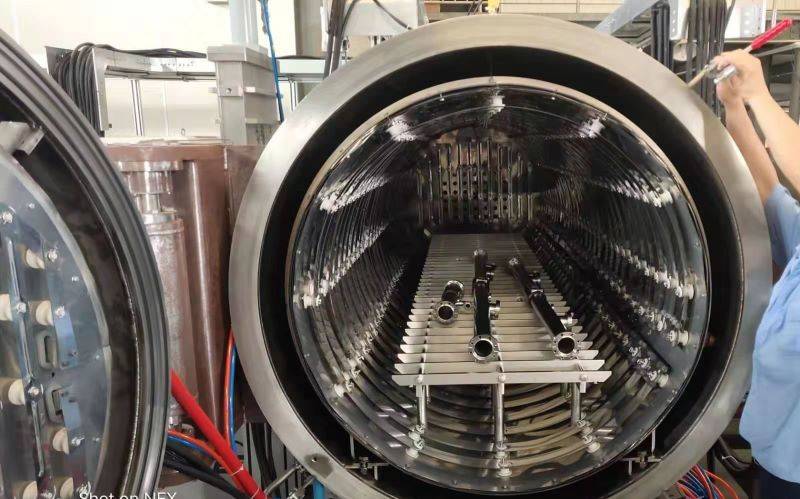

Охлаждающее устройство

Охлаждающее устройство в вакуумной печи играет решающую роль в поддержании структурной целостности и эксплуатационной эффективности ключевых компонентов. В частности, такие элементы, как кожух печи, крышка печи и устройства экспорта электронагревательных элементов, подвергаются сильным тепловым нагрузкам во время работы. Чтобы смягчить эти нагрузки и предотвратить тепловую деформацию, эти компоненты оснащаются системами водяного охлаждения.

Водяное охлаждение необходимо по нескольким причинам:

-

Предотвращение деформации: Интенсивное тепло, выделяемое в процессе спекания или термообработки, может вызвать значительное тепловое расширение. Водяное охлаждение помогает рассеять это тепло, предотвращая деформацию компонентов под воздействием высоких температур.

-

Обеспечение долговечности вакуумных уплотнительных колец: Вакуумное уплотнительное кольцо имеет решающее значение для поддержания рабочего вакуума в печи. Длительное воздействие высоких температур может ухудшить свойства материала уплотнительного кольца, что приведет к утечкам и нарушению вакуумной среды. Водяное охлаждение помогает продлить срок службы уплотнительного кольца, поддерживая его в приемлемом температурном диапазоне.

-

Поддержание эксплуатационной эффективности: Эффективное охлаждение компонентов печи позволяет поддерживать общую эксплуатационную эффективность. Это гарантирует, что печь сможет продолжать работать с максимальной производительностью без риска термического повреждения ее критических частей.

В целом, система водяного охлаждения незаменима для правильного функционирования вакуумной печи, защищая от тепловой деформации и обеспечивая долговечность жизненно важных компонентов.

Низкое напряжение и высокий ток

Чтобы предотвратить возникновение тлеющего и дугового разряда, вакуумные печи рассчитаны на работу при низком напряжении, обычно не превышающем 80-100 В. Такое низкое напряжение очень важно, поскольку оно сводит к минимуму риск возникновения электрических разрядов, которые могут повредить печь и обрабатываемые материалы. Наряду с низким напряжением в вакуумных печах используется высокий ток для обеспечения эффективного нагрева материалов.

Конструкция вакуумных печей предусматривает специальные меры по снижению рисков, связанных с электрическими разрядами. Одной из таких мер является отказ от использования наконечников, которые, как известно, концентрируют электрические поля и могут привести к разрядам. Кроме того, важно соблюдать правильное расстояние между электродами. Это расстояние тщательно выверяется, чтобы обеспечить баланс между эффективным прохождением тока и предотвращением образования электрической дуги.

| Параметр | Описание |

|---|---|

| Диапазон напряжения | 80-100 V |

| Уровень тока | Высокий |

| Конструктивные меры | Избегание частей наконечника, правильное расстояние между электродами |

| Назначение | Предотвращение тлеющего разряда и дугового разряда |

Эти конструктивные особенности обеспечивают безопасную и эффективную работу вакуумной печи, поддерживая точные и контролируемые условия, необходимые для процессов порошковой металлургии.

Функции вакуумных печей

Вакуумная термообработка

Вакуумная термообработка - это сложный процесс, который включает в себя нагрев металлов до экстремальных температур в контролируемой среде без доступа воздуха. В этом методе используется вакуумная камера с абсолютным давлением значительно ниже, чем в обычной атмосфере, что создает инертную среду, которая предотвращает любые химические реакции с металлом. В этом процессе металлические детали помещаются в плотно закрытую камеру, из которой с помощью вакуумной системы откачки удаляется большая часть воздуха, что гарантирует отсутствие реактивных элементов.

Затем детали нагреваются до температуры 2 400°F (1 316°C) с тщательно контролируемой скоростью. Продолжительность этого этапа нагрева, известного как "время выдержки", варьируется в зависимости от конкретных требований к детали и типа обрабатываемого металла. Этот период может составлять от трех до 24 часов и тщательно контролируется компьютером для обеспечения последовательности и однородности обработки.

Одним из ключевых преимуществ вакуумной термообработки является то, что детали получаются готовыми к дальнейшим процессам формования без образования окалины или изменения цвета. Кроме того, они не требуют дополнительной очистки, что упрощает производственный процесс. Для достижения этих преимуществ вакуумная камера обычно заполняется газом аргоном после удаления кислорода, что еще больше усиливает инертность среды.

| Этап процесса | Описание |

|---|---|

| Создание вакуума | Удаление воздуха из камеры для создания инертной среды. |

| Нагрев | Контролируемый нагрев деталей до температуры до 2 400°F (1 316°C). |

| Время выдержки | Продолжительность нагрева в зависимости от типа детали и металла, от 3 до 24 часов. |

| Охлаждение | Постепенное снижение температуры для достижения желаемых свойств. |

Такой точный контроль фаз нагрева и охлаждения гарантирует соответствие конечного продукта требуемым характеристикам, что делает вакуумную термообработку незаменимым процессом в отраслях, где целостность материала и качество поверхности имеют первостепенное значение.

Вакуумная пайка

Вакуумная пайка - это специализированный сварочный процесс, который осуществляется в вакуумной паяльной печи, где сварные швы нагреваются до температуры выше температуры плавления присадочного металла, но ниже температуры плавления основного металла. Этот метод использует уникальные свойства присадочного металла - смачивание и растекание - для создания прочного, долговечного соединения. Процесс проводится в среде, лишенной атмосферных газов, что не только предотвращает окисление, но и обеспечивает высокий уровень чистоты и точности.

В отличие от традиционных методов пайки, в которых используются защитные или раскисляющие газы, такие как водород, вакуумная пайка - это бесфлюсовый процесс, выполняемый при высоких температурах в атмосфере с давлением, обычно находящимся в диапазоне от (10^{-5}) до (10^{-6}) торр. Такая среда со сверхнизким давлением не только раскисляет паяемые металлы, но и устраняет возможные реакции, которые могут происходить в водородной атмосфере, тем самым повышая общую целостность паяного соединения.

Основные преимущества вакуумной пайки включают:

- Исключительно чистая рабочая поверхность: Отсутствие атмосферных загрязнений гарантирует, что рабочая поверхность остается нетронутой, без загрязнений, которые могут повлиять на качество соединения.

- Превосходная высокая целостность: В результате процесса получаются высокопрочные паяные соединения, что делает его идеальным для применений, требующих структурной целостности и долговечности.

- Превосходная яркость изделия: Готовый продукт обладает высокой степенью яркости, что особенно важно для эстетических применений.

- Хорошая смачиваемость и текучесть: Способность присадочного металла эффективно смачиваться и растекаться позволяет паять сложные и узкие детали, расширяя область применения.

- Улучшенный выход продукции: Контролируемая среда и точное управление температурой способствуют повышению выхода успешных паяных компонентов.

Кроме того, вакуумная пайка может использоваться для удаления газообразного водорода из таких материалов, как нержавеющая сталь, которые ранее паялись в атмосфере водорода. Эта возможность особенно полезна в отраслях, где чистота и постоянство материала имеют решающее значение, например, в аэрокосмической промышленности и производстве медицинского оборудования.

Вакуумное спекание

Вакуумное спекание - это сложный процесс, который включает в себя нагрев металлических порошковых изделий в контролируемой вакуумной среде. Этот метод особенно удобен для создания сложных и тонких деталей, которые сложно изготовить с помощью традиционных методов литья или механической обработки. Вакуумная среда обеспечивает спекание зерен металлического порошка за счет адгезии и диффузии, образуя твердую массу с минимальным количеством дефектов и оптимальной структурной целостностью.

Одним из ключевых преимуществ вакуумного спекания является его способность производить детали с исключительным качеством и гибкостью конструкции. Процесс позволяет создавать детали без швов, стыков и наполнителей, в результате чего получаются чистые, яркие детали, которые одновременно эстетически привлекательны и функционально превосходны. Это особенно полезно для отраслей, требующих высокой точности и постоянства, таких как аэрокосмическая промышленность, медицинское оборудование и передовая электроника.

Процесс вакуумного спекания начинается с дебридинга, когда из смеси металлических порошков удаляется связующий материал. После этого порошок помещается в вакуумную печь и нагревается до температуры, близкой к температуре плавления металла. При повышении температуры частицы металла начинают соединяться и диффундировать друг в друга, образуя прочную структуру. Этот метод не только обеспечивает целостность конечного продукта, но и минимизирует количество отходов, что делает его экономически и экологически эффективным процессом.

Вакуумное спекание также очень универсально и позволяет использовать различные технологии производства металлических порошков, такие как литье металлов под давлением, 3D-печать и производство порошковых металлов. Такая гибкость позволяет производителям использовать превосходное качество и адаптируемость вакуумного спекания в широком диапазоне применений, от небольших сложных деталей до крупных сложных конструкций.

Таким образом, вакуумное спекание является ключевой технологией в промышленной металлургии, обеспечивающей беспрецедентную точность, качество и свободу проектирования. Способность производить бездефектные, высокопроизводительные компоненты делает его незаменимым инструментом в современных производственных процессах.

Вакуумное намагничивание

Вакуумное намагничивание - это специализированный процесс, используемый в основном для намагничивания металлических материалов в контролируемой вакуумной среде. Эта технология особенно выгодна для улучшения магнитных свойств металлов, обеспечивая равномерность и точность процесса намагничивания.

При вакуумном намагничивании металлические материалы подвергаются воздействию магнитного поля, будучи изолированными от атмосферных условий. Такая изоляция очень важна, поскольку она предотвращает попадание примесей, которые в противном случае могут ухудшить магнитные свойства материала. Вакуумная среда также способствует более последовательной и эффективной передаче энергии, что позволяет лучше контролировать процесс намагничивания.

Процесс обычно включает в себя следующие этапы:

- Подготовка металлических материалов: Металлические материалы очищаются и подготавливаются, чтобы убедиться в отсутствии поверхностных загрязнений.

- Помещение в вакуумную печь: Подготовленные материалы помещаются в вакуумную печь, которая затем герметизируется для создания вакуумной среды.

- Применение магнитного поля: К материалам прикладывается контролируемое магнитное поле, вызывающее намагничивание.

- Мониторинг и контроль: На протяжении всего процесса такие параметры, как температура, напряженность магнитного поля и уровень вакуума, тщательно отслеживаются и контролируются для обеспечения оптимальных результатов.

Вакуумное намагничивание широко используется в таких отраслях, как электроника, аэрокосмическая и автомобильная промышленность, где необходимы высококачественные и надежные магнитные материалы. Возможность точного контроля условий в вакуумной среде позволяет получать материалы с постоянными и превосходными магнитными свойствами.

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной индукционной плавки лабораторного масштаба

Связанные статьи

- Вакуумная печь для горячего прессования: исчерпывающее руководство

- Как вакуумно-индукционное плавление превосходит традиционные методы при производстве современных сплавов

- Как вакуумная индукционная плавка обеспечивает непревзойденную надежность в критически важных отраслях промышленности

- Mastering Vacuum Furnace Brazing: Техника, применение и преимущества

- Исследование печи искрового плазменного спекания (SPS): Технология, применение и преимущества