Требования к приложению

Функциональность

При выборе материалов для вакуумного покрытия важно учитывать специфические функции, которые требуются для нанесения слоя пленки. Это предполагает выбор материалов, обладающих различными свойствами, подходящими для разных областей применения. Например,оптические пленки требуют материалов, обладающих как прозрачными, так и отражающими свойствами для обеспечения оптимального пропускания и отражения света. Эти свойства необходимы для применения в линзах, зеркалах и дисплеях, где четкость изображения и управление светом имеют первостепенное значение.

В отличие от них,защитные пленки требуют материалов, обладающих повышенной износостойкостью и антикоррозийными свойствами. Эти пленки предназначены для защиты поверхностей от воздействия таких факторов окружающей среды, как влага, химические вещества и механическое истирание. Материалы, обладающие превосходными характеристиками в этих областях, идеально подходят для применения в автомобильных покрытиях, архитектурных пленках и промышленных защитных слоях, где долговечность имеет решающее значение.

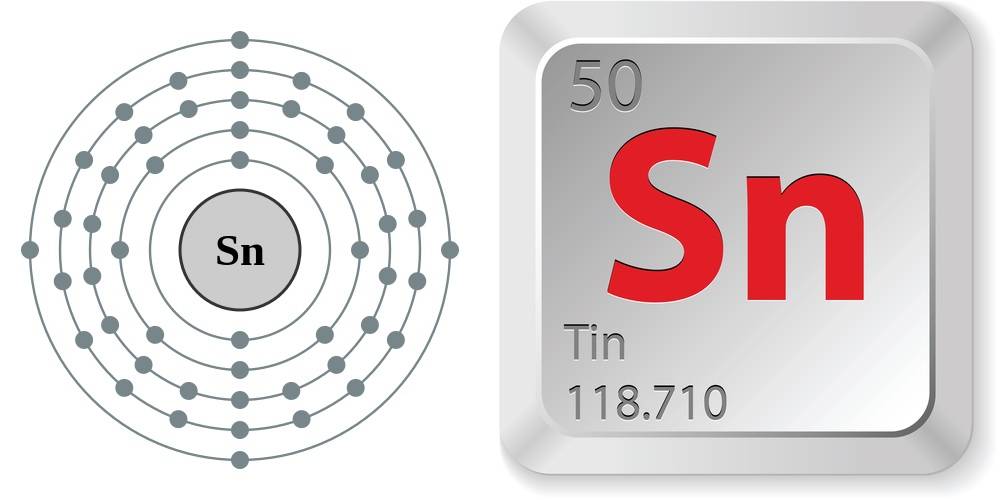

Дляпроводящие пленкиглавным требованием является отличная электропроводность. Такие пленки используются в электронных устройствах, солнечных батареях и электромагнитных экранах, где необходима эффективная передача электричества. Такие материалы, как оксид индия-олова (ITO) и различные металлические сплавы, обычно выбираются за их проводящие свойства, гарантирующие, что пленка может эффективно проводить электрические токи без значительного сопротивления.

| Тип пленки | Ключевые свойства | Типичные применения |

|---|---|---|

| Оптические пленки | Прозрачные, отражающие | Линзы, зеркала, дисплеи |

| Защитные пленки | Износостойкие, антикоррозийные | Автомобильные покрытия, архитектурные пленки |

| Проводящие пленки | Хорошая электропроводность | Электронные устройства, солнечные панели, экранирование |

Тщательно согласовывая свойства материала с предполагаемым применением, производители могут гарантировать, что пленки с вакуумным покрытием будут работать оптимально и отвечать специфическим требованиям их предполагаемого использования.

Требования к эксплуатационным характеристикам

При выборе материалов для вакуумного покрытия очень важно учитывать условия окружающей среды, которым будет подвергаться слой пленки. Эти условия могут существенно повлиять на производительность и долговечность покрытия. К основным факторам окружающей среды, которые необходимо оценить, относятся:

-

Температура: Материалы должны выдерживать ожидаемый диапазон температур, независимо от того, идет ли речь о высокотемпературных применениях или о необходимости термостабильности при более низких температурах. Например, в высокотемпературных средах часто предпочитают такие материалы, как нитрид титана (TiN) и глинозем (Al₂O₃), благодаря их отличной термостойкости.

-

Влажность: Высокая влажность может привести к коррозии и разрушению слоя пленки. Материалы с хорошей устойчивостью к влаге, такие как некоторые виды керамики и сплавы металлов, идеально подходят для таких условий.

-

Химическая коррозия: Пленочный слой должен быть устойчив к химическим воздействиям веществ, с которыми он может контактировать. Это особенно важно в промышленных условиях, где часто происходит воздействие агрессивных химических веществ. Материалы с высокой химической стабильностью, такие как хром (Cr) и некоторые полимеры, часто выбираются из-за их антикоррозийных свойств.

Тщательно оценивая условия окружающей среды, инженеры могут выбрать материалы, которые не только отвечают эксплуатационным требованиям, но и обеспечивают долговечность и надежность покрытия в предполагаемом применении.

Свойства материалов

Химическая стабильность

При выборе материалов для вакуумного покрытия химическая стабильность является важнейшим фактором, который нельзя упускать из виду. Среда, в которой будет работать материал с покрытием, может существенно повлиять на его долговечность и эксплуатационные характеристики с течением времени. Материалы, не обладающие химической стабильностью, могут разрушаться или даже отслаиваться при длительном воздействии определенных химических веществ, влажности или перепадов температуры.

Чтобы обеспечить долговечность покрытия, необходимо выбирать материалы, обладающие устойчивостью к химическим взаимодействиям. Это особенно важно в тех случаях, когда покрытые поверхности подвергаются воздействию агрессивных химикатов или коррозионных веществ. Например, в таких отраслях, как автомобильная, аэрокосмическая и химическая промышленность, где материалы часто подвергаются воздействию коррозионной среды, выбор химически стойких покрытий может предотвратить преждевременный выход из строя и снизить затраты на обслуживание.

| Окружающая среда | Вызовы | Требования к материалам |

|---|---|---|

| Высокая влажность | Коррозия, образование ржавчины | Материалы с антикоррозийными свойствами |

| Химическое воздействие | Деградация, обесцвечивание | Химически инертные материалы |

| Экстремальные температуры | Термическая деградация, охрупчивание | Высокая термическая стабильность |

Кроме того, при выборе материала следует учитывать химический состав среды. Например, некоторые покрытия могут хорошо работать в кислой среде, но быстро разрушаться в щелочной. Поэтому для выбора наиболее подходящего материала с требуемой химической стабильностью необходимо хорошо понимать условия эксплуатации.

В целом, приоритет химической стабильности при выборе материала может привести к созданию более надежных и долговечных вакуумных покрытий, гарантирующих, что мембранный слой останется неповрежденным и функциональным даже в самых сложных условиях.

Термическая стабильность

Для высокотемпературных применений выбор материалов с исключительной термической стабильностью имеет первостепенное значение. Термическая стабильность гарантирует, что материал сохраняет свою структурную целостность и эксплуатационные характеристики при повышенных температурах, предотвращая деградацию или разрушение. К ключевым параметрам относится способность материала противостоять тепловому удару - внезапному воздействию высоких температур без растрескивания или расслаивания.

| Материал | Характеристики термостабильности |

|---|---|

| Керамика | Высокие температуры плавления, отличная устойчивость к тепловому удару и минимальное тепловое расширение. |

| Металлы | Варьируется в широких пределах; некоторые сплавы (например, инконель) сохраняют прочность при высоких температурах, в то время как другие могут размягчаться. |

| Полимеры | В целом плохие; только особые высокотемпературные полимеры, такие как PEEK, могут выдерживать значительное нагревание. |

Помимо устойчивости к тепловому удару, решающее значение имеет коэффициент теплового расширения (КТР). Материалы с КТР, близким к КТР подложки, минимизируют тепловые напряжения, которые могут вызвать деформацию или растрескивание при перепадах температуры. Например, сочетание керамики с низким CTE и такой же подложки с низким CTE обеспечивает лучшую долгосрочную стабильность.

Кроме того, большое значение имеет устойчивость материала к окислению, особенно в средах, где присутствует кислород. Такие материалы, как нитрид титана (TiN) и глинозем (Al₂O₃), демонстрируют отличную устойчивость к окислению, что делает их идеальными для высокотемпературных применений, где окисление может привести к значительной деградации.

В целом, выбор материала для высокотемпературных применений зависит от его способности сохранять структурную и функциональную целостность под воздействием тепла. Для этого необходимо оценить такие факторы, как устойчивость к тепловому удару, совместимость с CTE и устойчивость к окислению.

Механические свойства

При выборе материалов для вакуумных покрытий механические свойства материала имеют первостепенное значение, особенно для приложений, требующих длительного срока службы.Устойчивость к истиранию и царапинам является важнейшим фактором, который может существенно повлиять на срок службы и эксплуатационные характеристики покрытия. Материалы, обладающие высокой устойчивостью к этим механическим нагрузкам, идеально подходят для сред, в которых покрытие может подвергаться трению или ударам.

Например, в промышленных условиях, где оборудование подвергается постоянному износу, покрытие с превосходными механическими свойствами может предотвратить преждевременную деградацию. Это не только продлевает срок службы оборудования, но и сокращает расходы на обслуживание и время простоя. Аналогичным образом, в бытовой электронике покрытие, устойчивое к царапинам, может защитить экраны и поверхности от повреждений, повышая эстетическую привлекательность и долговечность продукта.

| Свойство материала | Важность | Примеры применения |

|---|---|---|

| Устойчивость к истиранию | Предотвращает износ поверхности и продлевает срок службы покрытия. | Промышленное оборудование, автомобильные покрытия. |

| Устойчивость к царапинам | Защищает поверхность от повреждений при контакте. | Экраны мобильных телефонов, кухонные приборы. |

Таким образом, механические свойства материалов для вакуумных покрытий, в частности их устойчивость к истиранию и царапинам, имеют решающее значение для обеспечения эффективности и долговечности покрытия в различных областях применения.

Совместимость с методами осаждения

Материалы для напыления

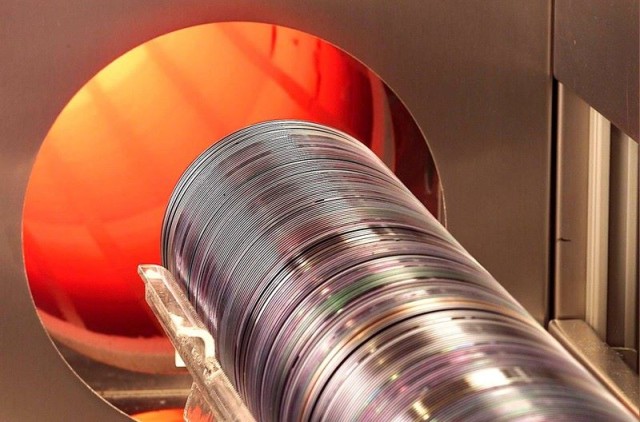

Подходящие материалы для магнетронного напыления, радиочастотного напыления и других методов напыления включают в себя широкий спектр веществ, в том числе металлы, сплавы и керамику. Эти материалы выбираются с учетом их способности выдерживать высокоэнергетическую ионную бомбардировку, характерную для процессов напыления. Ионы, обычно из инертных газов, таких как аргон, ускоряются по направлению к материалу мишени, в результате чего атомы выбрасываются и осаждаются на подложке.

Для металлических пленок обычно выбирают алюминий, золото, титан и хром. Эти металлы обладают отличной проводимостью и долговечностью, что делает их идеальными для приложений, требующих прочных и надежных покрытий. С другой стороны, в функциональных пленках часто используется керамика, такая как глинозем и нитрид титана. Эти материалы обеспечивают превосходную износостойкость, термостойкость и химическую инертность, что делает их пригодными для работы в сложных условиях.

Универсальность метода напыления позволяет осаждать материалы с чрезвычайно высокими температурами плавления, такие как углерод и кремний, а также различные сплавы. Этот метод особенно удобен для создания тонких пленок на подложках, требующих точного контроля состава и толщины пленки. Кроме того, использование радиочастотной энергии позволяет напылять изоляционные материалы, что расширяет спектр применяемых веществ.

Таким образом, выбор материалов для напыления имеет решающее значение для достижения желаемых свойств пленки и обеспечения успеха процесса нанесения покрытия. Тщательный выбор материалов, основанный на их специфических свойствах и требованиях к применению, позволяет оптимизировать характеристики и долговечность получаемой пленки.

Испарительные материалы

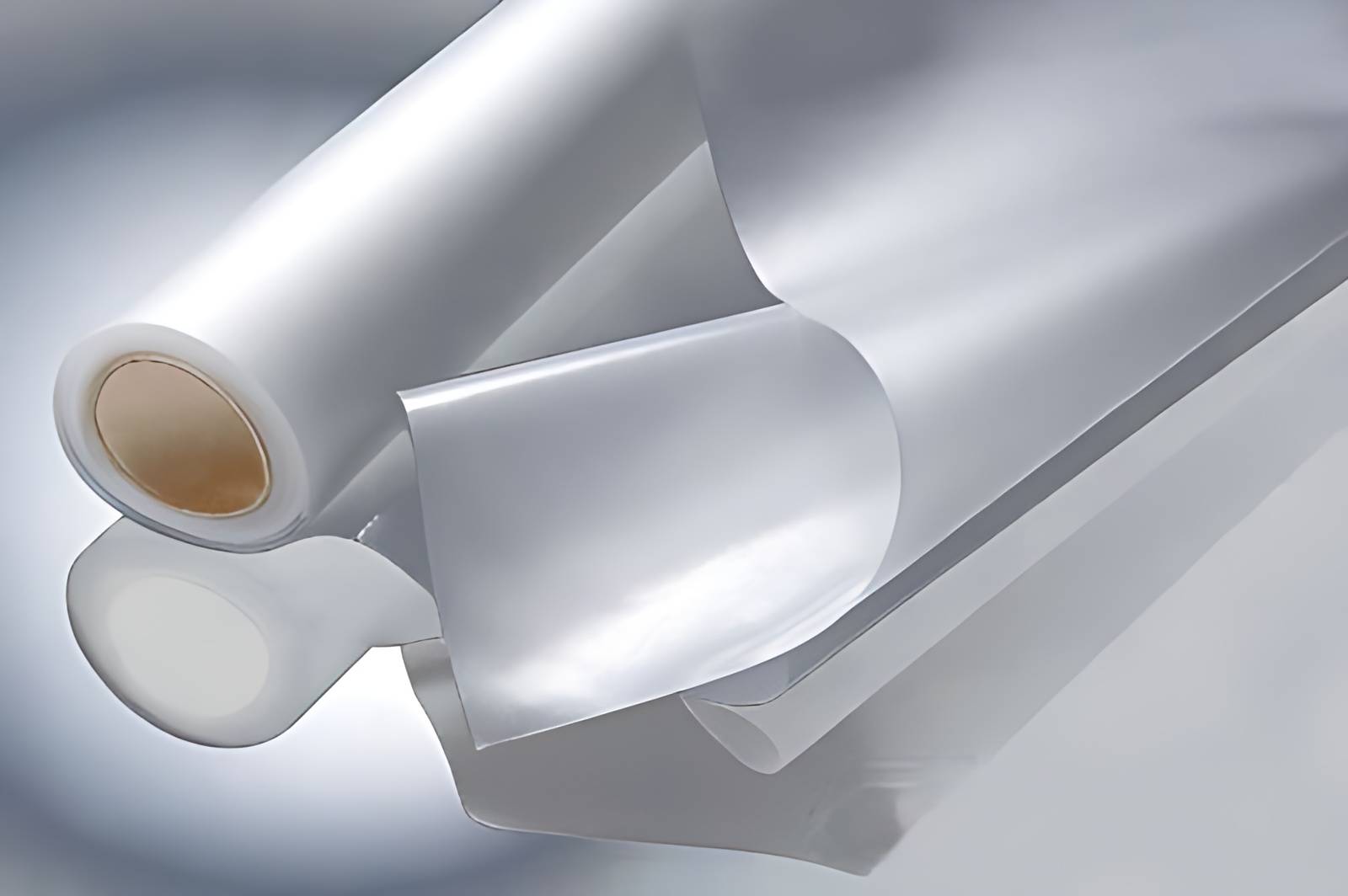

Испарительные материалы необходимы для создания тонких пленок с помощью процесса испарения. Эти материалы, включающие металлы, полупроводники и некоторые органические соединения, нагреваются до высоких температур, пока не переходят в парообразное состояние. Затем этот пар проходит через вакуумную среду и конденсируется на подложке, образуя тонкую однородную пленку.

Выбор материалов для испарения имеет решающее значение для достижения желаемых свойств пленки. Компания Plasmaterials, Inc., например, предлагает широкий спектр материалов, пригодных для термического испарения, включая элементарные металлы, сплавы, керамику и огнеупорные материалы. Эти материалы обычно доступны в различных сыпучих формах, таких как гранулы, гранулы и кубы, и тщательно производятся с использованием передовых технологий, таких как порошковая металлургия (ПМ) и вакуумное плавление (ВМ). Каждая партия этих материалов поставляется с сертификатом анализа, гарантирующим их чистоту и химический состав.

Процесс испарения проходит в вакуумной камере, чтобы предотвратить загрязнение и обеспечить нанесение на подложку только целевого материала. Эта контролируемая среда жизненно важна для сохранения целостности и качества тонких пленок, что делает материалы для испарения незаменимыми в самых разных областях применения - от оптических покрытий до электронных устройств.

Экономика

Стоимость

При выборе материалов для вакуумных покрытий необходимо учитывать баланс между стоимостью материала и ожидаемыми характеристиками и сроком службы. Высокопроизводительные материалы, хотя и стоят изначально дороже, часто обеспечивают значительную экономию в долгосрочной перспективе благодаря повышенной долговечности и сниженным требованиям к обслуживанию. Такой стратегический подход может привести к снижению общей стоимости использования, что делает высокоэффективные материалы экономически выгодным выбором в долгосрочной перспективе.

Чтобы проиллюстрировать этот тезис, рассмотрим следующий пример:

| Тип материала | Первоначальная стоимость | Ожидаемый срок службы | Расходы на обслуживание | Общая стоимость использования |

|---|---|---|---|---|

| Низкопроизводительные | Низкая | Короткий | Высокая | Умеренный |

| Высокопроизводительные | Высокий | Длинные | Низкий | Низкая |

Выбирая высокоэффективные материалы, производители могут свести к минимуму время простоя и расходы на ремонт, тем самым оптимизируя эффективность работы и финансовые затраты. Такая экономическая перспектива подчеркивает важность не только первоначальной стоимости, но и способности материала выдерживать все нагрузки, связанные с его предполагаемым применением.

Доступность

Обеспечение доступности выбранного материала для вакуумного покрытия имеет решающее значение для соблюдения производственных графиков и предотвращения сбоев, вызванных нехваткой материала. Рынок материалов для вакуумных покрытий огромен и включает в себя широкий спектр металлов, сплавов, керамики и органических материалов, каждый из которых подходит для различных методов осаждения, таких как напыление или испарение. Однако не все материалы одинаково доступны, а колебания рынка могут повлиять на цепочки поставок.

Чтобы снизить риски, связанные с доступностью материалов, рекомендуется:

- Диверсифицировать поставщиков: Работа с несколькими поставщиками поможет защититься от внезапной нехватки материалов из одного источника.

- Делать предварительные заказы и запасы: Для критически важных материалов предварительный заказ и поддержание запасов могут обеспечить непрерывность поставок.

- Альтернативные материалы: Наличие списка альтернативных материалов, которые могут выполнять аналогичные функции в случае нехватки, является разумным планом на случай непредвиденных обстоятельств.

Учитывая эти стратегии, производители смогут лучше ориентироваться в сложностях закупок материалов и обеспечивать бесперебойную работу своих производственных процессов.

Совместимость с подложками

Адгезия

При выборе материалов для вакуумного покрытия адгезия выбранного материала к подложке - это критический фактор, который нельзя упускать из виду. Под адгезией понимается способность покрытия прочно соединяться с подложкой, обеспечивая целостность и долговечность нанесенного слоя. Плохая адгезия может привести к целому ряду проблем, включая расслаивание, отслаивание и преждевременное разрушение покрытия.

Например, некоторые металлические пленки демонстрируют плохую адгезию на определенных подложках, что может быть связано с целым рядом факторов. К ним относятся различия в поверхностной энергии, химической реактивности и механических свойствах покрытия и подложки. Для смягчения этих проблем необходимо провести тщательные испытания на совместимость перед окончательным выбором материала.

| Тип подложки | Общие проблемы | Стратегии смягчения |

|---|---|---|

| Металлические подложки | Плохая адгезия из-за оксидных слоев | Предварительная обработка поверхности (например, очистка, травление) |

| Керамические подложки | Хрупкое разрушение на границах раздела | Использование промоторов адгезии или промежуточных слоев |

| Полимерные подложки | Низкая поверхностная энергия, приводящая к слабым связям | Плазменная обработка или использование грунтовок |

Помимо прямого воздействия на характеристики покрытия, плохая адгезия может также повлиять на общую эффективность и рентабельность процесса нанесения покрытия. Поэтому очень важно отдавать предпочтение материалам, демонстрирующим сильные адгезионные характеристики, чтобы конечный продукт отвечал как эксплуатационным, так и экономическим требованиям.

Коэффициент теплового расширения

При выборе материалов для вакуумных покрытий необходимо учитывать коэффициент теплового расширения (КТР). CTE означает степень, в которой материал расширяется или сжимается при изменении температуры. При нанесении вакуумных покрытий, когда материалы часто подвергаются воздействию различных температур, несоответствие КТР между покрытием и подложкой может привести к серьезным проблемам.

Например, если CTE материала покрытия существенно отличается от CTE материала подложки, это может привести к возникновению термических напряжений. Эти напряжения могут привести к растрескиванию, отслаиванию или расслаиванию покрытия, особенно при термоциклировании. Это явление особенно проблематично в тех областях применения, где температура часто или значительно колеблется, например, в аэрокосмической или автомобильной промышленности.

| Материал | CTE (ppm/°C) |

|---|---|

| Алюминий | 23.1 |

| Титан | 8.6 |

| Кремний | 2.6 |

| Стекло | 8-10 |

В таблице выше приведены значения CTE для некоторых распространенных материалов, используемых в вакуумных покрытиях. Понимая эти значения, инженеры могут лучше подобрать материалы для минимизации теплового напряжения и обеспечения долгосрочной целостности покрытия. Например, подбор подложки с CTE, близким к CTE материала покрытия, может снизить риск термоиндуцированного повреждения.

Таким образом, тщательный учет КТЭ необходим для предотвращения термоиндуцированных разрушений и обеспечения долговечности и эффективности вакуумных покрытий.

Экология и безопасность

Защита окружающей среды

При выборе материалов для вакуумных покрытий важно отдавать предпочтение тем, которые минимизируют воздействие на окружающую среду и соответствуют строгим экологическим нормам. Такой подход не только помогает поддерживать экологический баланс, но и обеспечивает соответствие законодательным нормам, что позволяет избежать возможных юридических последствий и ущерба репутации.

Одним из главных соображений в этом отношении является жизненный цикл материалов. Выбор в пользу материалов, подлежащих переработке или биоразложению, может значительно сократить количество отходов и нагрузку на свалки. Например, некоторые керамические покрытия могут быть переработаны, что снижает потребность в новом сырье и уменьшает общий экологический след.

Кроме того, важнейшую роль в заботе об окружающей среде играет выбор поставщиков материалов. Материалы, полученные по этическим соображениям, например, в результате устойчивой добычи полезных ископаемых, могут смягчить деградацию окружающей среды, часто связанную с добычей ресурсов. Этичные источники не только защищают экосистемы, но и поддерживают сообщества, которые зависят от этих ресурсов.

Помимо выбора материала, следует также учитывать потребление энергии при производстве и нанесении таких покрытий. Материалы, требующие менее энергоемких производственных процессов, например те, которые могут быть нанесены с использованием низкотемпературных методов, способствуют уменьшению углеродного следа. Этот момент особенно важен для отраслей, стремящихся к устойчивому развитию и сокращению выбросов парниковых газов.

Наконец, нельзя упускать из виду этап утилизации материалов. Предпочтительны материалы, которые разлагаются естественным образом или могут быть безопасно сожжены без выделения вредных токсинов. Это гарантирует, что даже в конце своего жизненного цикла эти материалы не будут представлять угрозы для окружающей среды.

Интегрируя эти экологические соображения в процесс выбора материала, промышленные предприятия могут внести значительный вклад в глобальные усилия по обеспечению устойчивости, сохраняя при этом производительность и качество, ожидаемые от вакуумных покрытий.

Безопасность

При выборе материалов для вакуумных покрытий безопасность имеет первостепенное значение. Безопасность материалов на этапах производства и использования должна быть тщательно проанализирована, чтобы убедиться, что выбранные материалы не представляют опасности для здоровья работников или конечных пользователей. При этом следует избегать материалов, которые могут выделять токсичные или вредные газы, а также тех, которые могут вызвать негативные последствия для здоровья при прямом контакте или вдыхании.

Например, некоторые металлы и соединения могут выделять опасные пары при воздействии высоких температур или химических реакций, что может нанести вред как окружающей среде, так и здоровью человека. Поэтому очень важно выбирать материалы, которые известны своей низкой токсичностью и минимальным выделением вредных веществ. Это не только защищает здоровье и безопасность тех, кто участвует в производственном процессе, но и обеспечивает соответствие экологическим нормам и нормам гигиены труда.

Кроме того, необходимо учитывать долгосрочную безопасность продуктов с покрытием при их использовании по назначению. Материалы, которые со временем разрушаются и выделяют вредные побочные продукты, могут поставить под угрозу безопасность и эксплуатационные характеристики конечного продукта. Уделяя первостепенное внимание безопасности при выборе материалов, производители могут значительно снизить риск возникновения угрозы здоровью и загрязнения окружающей среды, тем самым способствуя созданию более безопасной и устойчивой производственной среды.

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Покрытие из алмаза методом CVD для лабораторных применений

- Тигли из вольфрама и молибдена для нанесения покрытий методом электронно-лучевого испарения для высокотемпературных применений

- Печь для вакуумной термообработки молибдена