Введение в передовую керамику и спекание

Свойства и значение передовой керамики

Передовые керамические материалы отличаются уникальными структурами атомных связей, в основном ионных или ковалентных, которые наделяют их набором исключительных свойств.Эти материалы демонстрируют высокая прочность и твердость что делает их идеальными для применения в областях, требующих долговечности и устойчивости к механическим нагрузкам.Кроме того, их термостойкость Заслуживает внимания термостойкость, позволяющая сохранять структурную целостность и эксплуатационные характеристики в экстремальных температурных условиях.Биосовместимость - еще один важный атрибут, позволяющий использовать эту керамику в медицинских имплантатах и других биомедицинских приложениях, не вызывая негативных реакций со стороны человеческого организма.

Процесс спекания играет ключевую роль в превращении керамических порошков в поликристаллические материалы с заданными свойствами.Спекание подразумевает консолидацию керамических частиц под воздействием тепла и давления, что приводит к формированию плотной, когерентной структуры.Этот процесс необходим для оптимизации механических, тепловых и электрических свойств конечного керамического изделия.Тщательно контролируя условия спекания, можно получить керамику со специфическими характеристиками, подходящую для широкого спектра промышленных и технологических применений.

| Свойство | Описание |

|---|---|

| Прочность | Высокая устойчивость к механическим нагрузкам |

| Твердость | Высокая устойчивость к деформации и износу |

| Температурная стойкость | Способность сохранять свойства при экстремальных температурах |

| Биосовместимость | Совместимость с биологическими средами, подходит для медицинских имплантатов |

Таким образом, уникальные процессы склеивания и спекания передовой керамики позволяют ей работать в сложных условиях, что делает ее незаменимой в современной технике и промышленности.

Ограничения традиционного спекания

Традиционные методы спекания, основанные преимущественно на внешнем нагреве и приложении атмосферного или механического давления, имеют ряд неотъемлемых ограничений при применении к конкретным системам материалов.Одной из основных проблем является трудоемкий процесс охлаждения после спекания, что может значительно удлинить общий производственный цикл.Длительный период охлаждения не только увеличивает время, необходимое для производства готового изделия, но и усложняет соблюдение жестких допусков на размеры, что является критически важным фактором для обеспечения точности и надежности конечного компонента.

Более того, возникает необходимость дополнительная обработка после спекания еще больше усугубляет эти проблемы.Этот дополнительный этап часто необходим для достижения требуемой точности размеров и качества поверхности, что увеличивает сложность и стоимость производственного процесса.Сайт процесс первоначального формования необходимо тщательно контролировать, чтобы обеспечить постоянство и повторяемость, поскольку любые отклонения в консистенции порошка могут привести к изменению усадки или общих свойств компонентов, тем самым влияя на характеристики конечного продукта.

На сайте высокая стоимость создания производства является еще одним существенным ограничением.Значительные инвестиции, необходимые для создания установки для спекания, могут стать барьером на пути многих производителей, особенно если спрос на продукцию не оправдывает затраты.Кроме того, колебания процесса в процессе производства могут привести к получению слабых и некачественных деталей, что подчеркивает необходимость точного контроля на протяжении всего процесса спекания.

Таким образом, несмотря на широкое применение традиционных методов спекания, их ограничения по времени, точности, стоимости и контролю процесса подчеркивают необходимость разработки более совершенных и эффективных технологий спекания.

Новые технологии быстрого спекания

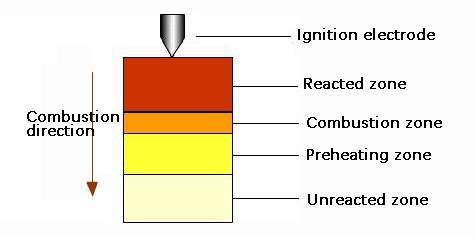

Самораспространяющееся высокотемпературное спекание (SHS)

Самораспространяющееся высокотемпературное спекание (СВС), часто называемое синтезом с горением, - это революционная технология, использующая силу экзотермических химических реакций для быстрого синтеза материалов.Этот метод использует интенсивное тепло, генерируемое этими реакциями, для управления процессом спекания, превращая керамические порошки в плотные, поликристаллические материалы с заданными свойствами.

Одним из ключевых преимуществ СВС является способность быстро достигать плотности без необходимости длительного внешнего нагрева или высокого давления, которые характерны для традиционных методов спекания.Такая эффективность делает СВС особенно привлекательной для промышленного применения, где экономия времени и энергии имеет решающее значение.Этот процесс был успешно интегрирован в различные промышленные линии, что позволило наладить массовое производство современных керамических материалов с неизменным качеством и характеристиками.

Помимо самостоятельного применения, СВС сочетается с другими передовыми технологиями, что еще больше расширяет его возможности.Например, синтез порошка на СВС позволяет создавать высокореактивные порошки, которые можно спекать быстрее и с большим контролем конечных свойств материала.Аналогичным образом, методы уплотнения, интегрированные с СВС, были разработаны для решения конкретных задач по консолидации материалов, обеспечивая соответствие получаемой керамики жестким требованиям современных промышленных и технологических приложений.

Универсальность СВС также подтверждается ее приспособленностью к широкому спектру керамических материалов, от простых оксидов до сложных композитов.Такая широкая применимость в сочетании с эффективностью и масштабируемостью делает СВС ключевым игроком в продолжающейся эволюции технологий быстрого спекания для передовой керамики.

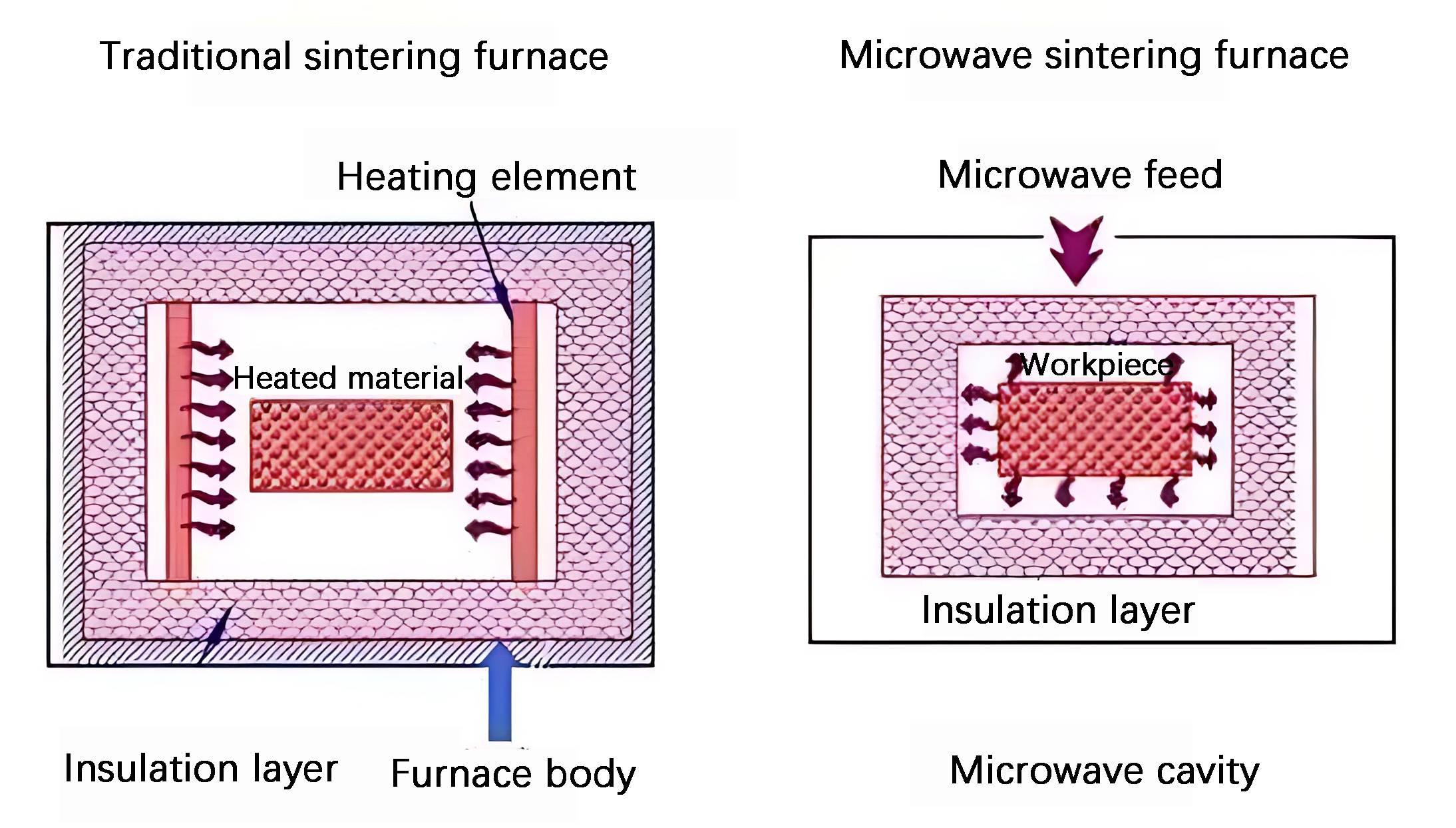

Микроволновое спекание

Микроволновое спекание использует силу микроволновых электромагнитных полей для равномерного нагрева керамических материалов, способствуя быстрому низкотемпературному спеканию.Эта инновационная технология нашла применение в широком спектре материалов, включая волоконную оптику, ферриты и сверхпроводящую керамику.В отличие от традиционных методов нагрева, которые зависят от внешних источников, при микроволновом спекании тепло генерируется внутри самого материала, что дает ряд преимуществ, таких как более высокая скорость нагрева, снижение энергопотребления и улучшение свойств продукции.

Однако этот процесс не лишен сложностей.При микроволновом спекании обычно обрабатывается один компакт за раз, что может ограничить общую производительность, если требуется несколько изделий.Кроме того, глубина проникновения микроволн ограничена для материалов с высокой проводимостью и проницаемостью, что требует, чтобы размер частиц порошков соответствовал глубине проникновения микроволн в эти конкретные материалы.Некоторые материалы могут не вступать в соединение с микроволнами, а другие могут проявлять беглый характер, что приводит к изменению свойств конечного спеченного продукта.

Несмотря на эти недостатки, микроволновое спекание позволяет сохранить мелкий размер зерен в биокерамике, что делает его ценным инструментом в производстве высокоэффективных керамических компонентов.Технология также расширилась до спекания металлических порошков - удивительное применение, учитывая, что объемные металлы обычно отражают микроволны.Однако металлические порошки эффективно поглощают микроволны при комнатной температуре, обеспечивая быстрый и эффективный нагрев, который может быть использован для производства различных металлических компонентов за долю времени, требуемого традиционными методами.

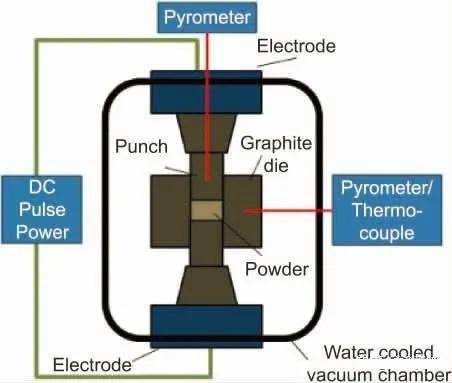

Разрядное плазменное спекание (SPS)

Разрядное плазменное спекание (SPS) представляет собой передовую технологию спекания, при которой в процесс вводятся импульсы постоянного тока, обеспечивающие высокую скорость нагрева и соединение нескольких полей.Этот метод использует импульсный постоянный ток (DC) и одноосное давление в матрице, где постоянный ток создает плазменные разряды между частицами порошка.Эти разряды способствуют быстрому нагреву и спеканию, часто в вакууме или контролируемой атмосфере для предотвращения окисления и сохранения чистоты материала.

Процесс SPS характеризуется способностью точно контролировать температуру, давление и скорость нагрева, что помогает создавать материалы с уникальной микроструктурой и превосходными свойствами.В частности, SPS позволяет получать материалы, которые традиционно трудно спекать, например, материалы с функциональным градиентом.Быстрая скорость нагрева и короткое время обработки, присущие SPS, приводят к снижению энергопотребления и стоимости, а также улучшают свойства материалов и повышают эффективность производства.

SPS работает за счет использования импульсного постоянного тока для многократного воздействия на материал, создавая сильноточные разряды между частицами.Это локализованное высокотемпературное генерирование в сочетании с уменьшенным зазором между частицами способствует поверхностной диффузии и диффузии граничных дефектов, что приводит к плавлению и склеиванию границ раздела частиц порошка.Высокая энергия спекания позволяет значительно сократить время выдержки, при этом высокие температуры ограничиваются поверхностями частиц, что предотвращает рост зерен внутри частиц.Такой контролируемый размер зерна имеет решающее значение для достижения высокой плотности спекания материала и оптимизации микроструктуры спеченного тела.

Кроме того, SPS объединяет формование порошка и спекание в единый процесс, устраняя необходимость в предварительном формовании и добавках или связующих.Такой оптимизированный подход не только упрощает производственный процесс, но и способствует получению керамики с улучшенными механическими, электрическими и термическими свойствами.Универсальность и эффективность SPS делают ее предпочтительным выбором в различных областях, включая материаловедение, нанотехнологии и машиностроение, для изготовления высокоплотных, мелкозернистых керамических, металлических и композитных материалов.

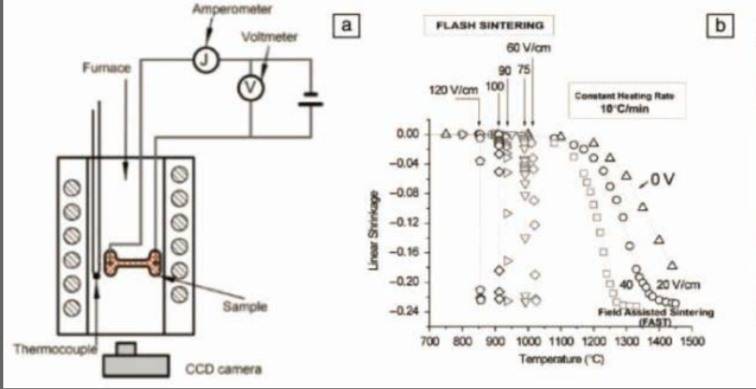

Флеш-спекание (FS)

Вспышечное спекание (FS), впервые примененное Кельна и др., использует силу электрических полей для быстрого и низкотемпературного спекания.Эта инновационная технология характеризуется рядом характерных явлений, в том числе тепловым разгоном, внезапным падением удельного сопротивления и возникновением вспышек.Эти явления в совокупности способствуют процессу спекания, который не только значительно быстрее, но и требует более низкой температуры печи по сравнению с традиционными методами.

Применение электрических полей в FS вызывает каскад эффектов, которые ускоряют процесс уплотнения керамических порошков.Так, например, тепловая вспышка ускоряет процесс нагрева, а резкое падение удельного сопротивления свидетельствует о быстрой трансформации микроструктуры материала.Вспышки еще больше повышают эффективность процесса спекания, обеспечивая локальные всплески энергии, которые способствуют равномерному и быстрому уплотнению.

По сравнению с другими технологиями быстрого спекания, такими как технология спекания с полевой поддержкой (FAST) или искровое плазменное спекание (SPS), которые используют постоянный ток для нагрева формы и образца за счет Джоулева нагрева, FS обладает уникальными преимуществами.Хотя FAST/SPS также обеспечивает высокую скорость нагрева и короткое время обработки, зависимость FS от электрических полей создает другую динамику, которая может быть особенно полезной для некоторых систем материалов.Более низкие температуры и давление в пресс-форме, характерные для FS, делают этот метод перспективным для производства усовершенствованной керамики с потенциально необычными характеристиками.

Таким образом, FS является универсальным и эффективным методом быстрого спекания передовой керамики, позволяющим получать высокопроизводительные материалы с меньшим энергопотреблением и более коротким временем обработки.

Холодное спекание (CS)

Холодное спекание (CS) - революционная инновация, предложенная исследовательской группой Андалла, - использует уникальную комбинацию переходного растворителя и высокого давления для достижения плотности керамических порошков при удивительно низких температурах, от 120 до 300°C.Этот метод не только значительно снижает энергопотребление, необходимое для традиционных процессов высокотемпературного спекания, но и открывает новые возможности для производства высокоэффективной керамики.

Процесс CS отличается от традиционных методов спекания, которые обычно требуют температуры свыше 1000°C для достижения плотности.Вместо этого в CS используется синергетическое воздействие растворителя и давления, способствующее быстрой перегруппировке и диффузии частиц при более низких температурах.Такой подход особенно выгоден для материалов, чувствительных к высоким температурам, или материалов, которые демонстрируют фазовые нестабильности при повышенных температурах.

Кроме того, использование высокого давления (от 350 до 500 МПа) в процессе CS повышает эффективность перегруппировки частиц, позволяя керамическим порошкам достигать высокой плотности за короткий период времени.Этот процесс быстрого уплотнения не только экономит энергию, но и позволяет производить керамику с превосходными механическими и функциональными свойствами.

Инновационный характер CS заключается в способности достигать уплотнения при температурах значительно ниже температуры плавления керамических материалов, что позволяет обойти ограничения, связанные с высокотемпературным спеканием.Это делает CS привлекательным вариантом для изготовления широкого спектра современных керамических материалов, включая конструкционную и функциональную керамику, которые требуют точного контроля над микроструктурой для достижения оптимальных характеристик.

В целом, холодное спекание представляет собой значительный скачок вперед в области производства керамики, предлагая низкотемпературную и высокоэффективную альтернативу традиционным методам спекания.Благодаря снижению энергопотребления и расширению спектра материалов, которые могут быть эффективно спечены, CS может произвести революцию в производстве высокоэффективной керамики для различных промышленных применений.

Спекание под осцилляторным давлением (OPS)

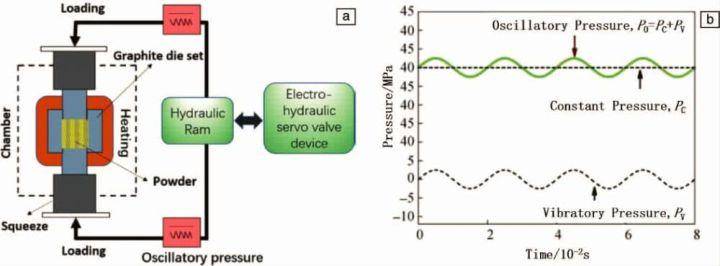

Осцилляторное спекание под давлением (OPS) - это новая технология спекания, в которой используется непрерывное колебание давления в процессе уплотнения, что дает значительные преимущества по сравнению с традиционными методами статического давления.Этот инновационный подход не только повышает скорость уплотнения, но и эффективно подавляет рост зерен, что позволяет получать материалы со сверхвысокой прочностью и надежностью.

Механизм, лежащий в основе OPS, можно разделить на несколько ключевых факторов:

-

Перегруппировка частиц и устранение агломерации:Непрерывное колеблющееся давление, применяемое в процессе спекания, значительно сокращает расстояние диффузии, способствуя перегруппировке частиц и устраняя их агломерацию.Этот процесс особенно эффективен на ранних стадиях спекания, когда достижение высокой плотности упаковки является критически важным.

-

Усиленная движущая сила спекания:На средней и поздней стадиях спекания колеблющееся давление обеспечивает большую движущую силу для уплотнения порошка.Эта повышенная движущая сила ускоряет вязкостное течение и диффузионную ползучесть, способствуя вращению зерен, проскальзыванию границ зерен и пластической деформации в спеченном теле.Эти механизмы в совокупности ускоряют процесс уплотнения зеленого тела.

-

Регулируемая частота и давление:Точная настройка частоты и величины колебательного давления позволяет усилить пластическую деформацию, что, в свою очередь, способствует образованию и слиянию границ зерен на поздних стадиях спекания.Такая регулировка помогает полностью устранить остаточные поры в материале, приблизив его плотность к теоретическому пределу.

-

Ингибирование роста зерен:Одной из отличительных особенностей OPS является ее способность эффективно подавлять рост зерен.Это достигается за счет непрерывного приложения осциллирующего давления, которое укрепляет границы зерен и предотвращает их неконтролируемый рост, тем самым сохраняя тонкую микроструктуру материала.

Уплотнение материалов в процессе OPS происходит в основном за счет двух механизмов: традиционных диффузионных механизмов, таких как диффузия по границам зерен, решеточная диффузия и испарение-конденсация, и новых механизмов, создаваемых колебаниями давления, включая перестройку частиц, скольжение по границам зерен, пластическую деформацию и разряжение пор.Эти комбинированные механизмы позволяют OPS ускорять уплотнение порошка, снижать температуру спекания, сокращать время выдержки и подавлять рост зерен, что в конечном итоге позволяет получать керамические материалы с непревзойденной прочностью и надежностью.

Таким образом, OPS представляет собой значительное достижение в области спекания керамики, предлагая комплексное решение проблемы быстрого уплотнения при более низких температурах, сохраняя при этом тонкую микроструктуру и высокие эксплуатационные характеристики получаемых материалов.

Заключение

Проблемы и перспективы на будущее

Несмотря на значительные успехи в разработке перспективных керамических материалов, их широкому применению по-прежнему препятствует ряд сохраняющихся проблем.Главными из них являются вопросы, связанные с надежности , денсификация и прочность материала .Достижение стабильных и надежных характеристик в различных областях применения остается серьезным препятствием, особенно с учетом того, что керамические материалы часто подвергаются экстремальным условиям.

Будущие исследования в этой области направлены на решение этих проблем с помощью инновационных подходов, которые обещают значительно улучшить свойства керамики.Одной из основных целей является достижение быстрого уплотнения при низких температурах .Эта задача крайне важна, поскольку она позволит не только снизить энергопотребление, но и минимизировать тепловые напряжения, которые могут привести к дефектам материала.Такие методы, как флэш-спекание (FS) и холодное спекание (CS) находятся в авангарде этих исследований, предлагая многообещающие методы для достижения этих целей.

Кроме того, предпринимаются целенаправленные усилия по подготовке керамики с однородной структурой и мелкими зернами .Такое внимание к микроструктурной однородности обусловлено пониманием того, что более мелкие зерна обычно приводят к улучшению механических свойств, в том числе к повышению прочности и устойчивости к износу и разрушению.Появившиеся технологии, такие как Разрядное плазменное спекание (SPS) и Спекание под колебательным давлением (OPS) изучаются для более эффективного контроля размера и распределения зерен.

Более того, интеграция нескольких технологий спекания, таких как сочетание самораспространяющееся высокотемпературное спекание (SHS) с микроволновое спекание и микроволновое спекание, чтобы использовать уникальные преимущества каждого метода.Этот междисциплинарный подход направлен на оптимизацию процесса спекания, что приведет к созданию керамики, которая будет не только более прочной и надежной, но и более универсальной в своих применениях.

Таким образом, будущее исследований керамических материалов заключается в преодолении этих проблем путем сочетания новых методов спекания и более глубокого понимания материаловедения.Цель состоит в том, чтобы создать керамику, которая не только более эффективна в производстве, но и обладает превосходными эксплуатационными характеристиками, что открывает путь к ее применению во все более требовательных средах.

Связанные товары

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Связанные статьи

- Окончательное руководство по вакуумной печи для спекания под давлением: преимущества, области применения и принцип работы

- Полное руководство по печам для искрового плазменного спекания: Применение, особенности и преимущества

- Печь для искрового плазменного спекания: краткое руководство по SPS-печам

- Исследование печи искрового плазменного спекания (SPS): Технология, применение и преимущества

- Изучение расширенных возможностей печей для искрового плазменного спекания (SPS)