Введение в химическое осаждение из паровой фазы (CVD)

Обзор современных методов подготовки пленки

Современные методы подготовки пленок включают в себя множество сложных технологий, каждая из которых имеет свои уникальные применения и преимущества. Среди них,Физическое осаждение из паровой фазы (PVD),Химическое осаждение из паровой фазы (CVD), иплазмохимическое осаждение паров (PCVD) выделяются как наиболее заметные.

Химическое осаждение паров (CVD) особенно примечательно своей способностью генерировать твердые вещества в результате химических реакций в атмосфере. Этот процесс предполагает осаждение этих веществ на поверхность нагретой твердой подложки. Универсальность CVD проявляется в способности осаждать широкий спектр материалов, от металлических пленок до сложных керамических слоев, в различных условиях, таких как атмосферное давление, вакуум или даже отрицательное давление.

Одним из ключевых преимуществ CVD является способность создавать высококачественные, однородные пленки на подложках различных форм и размеров, что делает этот метод предпочтительным в различных отраслях промышленности - от микроэлектроники до производства режущих инструментов. Адаптивность метода позволяет точно контролировать химический состав осаждаемых пленок, что дает возможность создавать градиентные осадки или смешанные слои покрытия, которые имеют решающее значение для улучшения свойств материалов в конкретных областях применения.

Кроме того, достижения в области CVD-технологий, такие какХимическое осаждение из паровой фазы металлоорганических соединений (MOCVD) иХимическое осаждение из паровой фазы с усилением плазмы (PECVD), еще больше расширили его возможности. Например, MOCVD использует летучие металлоорганические соединения при низких температурах, что делает его идеальным для производства полупроводниковых устройств, таких как лазеры и светодиоды. PECVD, с другой стороны, вводит плазму в реактор осаждения, что значительно снижает требуемую температуру и расширяет область применения CVD.

Таким образом, современные методы подготовки пленок, в частности CVD, являются краеугольным камнем в разработке передовых материалов, обеспечивая беспрецедентную точность и адаптируемость во многих отраслях промышленности.

Широко используемый метод подготовки

Химическое осаждение из паровой фазы (CVD) является наиболее распространенным методом получения тонкопленочных материалов благодаря хорошо разработанной технической базе и обширным исследованиям. Этот метод помогает очищать вещества и получать разнообразные неорганические тонкопленочные материалы, включая монокристаллические, поликристаллические и стеклообразные структуры.

Универсальность CVD-метода также подчеркивается его способностью осаждать металлические и неметаллические пленки, пленки из многокомпонентных сплавов, а также керамические или комбинированные слои. Благодаря такой широкой применимости CVD-технология может работать с заготовками различной сложной формы, обеспечивая равномерную толщину пленки и стабильное качество слоя.

Кроме того, способность CVD работать в различных условиях - при атмосферном давлении, в вакууме или даже при отрицательном давлении - обеспечивает большую гибкость при синтезе материалов. Адаптируемость метода к различным температурам, давлениям и методам активации, таким как плазменная активация, термическая активация и активация ультрафиолетовым светом, подчеркивает его широкое применение в материаловедении.

Таким образом, зрелость и адаптируемость CVD-технологии делают ее оптимальным методом для широкого спектра применений, от режущих инструментов до микроэлектроники, обеспечивая высококачественные и стабильные результаты в различных отраслях промышленности.

Принцип химического осаждения из паровой фазы

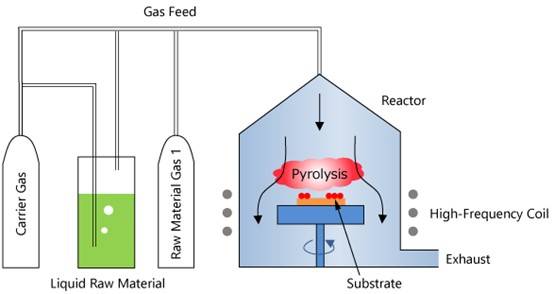

Процесс CVD

Фундаментальный процесс химического осаждения из паровой фазы (CVD) начинается с введения двух или более газообразных исходных материалов в контролируемую среду, называемую реакционной камерой. В этой камере между газами происходит ряд сложных химических реакций, приводящих к образованию нового материала. Затем этот новообразованный материал выпадает в осадок и прилипает к поверхности подложки, которая обычно представляет собой твердый материал. Подложка играет решающую роль, поскольку она обеспечивает поверхность, на которую осаждается нужный материал, превращая его в функциональный слой или покрытие.

Во время процесса CVD газообразное сырье подвергается трансформации в результате химических реакций, на которые могут влиять различные факторы, такие как температура, давление и наличие катализаторов. В результате этих реакций не только образуется желаемый материал, но и генерируются побочные продукты, которые обычно находятся в газообразной форме. Эти побочные продукты эффективно удаляются из реакционной камеры, что гарантирует, что они не повлияют на процесс осаждения или качество конечного продукта.

CVD - это очень универсальная технология, позволяющая получать широкий спектр материалов, включая металлы, керамику и композиты. Эта универсальность отчасти обусловлена природой газообразных реактивов, используемых в процессе. Газы можно точно регулировать для достижения определенных химических составов и свойств осаждаемого материала. Например, в полупроводниковой промышленности CVD широко используется для осаждения слоев кремния, диоксида кремния и других материалов, необходимых для изготовления интегральных схем.

Более того, CVD не ограничивается промышленным применением: он также нашел свое применение в производстве синтетических алмазов. Тщательно контролируя химические реакции и условия в реакционной камере, производители могут создавать алмазные пленки со свойствами, конкурирующими с природными алмазами. Это применение подчеркивает адаптивность и потенциал CVD в материаловедении и инженерии.

В целом, процесс CVD - это сложный метод, использующий химические реакции между газообразными сырьевыми материалами для нанесения нового материала на подложку. Этот процесс характеризуется точностью, универсальностью и способностью создавать высококачественные покрытия и материалы с широким спектром применения.

Этапы реакции

Принципиальный процесс химического осаждения из паровой фазы (CVD) можно разделить на четыре отдельные стадии, которые в совокупности способствуют осаждению нового материала на подложку. Эти этапы имеют решающее значение для понимания того, как CVD достигает своих универсальных и точных возможностей нанесения покрытий.

-

Диффузия реакционного газа на поверхность подложки: Процесс начинается с введения реакционных газов в реакционную камеру. Эти газы должны диффундировать через окружающую атмосферу, чтобы достичь поверхности нагретой подложки. На эту диффузию влияют такие факторы, как концентрация газа, температура и геометрия реакционной камеры.

-

Адсорбция реакционного газа на поверхности подложки: Как только реакционные газы достигают поверхности подложки, они адсорбируются на ней. Адсорбция - это поверхностное явление, при котором молекулы газа прилипают к подложке, образуя монослой. Этот этап очень важен, так как он закладывает основу для последующих химических реакций.

-

Химическая реакция на поверхности материала: Затем адсорбированные газы вступают в химическую реакцию на поверхности подложки. Эта реакция обычно включает в себя образование новых химических связей, что приводит к созданию твердого материала, который в конечном итоге образует покрытие. Характер этой реакции может сильно варьироваться в зависимости от конкретных газов и используемых условий.

-

Десорбция газообразных побочных продуктов: По мере протекания химической реакции образуются газообразные побочные продукты. Эти побочные продукты должны быть эффективно удалены с поверхности материала, чтобы предотвратить вмешательство в текущий процесс осаждения. Десорбция - процесс ухода газов с поверхности - облегчается температурой и давлением в реакционной камере.

Каждый из этих этапов тщательно контролируется для обеспечения качества и однородности осаждаемой пленки. Взаимодействие между диффузией, адсорбцией, химической реакцией и десорбцией делает CVD высокоэффективным методом производства высокоэффективных покрытий.

Характеристики метода химического осаждения из паровой фазы

Универсальность покрытий

Химическое осаждение из паровой фазы (CVD) отличается удивительной универсальностью при осаждении широкого спектра материалов. Этот метод способен формировать не только металлические, но и неметаллические пленки, пленки из многокомпонентных сплавов и даже керамические или композитные слои.

-

Металлические пленки: CVD-методом можно наносить различные металлические пленки, в том числе из драгоценных металлов, таких как золото, серебро и платина, а также из обычных металлов, таких как алюминий и медь. Эти металлические пленки часто используются в электронике благодаря их высокой электропроводности и в катализе благодаря их сильной каталитической активности.

-

Неметаллические пленки: Неметаллические пленки, такие как диоксид кремния (SiO₂) и нитрид кремния (Si₃N₄), также находятся в пределах возможностей CVD. Эти пленки играют важную роль в микроэлектронике благодаря своим диэлектрическим свойствам, а в оптике - благодаря прозрачности и контролю коэффициента преломления.

-

Пленки многокомпонентных сплавов: CVD может создавать пленки сложных сплавов, таких как никель-вольфрамовые (Ni-W) и титан-кремниевые (Ti-Si) сплавы. Эти сплавы известны своей высокой прочностью и устойчивостью к износу и коррозии, что делает их идеальными для применения в режущих инструментах и износостойких покрытиях.

-

Керамические и комбинированные слои: Керамические слои, включая оксид алюминия (Al₂O₃) и оксид циркония (ZrO₂), могут быть нанесены методом CVD. Эти материалы ценятся за свою твердость и термостойкость и часто используются в высокотемпературных приложениях, таких как аэрокосмические компоненты. Составные слои, такие как карбид кремния (SiC), обладают уникальной комбинацией свойств, включая высокую теплопроводность и химическую инертность, что делает их пригодными для использования в жестких условиях.

Универсальность CVD-технологии распространяется не только на типы материалов, которые она может осаждать. Она также позволяет точно контролировать состав и структуру этих отложений, что дает возможность создавать градиентные покрытия и смешанные слои. Такая гибкость делает CVD незаменимым инструментом в различных отраслях промышленности, от микроэлектроники до аэрокосмической техники.

Условия осаждения

Химическое осаждение из паровой фазы (CVD) может проводиться при различных атмосферных условиях, включая атмосферное давление, вакуум и даже отрицательное давление. Каждое из этих условий предлагает уникальные преимущества и трудности в процессе осаждения.

CVD при атмосферном давлении (APCVD) - это простой метод, который работает при стандартных атмосферных условиях. Этот метод относительно прост в реализации и не требует сложных вакуумных систем, что делает его экономически эффективным для крупномасштабного производства. Однако качество и однородность пленки могут быть нарушены из-за повышенного давления и возможности протекания газофазных реакций.

В отличие от этого, CVD низкого давления (LPCVD) работает при пониженном давлении, обычно в диапазоне 10-100 Па. Этот метод значительно улучшает однородность и качество осажденных пленок. Пониженное давление уменьшает газофазные реакции, что приводит к получению более чистых и однородных слоев пленки. LPCVD особенно выгоден для применений, требующих высокой точности и однородности, например, в полупроводниковой промышленности.

Вакуумный CVD, который можно считать подмножеством LPCVD, работает при еще более низком давлении, часто менее 10 Па. Такое экстремальное снижение давления сводит к минимуму столкновения газов, что позволяет осаждать сверхчистые и высококачественные пленки. Вакуумный CVD является предпочтительным методом для применения в областях, требующих высочайших стандартов качества пленок, например, при производстве современных электронных компонентов и оптических покрытий.

Выбор условий осаждения зависит от специфических требований приложения, включая желаемые свойства пленки, масштабы производства и стоимость. Каждый метод имеет свой собственный набор компромиссов, и выбор подходящего условия имеет решающее значение для достижения наилучших результатов в CVD.

Контроль состава

Химический состав покрытия при химическом осаждении из паровой фазы (CVD) можно тщательно контролировать, регулируя состав газовой фазы. Такая гибкость позволяет создавать градиентные отложения или смешанные слои покрытия, что очень важно для адаптации покрытий к конкретным условиям применения. Например, изменяя состав газовой смеси, можно получать покрытия с различной степенью твердости, проводимости или термостойкости, что повышает универсальность и применимость технологии CVD.

Такой контроль состава - это не просто изменение газовой фазы, а глубокое понимание химических реакций, происходящих в реакционной камере. Возможность управлять этими реакциями позволяет осаждать многокомпонентные пленки сплавов, керамические слои и даже сложные структуры соединений. Такая точность особенно ценна в таких отраслях, как микроэлектроника, где однородность и специфические свойства покрытия могут существенно влиять на производительность полупроводниковых устройств.

Кроме того, контроль над химическим составом позволяет осаждать покрытия на заготовках различной сложной формы, обеспечивая равномерную толщину пленки и стабильное качество слоя. Эта возможность крайне важна для применения в режущих инструментах, износостойких покрытиях и механических деталях, где целостность покрытия и его характеристики напрямую влияют на долговечность и эффективность компонентов.

Таким образом, контроль состава в CVD - это мощный инструмент, позволяющий создавать индивидуальные покрытия, отвечающие разнообразным и строгим требованиям современных промышленных применений.

Однородность и качество

Химическое осаждение из паровой фазы (CVD) отличается своей способностью наносить покрытия на заготовки различной сложной формы, обеспечивая равномерную толщину пленки и поддерживая стабильное качество слоя. Такая однородность крайне важна в тех областях применения, где точность и постоянство имеют первостепенное значение, например, в микроэлектронике и производстве режущих инструментов.

Процесс CVD включает в себя введение нескольких газообразных сырьевых материалов в реакционную камеру. Эти газы вступают в химическую реакцию, образуя новый материал, который осаждается на поверхности подложки. Этот метод позволяет точно контролировать толщину и состав осаждаемой пленки, что очень важно для получения однородных покрытий на сложных заготовках.

Кроме того, CVD может проводиться в различных условиях, включая атмосферное давление, вакуум или даже отрицательное давление. Как правило, вакуумное осаждение позволяет получить более качественные слои пленки благодаря снижению загрязнения и улучшенному контролю над реакционной средой. Такая гибкость условий осаждения дополнительно способствует постоянству и надежности процесса нанесения покрытия.

Таким образом, способность CVD-метода обрабатывать сложные геометрические формы, сохраняя при этом равномерную толщину пленки и высокое качество слоев, делает его предпочтительным во многих промышленных приложениях.

Классификация методов химического осаждения из паровой фазы

Классификация на основе температуры

Методы CVD можно классифицировать по диапазонам температур, при которых они работают. Такая классификация помогает понять специфику применения и ограничения каждого метода. Классификацию по температуре можно разделить на три категории: низкотемпературные, среднетемпературные и высокотемпературные.

-

Низкотемпературный CVD (200~500℃): Этот метод особенно выгоден в тех случаях, когда материал подложки не выдерживает высоких температур. Низкотемпературный CVD часто используется при осаждении органических и полимерных материалов, а также некоторых металлических пленок. Пониженная температура сводит к минимуму термическое повреждение подложки, что делает его подходящим для таких хрупких материалов, как полупроводники и некоторые полимеры.

-

Среднетемпературный CVD (500~1000℃): Этот диапазон является универсальным и обычно используется для осаждения широкого спектра материалов, включая кремний, диоксид кремния и нитриды. Среднетемпературный диапазон позволяет протекать более сложным химическим реакциям, что приводит к образованию более плотных и адгезивных покрытий. Этот метод широко используется в полупроводниковой промышленности для производства высококачественных интегральных схем.

-

Высокотемпературный CVD (1000~1300℃): Высокотемпературный CVD применяется для материалов, требующих повышенных температур для достижения необходимых химических реакций и фазовых превращений. Этот метод особенно полезен для осаждения тугоплавких материалов, таких как нитрид титана и вольфрам. Высокие температуры обеспечивают формирование высококристаллических и плотных покрытий, которые необходимы для приложений, требующих превосходных механических и термических свойств.

Каждый температурный диапазон имеет свой уникальный набор преимуществ и проблем, что делает их подходящими для различных типов применений. Понимание этих различий имеет решающее значение для оптимизации процесса CVD в соответствии с конкретными требованиями к материалам и промышленными потребностями.

Классификация на основе давления

Методы химического осаждения из паровой фазы (CVD) можно классифицировать в зависимости от условий давления, при которых они работают. В первую очередь различают CVD при атмосферном давлении (APCVD) и CVD при низком давлении (LPCVD). Эти классификации очень важны, поскольку они существенно влияют на процесс осаждения, качество пленки и области применения, для которых они лучше всего подходят.

-

CVD под атмосферным давлением (APCVD): Этот метод работает в стандартных атмосферных условиях, что делает его более простым и менее дорогостоящим. Высокое давление способствует ускорению реакции и повышению производительности, что выгодно для крупномасштабных промышленных применений. Однако компромисс заключается в возможности получения пленки неравномерной толщины и наличии твердых частиц из-за отсутствия вакуума.

-

CVD при низком давлении (LPCVD): В отличие от этого, LPCVD работает при пониженном давлении, обычно в вакуумной среде. Такое пониженное давление сводит к минимуму газофазные реакции и уменьшает вероятность образования твердых частиц, что приводит к получению более чистых и однородных пленок. Пониженное давление также позволяет лучше контролировать процесс осаждения, что делает LPCVD идеальным для применений, требующих точной толщины и состава пленки, например, в микроэлектронике и передовом материаловедении.

Выбор между APCVD и LPCVD зависит от специфических требований конкретного применения, при этом учитываются такие факторы, как стоимость, производительность и желаемое качество осаждаемой пленки.

Классификация по температуре стенки

Методы химического осаждения из паровой фазы (CVD) можно классифицировать в зависимости от температуры стенок реакционной камеры, в первую очередь различая CVD с горячими стенками и CVD с холодными стенками. Эта классификация очень важна, поскольку она напрямую влияет на эффективность, равномерность и качество процесса осаждения.

Горячестенный CVD

При горячем CVD вся реакционная камера, включая стенки, поддерживается при повышенной температуре. Такой равномерный нагрев обеспечивает равномерное распределение и активацию реактивов, что приводит к более равномерному осаждению на подложке. Высокая температура способствует разложению прекурсоров, что способствует образованию высококачественных пленок с меньшим количеством дефектов. Этот метод особенно удобен для осаждения сложных многокомпонентных пленок, поскольку позволяет лучше контролировать химические реакции, протекающие в камере.

Холодностенный CVD

В холодностенном CVD стенки камеры, напротив, поддерживаются при значительно более низкой температуре по сравнению с подложкой. Такой подход сводит к минимуму нежелательные реакции на стенках камеры, уменьшая загрязнение и повышая чистоту осаждаемой пленки. Холодностенный CVD часто предпочтителен для чувствительных подложек или при использовании высокореакционных прекурсоров, которые в противном случае могли бы привести к нежелательным побочным реакциям при нагревании стенок. Несмотря на более низкую температуру стенок, сама подложка нагревается до необходимой температуры осаждения, что обеспечивает эффективное протекание реакционного процесса.

Эта классификация подчеркивает важность управления температурой в процессах CVD, демонстрируя, как можно использовать различные температурные условия для достижения конкретных результатов осаждения.

Классификация на основе метода активации

Методы CVD можно классифицировать по методу активации реакции, который существенно влияет на эффективность и качество процесса осаждения. К основным методам активации относятся плазменная активация, термическая активация и активация ультрафиолетовым светом.

-

Плазменная активация (PECVD): Этот метод предполагает использование плазмы для увеличения скорости химических реакций. PECVD, или Plasma Enhanced Chemical Vapor Deposition, работает в условиях низкого вакуума, что снижает температуру осаждения и расширяет диапазон материалов, которые могут быть осаждены. Этот метод особенно полезен для осаждения пленок на чувствительные к температуре подложки.

-

Термическая активация: При термической активации химические реакции протекают под действием тепла. Этот метод обычно требует более высоких температур для достижения необходимой скорости реакции. Термическое CVD широко используется для осаждения высококачественных пленок, особенно для материалов, требующих повышенных температур для правильной кристаллизации и адгезии.

-

Активация ультрафиолетовым светом: Ультрафиолетовый (УФ) свет может быть использован для активации реактивов, тем самым инициируя процесс осаждения. UV-CVD использует энергию ультрафиолетового света для разрушения химических связей и стимулирования реакционной способности при более низких температурах по сравнению с термической активацией. Этот метод выгоден для осаждения тонких пленок на подложки, которые не выдерживают высоких тепловых нагрузок.

Каждый метод активации имеет свои уникальные преимущества и выбирается в зависимости от конкретных требований процесса осаждения, таких как материал подложки, желаемые свойства пленки и производственные ограничения.

Новые технологии химического осаждения из паровой фазы

Химическое осаждение паров металлоорганических соединений (MOCVD)

Химическое осаждение паров металлоорганических соединений (MOCVD), также известное как парофазная эпитаксия металлоорганических соединений (MOVPE), представляет собой значительное достижение в технологии парофазного эпитаксиального роста. В этом методе, который развился из традиционной парофазной эпитаксии (VPE), в качестве исходных материалов используются летучие металлоорганические соединения. Эти соединения обычно включают органические соединения элементов III и II групп, а также гидриды элементов V и VI групп. В процессе термического разложения эти материалы подвергаются парофазной эпитаксии на подложке, что позволяет выращивать различные сложные полупроводники III-V и II-VI и их многослойные твердые растворы в виде тонких монокристаллов.

MOCVD отличается способностью повышать производительность и качество благодаря компактным инструментам in-situ, которые обеспечивают обратную связь в режиме реального времени для точного контроля таких параметров, как температура носителя/слота подложки, толщина пленки, напряжение пленки/кривизна подложки и измерения поверхности. Такой уровень контроля крайне важен для производства высококачественных полупроводниковых устройств, в том числе светодиодов высокой яркости (HBLED).

По сравнению с другими методами осаждения, такими как молекулярно-лучевая эпитаксия (MBE), MOCVD обеспечивает более высокую производительность, что делает его предпочтительным выбором для массового производства составных полупроводниковых приборов. Его универсальность и эффективность в производстве сложных полупроводниковых структур закрепили его роль в полупроводниковой промышленности, особенно для устройств, требующих точного контроля состава материала и толщины слоя.

Химическое осаждение из паровой плазмы (PECVD)

Химическое осаждение из паровой плазмы (PECVD) работает в условиях низкого вакуума в реакторе для осаждения, где генерируется плазма, облегчающая процесс осаждения. Этот метод значительно снижает необходимую температуру осаждения по сравнению с традиционными методами химического осаждения из паровой фазы (CVD). Используя энергичные электроны в плазме, PECVD усиливает активацию процесса CVD, тем самым снижая тепловую энергию, традиционно необходимую для реакций химии поверхности.

Эта инновация позволяет осаждать высококачественные однородные тонкие пленки при температуре 200-400°C, в отличие от более высоких температур, обычно составляющих 425-900°C, которые требуются для химического осаждения из паровой фазы при низком давлении (LPCVD). Снижение температурных требований расширяет область применения технологии CVD, делая возможным покрытие различных подложек, включая оптическое стекло, кремний, кварц и нержавеющую сталь, такими материалами, как нитрид кремния, аморфный кремний и микрокристаллический кремний.

| Параметры | PECVD | LPCVD |

|---|---|---|

| Температура обработки | 200-400°C | 425-900°C |

| Источник энергии | Плазма (энергичные электроны) | Тепловая энергия |

| Пригодность для подложек | Оптическое стекло, кремний, кварц, нержавеющая сталь | Как правило, более высокотемпературные подложки |

| Типичные отложения | Нитрид кремния, аморфный кремний, микрокристаллический кремний | Зависит от области применения |

Использование плазмы в PECVD не только снижает температуру, но и увеличивает скорость осаждения, что делает этот метод предпочтительным для применений, требующих точного контроля свойств и однородности пленки. Это двойное преимущество делает PECVD универсальным и эффективным методом в области технологий осаждения тонких пленок.

Основные направления применения CVD

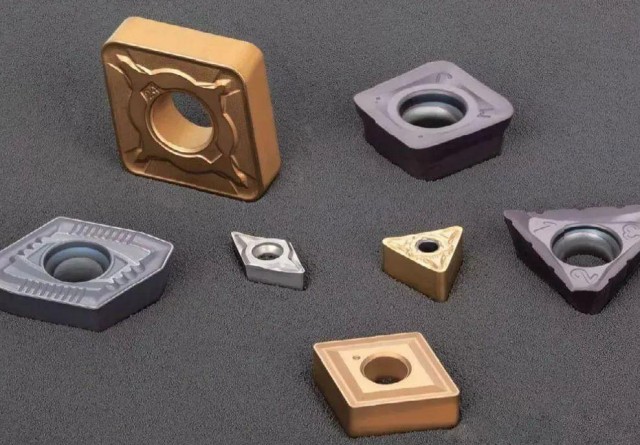

Применение в режущих инструментах

CVD-покрытия стали незаменимыми в сфере режущих инструментов, предлагая надежное решение проблем износа, окисления и коррозии. Применение CVD-покрытий в токарных, фрезерных и сверлильных операциях значительно увеличивает срок службы и производительность инструмента. Эти покрытия действуют как защитный барьер, уменьшая прямой контакт между инструментом и заготовкой, тем самым минимизируя износ.

Например, в процессе фрезерования высокотемпературная среда может привести к быстрому окислению режущей кромки. CVD-покрытия, обладающие превосходной стойкостью к окислению, предотвращают это разрушение, обеспечивая сохранение остроты и эффективности инструмента в течение длительного времени. Аналогичным образом, в бурении, где инструменты подвергаются высоким механическим нагрузкам и воздействию коррозионной среды, CVD-покрытия обеспечивают исключительную износостойкость и коррозионную стойкость, сохраняя целостность и функциональность инструмента.

Универсальность CVD-покрытий также подчеркивается их способностью адаптироваться к конкретным материалам и областям применения режущего инструмента. Регулируя химический состав газовой фазы в процессе осаждения, можно создавать покрытия с различной степенью твердости, прочности и термостойкости. Благодаря такой адаптивности CVD-покрытия могут быть оптимизированы для различных типов режущих инструментов, от твердосплавных пластин до сверл из быстрорежущей стали, что позволяет комплексно решать разнообразные задачи, возникающие при использовании режущих инструментов.

Применение в износостойких покрытиях механических деталей

Покрытия, полученные методом химического осаждения из паровой фазы (CVD), стали незаменимы для повышения долговечности и улучшения эксплуатационных характеристик механических деталей, подвергающихся высокому износу и трению. Эти покрытия особенно эффективны в условиях, когда традиционные материалы быстро разрушаются, например, в автомобильных двигателях, промышленном оборудовании и производственных процессах.

Одним из наиболее заметных применений CVD в этой области является нанесение покрытий напоршневые кольца. Высокие температуры и давление в камере сгорания двигателя могут вызвать быстрый износ поршневых колец, что приводит к снижению эффективности двигателя и увеличению затрат на техническое обслуживание. CVD-покрытия обеспечивают прочный, износостойкий слой, способный противостоять этим суровым условиям, значительно продлевая срок службы поршневых колец и сокращая частоту капитального ремонта двигателя.

Аналогично,цилиндры для литья под давлением выгодно использовать CVD-покрытия. Литье под давлением предполагает впрыск расплавленного пластика в форму, и этот процесс может привести к значительному износу стенок цилиндра. CVD-покрытия обеспечивают превосходную адгезию и износостойкость, гарантируя, что цилиндры сохранят свою целостность и точность при длительном использовании.

На сайтеэкструзионные гребные валыПостоянное трение и механические нагрузки могут привести к быстрому разрушению материала вала. CVD-покрытия обеспечивают защитный слой, который не только повышает износостойкость, но и улучшает способность вала противостоять механическим нагрузкам, тем самым увеличивая срок его эксплуатации.

Подшипникиеще один важнейший компонент механических систем, также выигрывает от применения CVD-покрытий. Подшипники подвергаются постоянному вращению и трению, что может привести к износу и окончательному выходу из строя. CVD-покрытие обеспечивает прочную поверхность с низким коэффициентом трения, которая уменьшает износ и продлевает срок службы подшипника, что приводит к повышению надежности и эффективности оборудования.

В целом, CVD-покрытия являются неотъемлемой частью повышения износостойкости и долговечности ключевых механических деталей, обеспечивая их оптимальную работу в сложных промышленных и автомобильных условиях.

Применение в микроэлектронной технике

Химическое осаждение из паровой фазы (CVD) играет ключевую роль в микроэлектронной промышленности, особенно в производстве полупроводниковых приборов и интегральных схем. Одно из основных применений этого метода - получение эпитаксиальных полупроводниковых пленок, необходимых для создания высококачественных монокристаллических слоев, которые могут использоваться для создания сложных электронных компонентов. Эти эпитаксиальные пленки имеют решающее значение для повышения производительности и надежности полупроводниковых устройств.

Помимо подготовки эпитаксиальных пленок, CVD широко используется для создания диффузионных элементов P-N-переходов. Эти элементы являются основополагающими для работы диодов, транзисторов и других полупроводниковых приборов. Благодаря точному контролю процесса осаждения CVD обеспечивает формирование P-N-переходов с необходимыми характеристиками, такими как равномерный уровень легирования и четкие границы раздела, которые имеют решающее значение для эффективной работы устройства.

Диэлектрическая изоляция - еще одна область, в которой CVD-технология проявляет себя наилучшим образом. В производстве полупроводников диэлектрическая изоляция используется для электрической изоляции различных областей чипа, предотвращая нежелательные электрические взаимодействия и обеспечивая стабильную работу. CVD позволяет осаждать высококачественные диэлектрические материалы, такие как диоксид кремния, с отличными изоляционными свойствами и равномерной толщиной, что необходимо для поддержания целостности интегральной схемы.

Кроме того, CVD используется при изготовлении диффузионных масок, которые применяются для избирательного введения легирующих элементов в полупроводниковые материалы. Эти маски необходимы для создания точных рисунков на поверхности полупроводников, что позволяет создавать сложные схемы с высокой точностью. Способность CVD осаждать материалы с контролируемым составом и толщиной делает его идеальным выбором для этих целей, обеспечивая эффективность и надежность диффузионных масок.

В целом, универсальность и точность CVD делают его незаменимым инструментом в микроэлектронной промышленности, позволяя производить передовые полупроводниковые приборы и интегральные схемы с превосходными характеристиками и надежностью.

Применение в сверхпроводящих технологиях

Химическое осаждение из паровой фазы (CVD) играет ключевую роль в производстве сверхпроводящих материалов, особенно в синтезе таких соединений, как Nb3Sn. Этот метод позволяет создавать плотные, высококонтролируемые сверхпроводящие пленки с превосходными механическими свойствами. Точность, обеспечиваемая CVD, гарантирует, что полученные материалы будут обладать постоянными и надежными сверхпроводящими характеристиками, что очень важно для применения в высокопольных магнитах и других критических технологиях.

Одним из ключевых преимуществ использования CVD для производства сверхпроводящих материалов является способность получать пленки с исключительной однородностью и плотностью. Это особенно важно для сверхпроводящих приложений, где даже незначительные дефекты могут привести к существенному ухудшению характеристик. Контролируемая среда CVD позволяет точно регулировать состав газовых смесей и условия реакции, в результате чего пленки получаются не только плотными, но и обладают превосходной механической прочностью и стабильностью.

Более того, универсальность CVD-технологии распространяется на осаждение многокомпонентных пленок из сплавов, что очень важно для создания сложных сверхпроводящих материалов с индивидуальными свойствами. Эта возможность позволяет исследователям точно настраивать температуру сверхпроводящего перехода, критическую плотность тока и другие ключевые параметры для удовлетворения конкретных требований приложений.

Таким образом, CVD-технология играет незаменимую роль в сверхпроводящих технологиях, предлагая надежный и гибкий подход к производству высококачественных сверхпроводящих материалов, которые необходимы для развития различных технологических приложений.

Применение в других областях

Химическое осаждение из паровой фазы (CVD) выходит за рамки традиционных промышленных применений, играя важную роль в различных областях, таких как оптика и производственные процессы. В оптике CVD играет ключевую роль в подготовке алмазных пленок, которые известны своей исключительной устойчивостью к тепловому удару и радиации. Эти свойства делают алмазные пленки идеальными для использования в условиях высоких нагрузок, например, в аэрокосмической и ядерной промышленности.

Кроме того, CVD играет важную роль в производстве форм для волочения, где он обеспечивает равномерное покрытие и адгезию. Это применение особенно важно в отраслях, требующих точных и стабильных покрытий, например, при производстве оптических волокон и высокоточных компонентов. Однородность и качество CVD-покрытий значительно повышают долговечность и производительность этих компонентов, подчеркивая широкую применимость и универсальность CVD-технологии.

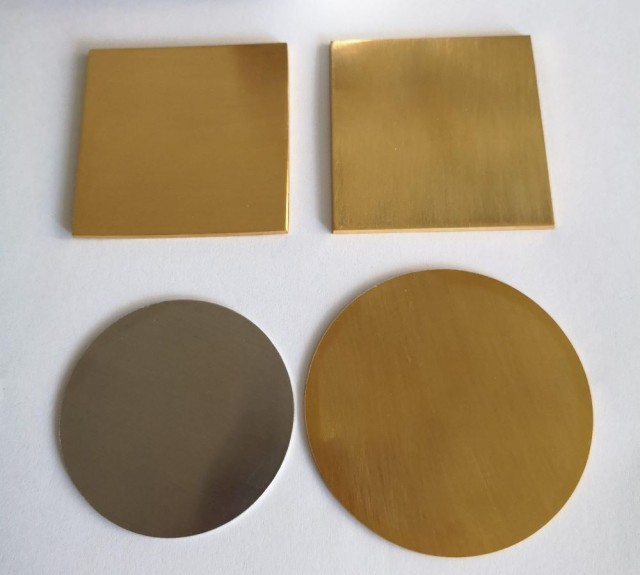

Применение CVD в производстве материалов из драгоценных металлов

Производство пленок из драгоценных металлов

Химическое осаждение из паровой фазы (CVD) - это универсальная технология, которая отлично подходит для производства пленок из драгоценных металлов, предлагая ряд преимуществ, которые делают эти пленки очень востребованными в различных промышленных приложениях. Одним из основных преимуществ использования CVD для производства пленок из драгоценных металлов является их исключительная устойчивость к окислению. Благодаря этому свойству пленки остаются стабильными и функциональными в суровых условиях окружающей среды, таких как высокие температуры и коррозионная атмосфера.

Помимо устойчивости к окислению, пленки из драгоценных металлов, полученные методом CVD, обладают высокой электропроводностью. Это делает их идеальными для использования в электронных устройствах, где важна эффективная передача электричества. Проводимость пленок сохраняется даже в экстремальных условиях, обеспечивая надежную работу как в статических, так и в динамических средах.

Кроме того, эти пленки обладают сильной каталитической активностью, что особенно ценно в химических реакциях, где катализаторы необходимы для облегчения или ускорения процессов. Высокая площадь поверхности и равномерное распределение драгоценных металлов внутри пленок повышают их каталитическую эффективность, что делает их эффективными в широком спектре применений, от автомобильных катализаторов до промышленной химической переработки.

| Свойство | Преимущество |

|---|---|

| Устойчивость к окислению | Обеспечивает стабильность в суровых условиях |

| Электропроводность | Идеально подходит для электронных устройств, сохраняет эффективность в экстремальных условиях |

| Каталитическая активность | Повышает эффективность химических реакций |

Возможность получения пленок с такими комбинированными свойствами методом CVD подчеркивает значимость этой технологии в области материалов из драгоценных металлов. Этот метод не только обеспечивает качество и стабильность пленок, но и позволяет точно контролировать их состав и толщину, что делает его предпочтительным выбором для передовых промышленных применений.

Производство высокотемпературных покрытий из благородного металла иридия

Новаторская работа NASA по производству иридиевых высокотемпературных покрытий для композитных сопел продемонстрировала исключительные возможности химического осаждения из паровой фазы (CVD) в этой области. Используя CVD, NASA не только добилось высокой скорости осаждения, но и оптимизировало эффективность процесса нанесения покрытий, обеспечив долговечность и эффективность иридиевых слоев.

Иридий, известный своей исключительной устойчивостью к высоким температурам и коррозии, является идеальным материалом для аэрокосмических применений, где компоненты подвергаются воздействию экстремальных условий. Процесс CVD позволяет точно контролировать параметры осаждения, что дает возможность создавать равномерные и высококачественные иридиевые покрытия на сложных геометрических формах, таких как композитные сопла.

Успех этого применения подчеркивает универсальность и надежность технологии CVD, которая может быть адаптирована к различным покрытиям из драгоценных металлов, каждое из которых соответствует конкретным требованиям к производительности. Такая адаптивность свидетельствует о более широком потенциале CVD в аэрокосмической промышленности и за ее пределами, где высокотемпературная стойкость и целостность материала имеют первостепенное значение.

Химическое осаждение палладия из паровой фазы

Химическое осаждение из паровой фазы (CVD) - это универсальная технология, используемая для получения тонких пленок или слоев палладия. Эти палладиевые пленки известны своей исключительной способностью адсорбировать водород, что делает их незаменимыми в сфере оборудования для очистки водорода. Процесс включает в себя введение газообразных прекурсоров в реакционную камеру, где они подвергаются серии химических реакций для формирования твердого палладиевого слоя на нагретой подложке.

Одной из отличительных особенностей палладиевых пленок, полученных методом CVD, является высокая площадь поверхности, что значительно повышает их адсорбционные свойства водорода. Это свойство особенно важно в системах очистки водорода, где эффективные циклы адсорбции и десорбции необходимы для поддержания высокой степени очистки. Однородность и качество палладиевых пленок обеспечивают стабильную работу в различных условиях эксплуатации, тем самым продлевая срок службы оборудования.

Помимо применения в очистке водорода, палладиевые пленки, полученные методом CVD, также используются в катализаторах и топливных элементах. Сильный адсорбционный эффект палладия на водороде не только способствует очистке, но и играет ключевую роль в каталитических реакциях, повышая общую эффективность этих систем. Возможность точно контролировать толщину и состав палладиевых пленок с помощью CVD позволяет создавать индивидуальные приложения, что делает этот метод предпочтительным в передовом материаловедении.

Преимущества использования CVD для осаждения палладия выходят за рамки только водородных применений. Способность метода создавать высококачественные, однородные пленки на подложках сложной формы обеспечивает его широкое применение в различных отраслях промышленности. Кроме того, процесс можно проводить при различных температурах и давлениях, что обеспечивает гибкость в удовлетворении специфических требований приложений. Такая адаптивность подчеркивает значимость CVD в производстве пленок палладия, которые продолжают находить новые и инновационные применения в самых разных областях.

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Машина для трубчатой печи CVD с несколькими зонами нагрева, оборудование для системы камеры химического осаждения из паровой фазы

Связанные статьи

- Введение в химическое осаждение из паровой фазы (CVD)

- Процесс изготовления CVD-алмаза на машине MPCVD

- Химическое осаждение из паровой фазы с расширенной плазмой (PECVD): Исчерпывающее руководство

- Общие проблемы систем CVD и способы их решения

- Преимущества использования трубчатой печи CVD для нанесения покрытия