Преимущества покрытия электронно-лучевым испарением

Материалы высокой чистоты

Электронно-лучевое испарение работает в условиях высокого вакуума, что способствует устранению газовых примесей. Этот процесс обеспечивает исключительно высокую чистоту получаемой пленки. Материалы высокой чистоты незаменимы в различных передовых технологиях, где даже незначительные примеси могут существенно изменить свойства материала. Эти материалы имеют решающее значение в самых разных областях - от производства светодиодов и плазменных экранов до высокоточной оптики и передовой керамики.

Например, при создании электронных датчиков чистота материалов напрямую влияет на чувствительность и надежность сенсора. Аналогичным образом, при разработке лазеров любое загрязнение может нарушить когерентное излучение света, что требует использования материалов, максимально приближенных к 100-процентной чистоте. Точные требуемые свойства часто зависят от области применения, но общим является чувствительность материала даже к незначительным химическим изменениям.

| Область применения | Требуемая чистота материала |

|---|---|

| Электронные датчики | 99.999% |

| Высокоточная оптика | 99.995% |

| Передовая керамика | 99.99% |

| Полупроводниковые приборы | 99.9999% |

Высоковакуумная среда электронно-лучевого испарения не только очищает материалы, но и позволяет осаждать их на подложки с минимальным загрязнением. Это особенно важно в тех отраслях, где характеристики конечного продукта зависят от чистоты исходных материалов. Такие компании, как KINTEK, предлагают широкий спектр металлов и элементов в их чистом виде, от алюминия и меди до вольфрама и циркония, обеспечивая удовлетворение спроса на материалы высокой чистоты в различных отраслях.

Хорошее качество пленки

Высокая энергия электронного пучка значительно повышает качество осаждаемой пленки, что позволяет добиться нескольких примечательных характеристик. Во-первых, пленка обладает отличной плотностью, что очень важно для ее механической и химической стабильности. Высокая плотность сводит к минимуму наличие пустот и дефектов, которые в противном случае могут ухудшить характеристики пленки в различных областях применения.

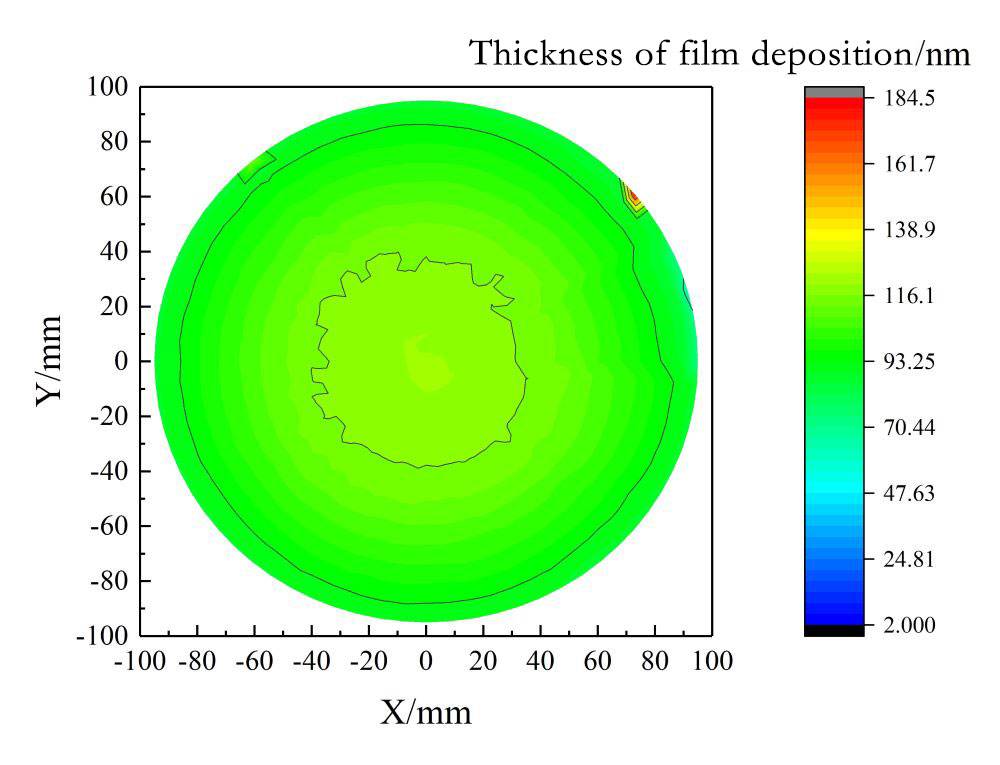

Во-вторых, однородность пленки является еще одним ключевым преимуществом. Точный контроль над распределением энергии электронного пучка обеспечивает равномерное осаждение пленки на подложке. Эта однородность особенно важна в таких областях применения, как оптические покрытия, где колебания толщины могут привести к несоответствию оптических свойств, таких как отражательная способность и пропускание.

| Характеристика | Описание | Важность |

|---|---|---|

| Плотность | Высокая плотность минимизирует пустоты и дефекты. | Повышает механическую и химическую стабильность. |

| Равномерность | Равномерное осаждение по всей поверхности подложки. | Обеспечивает стабильные оптические свойства покрытий. |

Кроме того, высокая энергия электронного пучка способствует осаждению широкого спектра материалов, от металлов и сплавов до оксидов и нитридов. Такая адаптивность позволяет создавать пленки с индивидуальными свойствами, отвечающие разнообразным требованиям различных отраслей промышленности.

Таким образом, высокая энергия электронного пучка не только обеспечивает плотную и однородную пленку, но и расширяет спектр материалов, которые могут быть эффективно осаждены, что делает нанесение покрытий электронно-лучевым испарением универсальной и мощной технологией в различных промышленных областях.

Высокая гибкость управления

Точность контроля толщины и структуры пленки является одной из отличительных особенностей нанесения покрытий электронно-лучевым испарением. Этот контроль достигается путем точной настройки нескольких критических параметров, включая мощность электронного пучка, положение источника испарения и скорость осаждения пленки. Каждый из этих параметров играет ключевую роль в определении конечных характеристик осажденной пленки.

Например, регулировка мощности электронного пучка позволяет точно контролировать энергию, подаваемую на источник испарения. Это, в свою очередь, влияет на скорость испарения и конденсации материала на подложке. Аналогичным образом, расположение источника испарения имеет решающее значение. Стратегическое расположение источника позволяет оптимизировать распределение испаряемого материала, обеспечивая равномерное покрытие по всей подложке.

Скорость осаждения - еще один ключевой фактор. Модулируя эту скорость, операторы могут добиться желаемой толщины пленки с минимальными отклонениями. Такой уровень контроля особенно важен в тех областях применения, где даже малейшее изменение толщины пленки может существенно повлиять на характеристики, например, в оптических покрытиях или электронных устройствах.

Широкие возможности адаптации

Покрытие электронно-лучевым испарением обладает впечатляющими возможностями адаптации, что делает его универсальным выбором для различных промышленных применений. Этот метод способен испарять широкий спектр материалов, включая металлы, сплавы, оксиды и нитриды. Возможность адаптации обусловлена точным контролем над процессом испарения, что позволяет осаждать материалы с различными физическими и химическими свойствами.

Например, такие металлы, как алюминий, золото и серебро, широко используемые в электронных устройствах и оптических покрытиях, могут быть эффективно испарены с помощью электронно-лучевой технологии. Аналогичным образом, сложные сплавы, такие как нитрид титана (TiN) и нитрид хрома (CrN), известные своей высокой твердостью и износостойкостью, также могут быть обработаны этим методом. Кроме того, можно надежно осаждать такие оксиды, как диоксид кремния (SiO₂) и диоксид титана (TiO₂), которые имеют решающее значение для оптических применений благодаря своим преломляющим свойствам.

Такая широкая совместимость материалов гарантирует, что электронно-лучевое испарение может удовлетворить различные потребности в применении, от улучшения оптических свойств линз и зеркал до укрепления поверхности инструментов и механических деталей. Способность работать с таким широким спектром материалов делает электронно-лучевое испарение предпочтительным выбором в отраслях, где гибкость материалов и высококачественное осаждение пленок имеют первостепенное значение.

Малое тепловое воздействие

В процессе электронно-лучевого испарения тепловое воздействие на подложку значительно минимизируется благодаря локализованному нагреву источника испарения. Благодаря такому локализованному нагреву высокой температуре подвергается только испаряемый материал, а окружающая среда и подложка остаются относительно холодными. Эта характеристика делает электронно-лучевое испарение идеальным выбором для нанесения покрытий на термочувствительные материалы, поскольку оно предотвращает термическую деградацию и сохраняет структурную целостность подложки.

Более того, контролируемый характер распределения энергии электронного пучка позволяет точно управлять температурой, что еще больше снижает риск термического повреждения. Это особенно выгодно в тех случаях, когда термостабильность подложки имеет решающее значение, например, при осаждении тонких пленок на хрупкие оптические линзы или в полупроводниковой промышленности, где используются чувствительные к температуре электронные компоненты.

Снижение теплового воздействия также приводит к улучшению адгезии и общего качества пленки, поскольку свойства подложки остаются неизменными в процессе нанесения покрытия. Это гарантирует, что конечный продукт не только соответствует требуемым техническим характеристикам, но и обладает превосходными эксплуатационными свойствами и долговечностью.

Регулируемая скорость осаждения

Скорость осаждения при электронно-лучевом испарении - это критический параметр, который может существенно повлиять на качество и свойства осажденной пленки. Эта скорость в первую очередь регулируется мощностью электронного пучка, который выступает в качестве источника нагрева для процесса испарения. Настраивая мощность электронного пучка, операторы могут добиться точного контроля над скоростью осаждения материала на подложку.

Например, более высокая мощность может ускорить процесс испарения, что приведет к более высокой скорости осаждения. Это особенно полезно при решении задач, требующих толстых слоев пленки, например, при производстве оптических покрытий или твердых покрытий для инструментов и пресс-форм. И наоборот, более низкие настройки мощности позволяют снизить скорость осаждения, что необходимо для создания ультратонких пленок с исключительной однородностью и гладкостью, как, например, в электронных устройствах и оптоэлектронных дисплеях.

Адаптивность скорости осаждения выходит за рамки простого управления скоростью. Она также позволяет приспосабливать процесс к различным материалам и геометрии подложек. Например, хрупкие подложки, используемые в медицинских приборах или чувствительных к температуре компонентах, могут выиграть от более медленной и контролируемой скорости осаждения, чтобы минимизировать тепловое напряжение и обеспечить целостность покрытой поверхности.

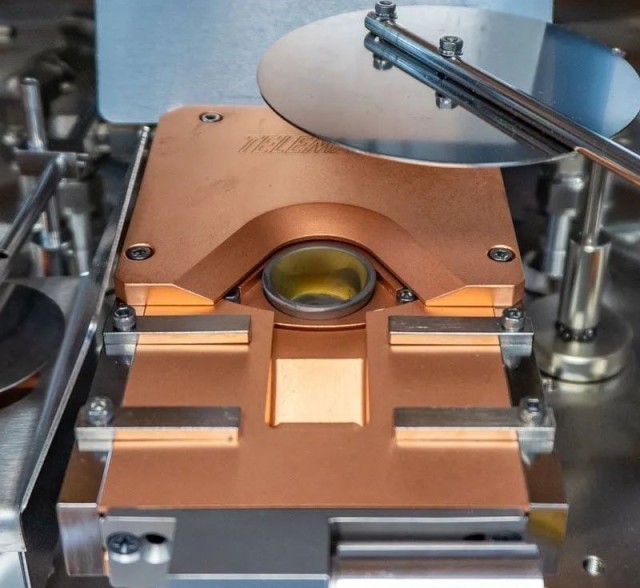

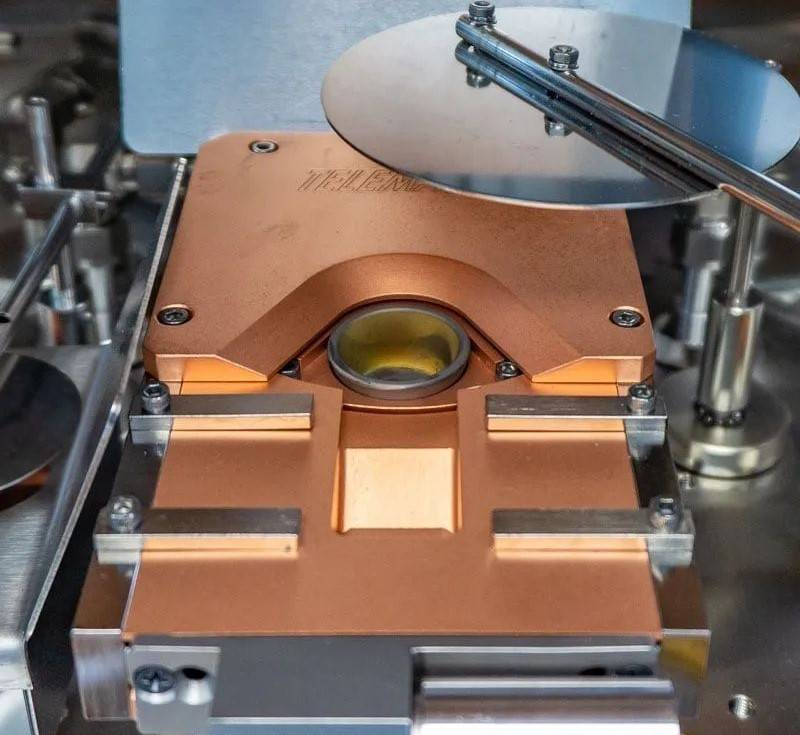

Равномерность слоя пленки

Достижение равномерной толщины пленки - критический аспект нанесения покрытий электронно-лучевым испарением, влияющий на общее качество и характеристики осажденных слоев. Правильное вращение и тщательное расположение образцов необходимы для обеспечения равномерной толщины пленки по всей подложке. Эта равномерность зависит не только от равномерного распределения, но и от сохранения структурной целостности и функциональных свойств пленки.

Например, при осаждении оптических покрытий любое изменение толщины пленки может привести к нежелательным оптическим эффектам, таким как изменение цвета или снижение коэффициента пропускания. Аналогичным образом, в электронных устройствах неоднородные слои пленки могут привести к несовместимым электрическим свойствам, что может вызвать проблемы с производительностью интегральных схем или датчиков.

Для достижения оптимальной однородности необходимо тщательно контролировать несколько факторов:

- Скорость вращения: Держатель подложки должен вращаться с постоянной скоростью, чтобы обеспечить равномерное воздействие испаряемого материала.

- Скорость испарения: Скорость испарения материала должна быть стабильной, чтобы предотвратить локальное утолщение или истончение пленки.

- Фокусировка луча: Электронный пучок должен быть точно сфокусирован, чтобы поддерживать постоянное распределение энергии по всему источнику испарения.

- Позиционирование подложки: Подложка должна быть точно позиционирована относительно источника испарения для обеспечения равномерного осаждения.

| Фактор | Важность |

|---|---|

| Скорость вращения | Обеспечивает равномерное воздействие на испаряемый материал |

| Скорость испарения | Предотвращает локальное утолщение или истончение |

| Фокусировка луча | Поддерживает равномерное распределение энергии |

| Позиционирование подложки | Обеспечивает равномерное осаждение |

Благодаря точной настройке этих параметров производители могут добиться высокой однородности слоев пленки, тем самым повышая общую производительность и надежность изделий с покрытием.

Недостатки нанесения покрытий электронно-лучевым испарением

Высокая стоимость оборудования

Оборудование для нанесения покрытий электронно-лучевым испарением требует значительных финансовых затрат, характеризующихся высокими первоначальными инвестициями и текущими расходами на обслуживание. Это оборудование относится к классу высокотехнологичного, требующего специализированных компонентов и сложных технологий для эффективной работы. Приобретение такого оборудования часто требует значительных капитальных затрат, что может оказаться непосильным для небольших лабораторий или начинающих компаний с ограниченным бюджетом.

Кроме того, обслуживание систем электронно-лучевого испарения не только дорогостоящее, но и сложное. Регулярное обслуживание необходимо для обеспечения долговечности и оптимальной производительности оборудования, что требует привлечения квалифицированных специалистов. Эти требования к техническому обслуживанию могут привести к дополнительной нагрузке на ресурсы небольших предприятий, что затрудняет поддержание необходимых эксплуатационных стандартов.

Помимо прямых затрат, косвенные расходы, связанные с простоем и потенциальными отказами оборудования, могут быть значительными. Небольшим организациям может быть трудно покрыть эти дополнительные расходы, что может сказаться на их общем потенциале исследований и разработок. Таким образом, несмотря на многочисленные преимущества технологии, ее высокая стоимость остается важным фактором для потенциальных пользователей.

Низкая эффективность производства

По сравнению с другими технологиями нанесения покрытий, такими как напыление и химическое осаждение из паровой фазы (CVD), электронно-лучевое испарение обычно характеризуется более низкой скоростью осаждения. Эта неотъемлемая характеристика создает значительные проблемы, когда речь идет о выполнении жестких требований массового производства. Более низкая скорость осаждения может привести к увеличению времени обработки, что, в свою очередь, может увеличить производственные затраты и ограничить масштабируемость процесса нанесения покрытия.

Например, если напыление и CVD могут достигать скорости осаждения в несколько микрометров в минуту, то электронно-лучевое испарение часто отстает, обычно достигая скорости в десятки-сотни нанометров в минуту. Это несоответствие становится особенно очевидным в сценариях высокопроизводительного производства, где быстрое нанесение покрытий имеет большое значение.

| Технология нанесения покрытия | Типичная скорость осаждения | Пригодность для массового производства |

|---|---|---|

| Электронно-лучевое испарение | Десятки и сотни нм/мин | Менее подходит из-за более низкой скорости |

| Напыление покрытия | Несколько микрометров/мин | Более подходит |

| Химическое осаждение из паровой фазы (CVD) | Несколько микрометров/мин | Больше подходит |

Более низкая скорость осаждения при электронно-лучевом испарении также может повлиять на общую эффективность производственной линии, что потребует дополнительных мер, таких как оптимизация параметров процесса или интеграция параллельных установок для нанесения покрытий, чтобы уменьшить узкое место. Несмотря на эти усилия, фундаментальное ограничение остается, что делает его менее предпочтительным выбором для отраслей, требующих высокоскоростных и масштабных операций нанесения покрытий.

Ограниченный спектр материалов

Хотя электронно-лучевое испарение способно работать с широким спектром материалов, включая металлы, сплавы, оксиды и нитриды, оно сталкивается с проблемами, когда речь идет о материалах с высокой температурой плавления или специализированных сплавах. Для таких материалов часто требуются температуры, превышающие возможности традиционных систем электронно-лучевого испарения, что приводит к неполному испарению или неравномерному покрытию.

Например, некоторые тугоплавкие металлы, такие как вольфрам и молибден, температура плавления которых превышает 3000°C, могут представлять значительные трудности. Высокая энергия, необходимая для испарения этих материалов, часто приводит к локальному перегреву, что может ухудшить качество покрытия. Кроме того, в сплавах со сложным составом в процессе испарения может наблюдаться разделение фаз или химические реакции, что еще больше усложняет процесс нанесения равномерной и стабильной пленки.

| Тип материала | Проблемы при испарении |

|---|---|

| Металлы с высокой температурой плавления | Требуется чрезвычайно высокая энергия, что может привести к перегреву и разрушению пленки. |

| Специальные сплавы | Может происходить разделение фаз или химические реакции, влияющие на однородность пленки. |

Эти ограничения обусловливают необходимость разработки передовых методов и модификации оборудования для работы с более широким спектром материалов, что обеспечивает постоянную актуальность и эффективность электронно-лучевого испарения в различных промышленных областях.

Проблемы, связанные с напряжением пленки

В процессе нанесения покрытий электронно-лучевым испарением колебания скорости осаждения и толщины пленки могут привести к возникновению значительных напряжений в слое пленки. Эти напряжения могут проявляться в различных формах, включая растягивающие и сжимающие усилия, которые могут оказывать значительное влияние на общую целостность и эксплуатационные характеристики материала с покрытием.

Одной из основных проблем, возникающих в результате этих напряжений, является возможность снижения адгезии между пленкой и основой. Когда пленка испытывает внутренние напряжения, она может отделиться от основы, что приведет к расслаиванию. Это не только нарушает структурную целостность покрытия, но и снижает его функциональные свойства, такие как оптическая прозрачность, электропроводность или механическая прочность.

Более того, стабильность пленки напрямую зависит от этих напряжений. Высокие уровни напряжения могут привести к растрескиванию или деформации пленки со временем, особенно в условиях эксплуатации, когда покрытие подвергается термоциклированию, механической деформации или химическому воздействию. Такая нестабильность может сделать покрытие неэффективным, что приведет к необходимости дорогостоящего ремонта или замены.

Чтобы смягчить эти проблемы, очень важно тщательно контролировать параметры осаждения, такие как мощность электронного пучка, положение источника испарения и общая скорость осаждения. Современные системы мониторинга и обратной связи помогают поддерживать постоянную толщину пленки и минимизировать накопление напряжений. Кроме того, для снижения остаточных напряжений и повышения долговременной стабильности покрытия можно использовать обработку после осаждения, например отжиг или методы снятия напряжений.

Ограниченная однородность слоя пленки

Хотя электронно-лучевое испарение позволяет добиться равномерного осаждения пленки при оптимальных условиях, несколько факторов все же могут привести к неравномерности. Неправильное позиционирование образца или недостаточная фокусировка электронного луча являются распространенными причинами. Эти проблемы могут привести к изменению толщины пленки по всей подложке, что может поставить под угрозу производительность и надежность материала с покрытием.

Например, если электронный луч не выровнен должным образом, он может неравномерно нагревать источник испарения, что приведет к локальным областям более толстого или тонкого осаждения пленки. Аналогично, если образец неправильно расположен в испарительной камере, распределение испаряемого материала может быть неравномерным, что приводит к изменению толщины пленки.

| Потенциальные причины | Влияние на однородность пленки |

|---|---|

| Неправильное расположение электронного пучка | Локализованные толстые или тонкие участки |

| Неправильное позиционирование образца | Неравномерное распределение материала |

| Неадекватные условия вакуума | Повышенное содержание примесей в газе, влияющее на осаждение |

| Различные скорости осаждения | Напряжения и трещины в слое пленки |

Решение этих проблем требует тщательного внимания к деталям при настройке и эксплуатации процесса электронно-лучевого испарения. Передовые методы выравнивания и точные механизмы управления могут помочь смягчить эти проблемы, обеспечивая более равномерный слой пленки. Однако даже с учетом этих усовершенствований достижение идеальной однородности остается сложной задачей, требующей постоянного совершенствования и оптимизации параметров процесса.

Зоны термического воздействия

Хотя тепловое воздействие процесса электронно-лучевого испарения обычно минимально, некоторые подложки все же могут подвергаться тепловому повреждению при определенных условиях. Это особенно актуально для термочувствительных материалов, где даже небольшое повышение температуры может привести к необратимым изменениям свойств подложки. Локальный нагрев источника испарения, хотя и способствует снижению общего теплового напряжения, все же может создавать локальные зоны теплового воздействия (ЗТВ) на подложке. Эти зоны могут иметь различный размер и степень выраженности в зависимости от таких факторов, как мощность электронного пучка, продолжительность процесса испарения и теплопроводность материала подложки.

Например, при осаждении тонких пленок на оптические линзы или медицинские приборы, где сохранение целостности подложки имеет решающее значение, такие HAZ могут представлять значительные трудности. В таких случаях необходимо тщательно отслеживать и контролировать тепловые условия, чтобы предотвратить возможные повреждения. Для снижения рисков, связанных с тепловым стрессом, могут потребоваться такие методы, как регулировка скорости осаждения, использование механизмов охлаждения или альтернативных методов нанесения покрытий.

Кроме того, возможность термического повреждения подчеркивает важность тщательной предварительной и последующей обработки. Правильная очистка и кондиционирование подложки перед нанесением покрытия могут повысить ее термостойкость, а процессы последующей обработки помогут выявить и устранить любые термические аномалии, которые могли возникнуть в процессе испарения. Такой двойной подход гарантирует, что конечный продукт не только соответствует желаемым функциональным требованиям, но и сохраняет свою структурную и механическую целостность.

Должен работать в условиях высокого вакуума

Работа в условиях высокого вакуума - критическое требование для электронно-лучевого испарения, требующее тщательной разработки и эксплуатации оборудования. Процесс требует сверхвысокого вакуума, для чего обычно используются изготовленные на заказ системы из нержавеющей стали с вакуумными фланцами с металлическими прокладками. Эти системы часто обжигаются, предпочтительно под вакуумом, чтобы временно повысить давление паров выделяющихся материалов, облегчая их удаление. Этот процесс запекания может быть дополнен процессом газовыделения при комнатной температуре, хотя и ценой увеличения времени.

После удаления основной массы газовыделяющих материалов систему охлаждают, чтобы свести к минимуму остаточное газовыделение во время работы. В некоторых случаях системы охлаждаются ниже комнатной температуры с помощью жидкого азота для дальнейшего подавления газовыделения и одновременной криоперекачки системы. Такой многогранный подход подчеркивает сложность и точность, необходимые для поддержания условий высокого вакуума, необходимых для электронно-лучевого испарения.

Строгие требования к предварительной обработке

Поверхность подложки должна пройти строгую предварительную обработку, чтобы обеспечить оптимальную адгезию и качество слоя пленки. Такая предварительная обработка включает несколько критических этапов, в том числе очистку, обезжиривание и травление, которые в совокупности направлены на удаление любых загрязнений и подготовку поверхности для оптимального осаждения пленки.

-

Очистка и обезжиривание: Сначала подложка очищается для удаления любых органических загрязнений, масел или остатков, которые могут нарушить адгезию пленки. Обычно это достигается с помощью ультразвуковой очистки или ванн с растворителями, что обеспечивает чистоту поверхности.

-

Травление: После очистки подложка может быть подвергнута травлению для повышения шероховатости поверхности и создания более реактивной поверхности. Этот этап может включать химическое травление или травление ионным лучом, которое не только очищает поверхность, но и микроскопически делает ее шероховатой, способствуя лучшему механическому сцеплению с пленкой.

-

Активация поверхности: В некоторых случаях поверхность подложки активируется для улучшения ее химической реактивности. Для этого могут использоваться такие методы, как плазменная обработка, которая вводит реактивные вещества, усиливающие связь между подложкой и материалом пленки.

Эти этапы предварительной обработки очень важны, поскольку даже самые незначительные загрязнения или дефекты могут привести к слабой адгезии пленки, образованию пустот или неравномерности, что значительно влияет на общее качество и эксплуатационные характеристики продукта с покрытием. Поэтому строгое соблюдение этих требований к предварительной обработке не подлежит обсуждению в процессе нанесения покрытий электронно-лучевым испарением.

Области применения покрытий, наносимых электронно-лучевым испарением

Оптические покрытия

Оптические покрытия тщательно наносятся на различные оптические компоненты, включая линзы, стекло и зеркала, для улучшения их характеристик в различных областях применения. Эти покрытия служат множеству целей, в первую очередь улучшая оптические свойства материалов, на которые они нанесены. Например, они могут значительно повысить отражательную способность зеркал, обеспечивая более эффективное отражение света. Аналогичным образом они могут повышать коэффициент пропускания линз, обеспечивая прохождение большего количества света без существенных потерь.

Одной из важнейших функций оптических покрытий является их способность уменьшать отражение - это свойство известно как антибликовое покрытие. Это особенно полезно в тех случаях, когда минимизация потерь света имеет решающее значение, например, в высокоточных оптических приборах или солнечных батареях. Антибликовые покрытия работают за счет минимизации интерференции световых волн, тем самым уменьшая количество света, отраженного от поверхности.

Помимо использования в стандартных оптических компонентах, оптические покрытия также являются неотъемлемой частью передовых технологий, таких как оптические устройства хранения данных. Здесь они выступают в качестве защитных слоев, ограждая чувствительные компоненты от воздействия факторов окружающей среды, которые могут привести к деградации или потере данных. Например, в оптических волокнах покрытия применяются для улучшения показателя преломления и коэффициента поглощения, обеспечивая эффективную и безошибочную передачу данных на большие расстояния.

Еще одним важным применением, особенно в лазерной оптике, являются высокоотражающие покрытия. Такие покрытия получаются путем нанесения тонких пленок высокоотражающих материалов, например металлов, на поверхность оптического компонента. Этот процесс необходим для создания зеркал с высокой отражательной способностью, которые необходимы для эффективной работы лазерных систем.

Инфракрасные отражающие покрытия используются в специализированных приложениях, таких как лампы накаливания, для увеличения интенсивности светового потока. Отражая инфракрасный свет обратно к нити накаливания, эти покрытия помогают поддерживать более высокую температуру, повышая тем самым общую эффективность лампы.

Электронные устройства

В полупроводниковой промышленности электронно-лучевое испарение является важнейшим процессом для подготовки металлических и изоляционных слоев, которые являются необходимыми компонентами для широкого спектра электронных устройств. Эта технология особенно выгодна для создания высококачественных пленок, от которых зависят характеристики интегральных схем (ИС), оптоэлектронных устройств и датчиков.

Например, при изготовлении интегральных схем точный контроль толщины и однородности пленки, обеспечиваемый электронно-лучевым испарением, гарантирует, что получаемые слои отвечают строгим требованиям к проводимости и изоляции. Такая точность также важна при производстве оптоэлектронных устройств, где качество осажденных слоев напрямую влияет на эффективность и надежность процессов излучения и обнаружения света.

Кроме того, датчики, которые являются неотъемлемой частью различных приложений, от мониторинга окружающей среды до медицинской диагностики, выигрывают от высокой чистоты и контролируемой скорости осаждения, обеспечиваемой электронно-лучевым испарением. Способность осаждать тонкие пленки таких материалов, как оксиды и нитриды, с минимальным тепловым воздействием на подложку делает эту технологию особенно подходящей для тонких и сложных структур современных датчиков.

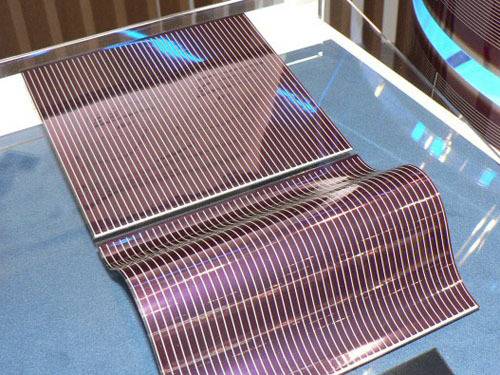

Тонкопленочные солнечные элементы

В фотоэлектрической промышленности электронно-лучевое испарение играет ключевую роль в осаждении тонких пленок, таких как арсенид индия-галлия (InGaAs), которые необходимы для повышения эффективности солнечных батарей. Этот процесс особенно важен в контексте возобновляемой энергетики, где потребность в устойчивых и эффективных методах производства энергии имеет первостепенное значение.

Тонкопленочные солнечные элементы, основой которых являются слои тонких пленок кремния, нанесенных на подложки, такие как стекло или металл, стали гибкой и экономически эффективной альтернативой традиционным кристаллическим кремниевым элементам. Эти элементы не только легче, но и более приспособлены для различных применений, включая фотоэлектрическое остекление. Использование аморфного кремния, некристаллической формы кремния, позволяет еще больше снизить производственные затраты и расширить масштабы производства тонкопленочных панелей.

Роль электронно-лучевого испарения в этом процессе трудно переоценить. Оно позволяет точно контролировать толщину и однородность пленки, которые являются важнейшими факторами, определяющими общую эффективность и производительность солнечных элементов. Используя высокую энергию электронного луча, эта технология обеспечивает высокую плотность и однородность осажденных пленок, что максимально повышает способность солнечных элементов преобразовывать солнечный свет в электричество.

Кроме того, приспособленность электронно-лучевого испарения к широкому спектру материалов, включая металлы, сплавы, оксиды и нитриды, делает его универсальным инструментом в фотоэлектрической промышленности. Такая гибкость позволяет разрабатывать передовые технологии солнечных элементов, отвечающие растущим требованиям сектора возобновляемых источников энергии.

Обработка поверхности

Покрытие электронно-лучевым испарением широко используется для обработки поверхности различных материалов, включая металлы, пластики и керамику. Этот процесс значительно повышает долговечность и эксплуатационные характеристики этих материалов, придавая им такие превосходные свойства, как повышенная коррозионная стойкость, повышенная твердость и износостойкость. Эти улучшения имеют решающее значение для продления срока службы изделий в различных отраслях промышленности.

Например, в автомобильной промышленности покрытия, нанесенные методом электронно-лучевого испарения, могут защитить критически важные компоненты от неблагоприятных условий окружающей среды, с которыми они сталкиваются, тем самым сокращая расходы на техническое обслуживание и время простоя. Аналогичным образом, в аэрокосмической промышленности, где материалы подвергаются воздействию экстремальных температур и давления, такие покрытия обеспечивают долговечность и надежность важнейших деталей.

Более того, в медицинских приборах обработка поверхности, обеспечиваемая электронно-лучевым испарением, может повысить биосовместимость и антимикробные свойства, делая эти приборы более безопасными и эффективными. Такое применение особенно важно для ортопедических имплантатов и хирургических инструментов, где долговечность и безопасность имеют первостепенное значение.

Твердые покрытия

Твердые покрытия, наносимые на инструменты, пресс-формы и механические детали, служат важнейшим слоем, значительно повышающим их износостойкость и термостойкость. Такое применение особенно полезно в отраслях, где эти детали подвергаются экстремальным условиям, таким как высокоскоростная обработка или высокотемпературная среда. Обеспечивая защитный барьер, твердые покрытия помогают продлить срок службы этих важнейших инструментов и деталей, тем самым сокращая расходы на обслуживание и время простоя.

Эффективность твердых покрытий объясняется их способностью образовывать плотный, однородный слой, который прочно сцепляется с основой. Это часто достигается с помощью таких процессов, как электронно-лучевое испарение, которое позволяет точно контролировать толщину и состав покрытия. Высокая энергия электронного луча обеспечивает равномерное распределение материала покрытия, в результате чего образуется пленка с превосходными механическими свойствами.

Кроме того, твердые покрытия могут быть адаптированы к конкретным требованиям путем изменения параметров осаждения. Например, можно использовать различные материалы для достижения разной степени твердости, теплопроводности и химической стабильности. Такая адаптивность делает твердые покрытия универсальным решением для широкого спектра применений - от промышленного оборудования до потребительских товаров.

Оптоэлектронные устройства отображения

Электронно-лучевое испарение играет важнейшую роль в производстве оптоэлектронных устройств отображения информации, в частности, в создании дисплеев на органических светоизлучающих диодах (OLED). Процесс включает в себя осаждение электродов и различных функциональных слоев, которые необходимы для работы и производительности этих дисплеев.

Электроды

В OLED-дисплеях электроды служат связующим звеном между электрическими компонентами и органическими слоями. Электронно-лучевое испарение используется для осаждения таких материалов, как оксид индия-олова (ITO) и алюминий, которые известны своей превосходной проводимостью и прозрачностью. Точный контроль над процессом осаждения обеспечивает равномерную толщину электродов, что крайне важно для сохранения яркости и четкости изображения.

Функциональные слои

Помимо электродов, электронно-лучевое испарение используется для создания ряда функциональных слоев, которые улучшают характеристики OLED-дисплеев. К ним относятся:

-

Эмиссионные слои: Эти слои отвечают за излучение света при прохождении через них электрического тока. Обычно используются такие материалы, как органические малые молекулы и полимеры, равномерное нанесение которых имеет решающее значение для достижения стабильного излучения света.

-

Дырочные транспортные слои (HTL) и электронные транспортные слои (ETL): Эти слои способствуют перемещению носителей заряда (дырок и электронов) внутри OLED-структуры. Точный контроль толщины и однородности слоев обеспечивает эффективный перенос заряда, который необходим для эффективности и срока службы дисплея.

-

Инкапсуляционные слои: Чтобы защитить чувствительные органические материалы от воздействия таких факторов окружающей среды, как влага и кислород, с помощью электронно-лучевого испарения наносятся инкапсулирующие слои. Эти слои обычно изготавливаются из таких материалов, как нитрид кремния (SiNx) и диоксид кремния (SiO2), которые обеспечивают барьер от внешних загрязнений.

Возможность точно контролировать параметры осаждения, такие как мощность электронного пучка и скорость осаждения, позволяет создавать высококачественные, однородные слои, которые необходимы для оптимальной работы оптоэлектронных устройств отображения. Это делает электронно-лучевое испарение незаменимым методом в производстве передовых дисплейных технологий.

Медицинские устройства

Нанесение покрытий электронно-лучевым испарением играет ключевую роль в повышении функциональности и безопасности медицинских приборов. Благодаря нанесению специальных функциональных пленок эта технология значительно улучшает биосовместимость медицинских имплантатов и инструментов, обеспечивая их благоприятное взаимодействие с тканями человека и не вызывая негативных реакций.

Более того, антимикробные свойства, придаваемые этими покрытиями, помогают снизить риск инфекций, особенно в устройствах, которые находятся в прямом контакте с биологическими жидкостями или тканями. Это особенно важно в контексте имплантатов, таких как стенты и протезы, где инфекция может привести к серьезным осложнениям.

Помимо биосовместимости и антимикробных свойств, такие покрытия также способствуют регенерации тканей. Например, в ортопедических имплантатах покрытия могут способствовать росту и интеграции костной ткани, ускоряя процесс заживления. Это двойное преимущество - улучшение функциональности устройства и содействие выздоровлению пациента - подчеркивает важность покрытий, наносимых методом электронно-лучевого испарения, в индустрии медицинского оборудования.

Сенсорная технология

Применение электронно-лучевого испарения в сенсорных технологиях имеет ключевое значение для подготовки чувствительных слоев и электродов. Эта технология особенно выгодна для газовых сенсоров, где требуется высокая чувствительность и точность. Высокий вакуум при электронно-лучевом испарении гарантирует отсутствие загрязнений в чувствительных слоях, что повышает эффективность работы датчика.

Одним из ключевых преимуществ использования электронно-лучевого испарения в сенсорной технологии является точный контроль толщины и однородности пленки. Такая точность очень важна для работы датчиков, поскольку даже незначительные отклонения могут существенно повлиять на их чувствительность и время отклика. Регулируя такие параметры, как мощность электронного пучка и скорость осаждения, инженеры могут подобрать характеристики пленки в соответствии с конкретными требованиями датчиков.

Более того, адаптивность электронно-лучевого испарения позволяет осаждать широкий спектр материалов, включая металлы, сплавы и соединения, которые необходимы для создания датчиков различных типов. Например, в газовых сенсорах способность осаждать оксиды и нитриды с высокой чистотой и однородностью имеет решающее значение для точного обнаружения различных газов.

Помимо газовых сенсоров, электронно-лучевое испарение используется и в других типах датчиков, например, в медицинской диагностике и мониторинге окружающей среды. Способность процесса минимизировать тепловое воздействие на подложку делает его пригодным для нанесения покрытий на термочувствительные материалы, обеспечивая сохранение целостности и функциональности датчика.

| Применение | Наносимый материал | Ключевое преимущество |

|---|---|---|

| Газовые сенсоры | Оксиды, нитриды | Высокая чистота, однородность |

| Медицинские датчики | Металлы, сплавы | Минимизация теплового воздействия |

| Экологические датчики | Соединения | Широкая адаптируемость материалов |

Упаковка интегральных микросхем

Упаковка интегральных схем (ИС) - это критически важный процесс, который включает в себя нанесение металлических слоев для обеспечения оптимальных электрических свойств и надежности. Этот этап необходим для защиты хрупких полупроводниковых материалов и обеспечения работоспособности конечного продукта в различных условиях.

Одним из ключевых методов, используемых в этом процессе, является нанесение покрытий с помощью электронно-лучевого испарения. Этот метод позволяет с высокой точностью наносить металлические слои, которые имеют решающее значение для межсоединений и защитных слоев в корпусе ИС. Высокая чистота материалов, используемых в этом процессе, достигаемая за счет высокого вакуума, гарантирует, что осажденные слои не содержат загрязнений, которые могут повлиять на электрические характеристики ИС.

Качество пленки, полученной электронно-лучевым испарением, обычно отличается высокой плотностью и однородностью, что крайне важно для поддержания постоянных электрических характеристик всей ИС. Эта однородность достигается путем тщательного контроля таких параметров, как мощность электронного луча, положение источника испарения и скорость осаждения. Эти регулировки позволяют создавать слои, которые являются одновременно структурно прочными и электрически эффективными.

Более того, адаптивность электронно-лучевого испарения делает его пригодным для широкого спектра материалов, включая металлы, сплавы, оксиды и нитриды. Такая универсальность особенно важна в контексте упаковки ИС, где для различных функциональных слоев упаковки могут потребоваться разные материалы.

Высокопроизводительные покрытия

В таких отраслях производства, как аэрокосмическая и автомобильная промышленность, первостепенное значение имеют превосходные эксплуатационные характеристики и долговечность компонентов. Нанесение покрытий методом электронно-лучевого испарения является одной из важнейших технологий, позволяющих соответствовать этим строгим стандартам. Этот метод позволяет наносить высокочистые, плотные и однородные покрытия на различные материалы, значительно повышая их устойчивость к износу, коррозии и термической деградации.

Например, в аэрокосмической промышленности, где компоненты подвергаются воздействию экстремальных условий, таких как высокие температуры и коррозионная среда, использование покрытий, полученных методом электронно-лучевого испарения, может обеспечить необходимую защиту. В состав таких покрытий часто входят такие материалы, как нитрид титана (TiN) или нитрид хрома (CrN), которые обеспечивают исключительную твердость и термостойкость. Аналогичным образом, в автомобильном секторе покрытия, нанесенные с помощью этой технологии, могут повысить долговечность критически важных деталей, таких как компоненты двигателя и тормозные системы, за счет снижения трения и износа.

Приспособленность электронно-лучевого испарения к широкому спектру материалов, включая металлы, сплавы, оксиды и нитриды, делает его универсальным решением для этих отраслей. Более того, точный контроль толщины и структуры осаждаемых пленок обеспечивает соответствие покрытий конкретным эксплуатационным требованиям. Такой уровень индивидуализации очень важен для высокопроизводительных приложений, где даже незначительные дефекты могут привести к значительным сбоям в работе.

Связанные товары

- Тигли из вольфрама и молибдена для нанесения покрытий методом электронно-лучевого испарения для высокотемпературных применений

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Высокочистый графитовый тигель для электронно-лучевого испарения

- Тигель из проводящего нитрида бора для нанесения покрытий методом электронно-лучевого испарения, тигель из BN

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

Связанные статьи

- Электронно-лучевое испарение: Передовое создание тонких пленок

- Выбор материалов для вакуумного покрытия: Ключевые факторы и соображения

- Технология электронно-лучевого испарения в вакуумном покрытии

- Изучение преимуществ использования вольфрама для нагрева печи

- Вакуумная плавильная печь: исчерпывающее руководство по вакуумной индукционной плавке