Основы химического осаждения из паровой фазы (CVD)

Основные принципы и примеры

Химическое осаждение из паровой фазы (CVD) - это краеугольная технология в полупроводниковой промышленности, позволяющая точно осаждать материалы на поверхность полупроводниковых пластин. Этот процесс включает в себя превращение газообразного сырья в твердые пленки посредством химических реакций. Основной принцип заключается в том, что реактивы в газообразном состоянии вводятся в реактор, где они подвергаются серии сложных реакций. В результате этих реакций образуется новый материал, который равномерно осаждается на поверхности подложки.

Одним из наиболее наглядных примеров CVD в действии является формирование пленки нитрида кремния (Si₃N₄). Этот процесс начинается с введения в реактор газов силана (SiH₄) и азота (N₂). В условиях контролируемой температуры и давления эти газы вступают в реакцию, образуя пленку нитрида кремния. Эта пленка очень важна для производства полупроводников благодаря своим изоляционным свойствам и способности защищать нижележащие слои от загрязнений окружающей среды.

| Реактив | Продукт | Применение |

|---|---|---|

| SiH₄ + N₂ | Si₃N₄ | Изолирующий слой, барьер |

Универсальность CVD-технологии выходит за рамки нитрида кремния, охватывая широкий спектр материалов и применений. Например, осаждение металлических пленок для межсоединений, создание диэлектрических слоев для конденсаторов и формирование защитных покрытий для механических компонентов - все это основано на методах CVD. Для каждой области применения требуется индивидуальный подход, позволяющий регулировать такие параметры, как температура, давление и состав газа, чтобы добиться желаемых свойств пленки.

По сути, CVD - это не просто метод осаждения, а сложный процесс, соединяющий химию и инженерию и предлагающий решения сложных задач современного материаловедения и полупроводниковой технологии.

Типы CVD-технологий

Химическое осаждение из паровой фазы (CVD) включает в себя широкий спектр процессов, разработанных для удовлетворения конкретных потребностей. К ним относятся:

- Химическое осаждение из паровой фазы при атмосферном давлении (APCVD): Работает при атмосферном давлении, что делает его экономически эффективным методом для крупномасштабных применений.

- Химическое осаждение из паровой фазы при низком давлении (LPCVD): Проводится при пониженном давлении, что повышает скорость массопереноса и однородность пленки, широко используется в производстве полупроводников.

- Металлоорганическое химическое осаждение из паровой фазы (MOCVD): Использует органические соединения и гидриды в качестве исходных материалов, идеально подходит для выращивания различных полупроводниковых материалов и гетерогенных структур.

- Химическое осаждение из паровой плазмы (PACVD) или химическое осаждение из паровой плазмы с усилением (PECVD): Усиливает химическую активность низкотемпературной плазмы, позволяя проводить эпитаксию при более низких температурах и улучшая свойства пленок.

- Лазерное химическое осаждение из паровой фазы (LCVD): Возбуждает химические парофазные реакции с помощью энергии лазерных фотонов, снижая температуру подложки и предотвращая ее повреждение.

- Фотохимическое осаждение из паровой фазы (PCVD): Использует световую энергию для инициирования химических реакций, подходит для точного и контролируемого осаждения пленок.

- Химическая инфильтрация паров (CVI): Фокусируется на инфильтрации пористых подложек испаренными материалами-прекурсорами, обычно используется при производстве керамических композитов.

- Химическая лучевая эпитаксия (CBE): Использует молекулярные пучки для осаждения материалов, обеспечивая высокую точность и контроль над свойствами пленки.

С развитием технологий появились специализированные CVD-технологии, каждая из которых предназначена для конкретных применений, что обеспечивает универсальность и эффективность в материаловедении и полупроводниковой промышленности.

Передовые технологии CVD

Химическое осаждение из паровой фазы с усилением плазмы (PECVD)

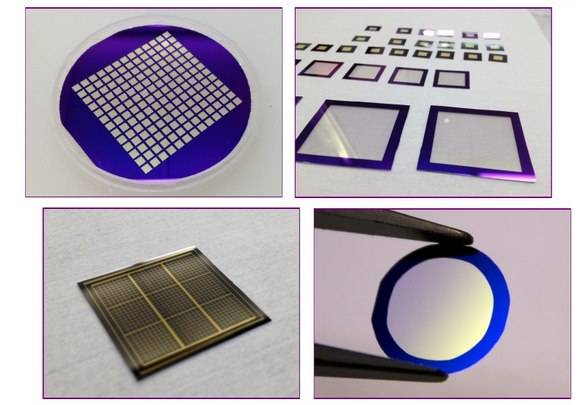

Химическое осаждение из паровой плазмы (PECVD) представляет собой значительное достижение в области химического осаждения из паровой фазы. В отличие от традиционных методов CVD, PECVD использует силу низкотемпературной плазмы для значительного повышения химической реактивности. Этот инновационный подход позволяет осаждать высококачественные пленки при температурах гораздо ниже, чем требуется для традиционных методов, обычно в диапазоне 200-400°C. В отличие от этого, процессы химического осаждения из паровой фазы низкого давления (LPCVD) часто требуют температур в диапазоне 425-900°C, что делает PECVD более энергоэффективным и удобным для подложки вариантом.

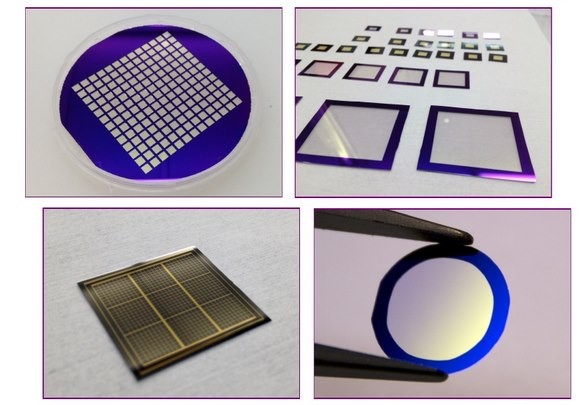

Ключ к эффективности PECVD заключается в использовании энергичных электронов в плазме, которые активируют процесс осаждения без необходимости использования высокой тепловой энергии. Это не только снижает тепловую нагрузку на подложку, но и позволяет осаждать однородные пленки с отличными адгезионными свойствами. PECVD особенно хорошо подходит для осаждения таких материалов, как нитрид кремния, аморфный кремний и микрокристаллический кремний, на различные подложки, включая оптическое стекло, кремний, кварц и нержавеющую сталь.

Преимущества PECVD выходят за рамки простого снижения температуры. Повышенная скорость осаждения и улучшенная однородность пленки делают его идеальным выбором для приложений, где важен точный контроль и высококачественное формирование пленки. Это делает PECVD краеугольной технологией в производстве полупроводников и материаловедении, где целостность и характеристики осажденных пленок имеют первостепенное значение.

Горячее осаждение из газовой фазы (HFCVD)

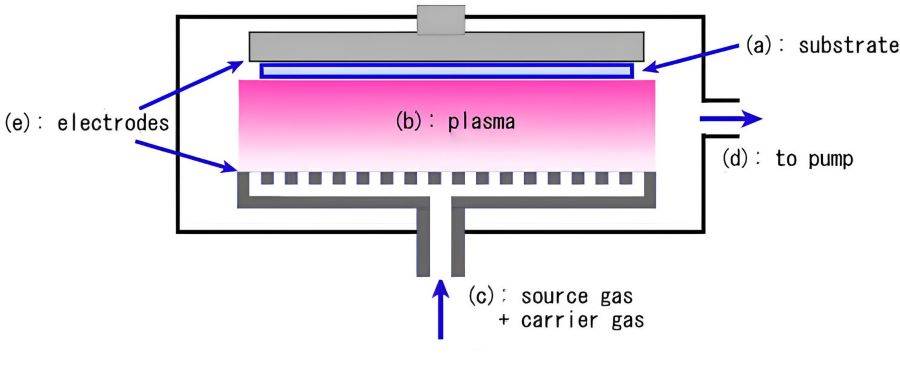

Горячее осаждение из газовой фазы (HFCVD) - это специализированный метод CVD, работающий при высоких температурах и низком давлении и используемый в основном для производства плотных пленок, в частности алмазных. Этот процесс включает в себя термическое разложение углеводородов, таких как метан (CH₄), при повышенных температурах для создания необходимых прекурсоров для формирования пленки. Основные компоненты системы HFCVD включают нагретую нить, обычно изготовленную из тугоплавких металлов, таких как вольфрам (W), рений (Re) или тантал (Ta), и подложку, часто изготовленную из кремния (Si).

Нить накала, поддерживаемая при температуре от 2173 до 2773 К, служит основным источником тепла, диссоциируя исходные газы - водород (H₂) и метан (CH₄) - на более мелкие, реакционноспособные фрагменты. Эта диссоциация происходит вблизи нити, расположенной на расстоянии примерно 2-8 мм над предварительно нагретой подложкой, которая сама поддерживается при температуре от 673 до 1373 К. Близкое расположение нити к подложке обеспечивает эффективную передачу тепла и способствует образованию плотных высококачественных пленок.

Одним из уникальных аспектов HFCVD является образование карбидов металлов на поверхности нити. Эти карбиды металлов действуют как катализаторы, усиливая диссоциацию водорода и повышая общую эффективность процесса. Однако эта каталитическая активность также приводит к механическому разрушению нити со временем. Нить может стать хрупкой из-за разбухания, изгиба и растрескивания, что требует частой замены и технического обслуживания. Такое механическое разрушение является существенным недостатком метода HFCVD, влияющим как на надежность процесса, так и на общую стоимость.

Несмотря на эти проблемы, HFCVD широко известен благодаря своей простоте и относительно быстрой скорости роста алмазных пленок по сравнению с другими методами CVD. Способность метода легко контролировать условия процесса сделала его популярным выбором в исследованиях и применении алмазных пленок. Однако проблема хрупкости и загрязнения нитей остается критической областью для дальнейших исследований и разработок.

Химическое осаждение из плазмы высокой плотности (HDP-CVD)

Химическое осаждение из плазмы высокой плотности (HDP-CVD) представляет собой значительное достижение в области технологий химического осаждения из паровой фазы. В отличие от традиционных методов химического осаждения из паровой плазмы (PECVD), в HDP-CVD используется источник индуктивно-связанной плазмы (ICP), позволяющий достичь значительно более высокой плотности плазмы и превосходного качества при значительно более низких температурах осаждения. Этот инновационный подход не только повышает эффективность процесса осаждения, но и значительно улучшает способность заполнять траншеи или отверстия, даже с высоким аспектным отношением, без образования защемлений или пустот.

Одной из отличительных особенностей HDP-CVD является возможность практически независимого контроля над потоком ионов и энергией. Эта возможность имеет решающее значение для оптимизации процесса осаждения, обеспечивая хорошее сцепление осаждаемого материала с подложкой и равномерное заполнение сложных структур. Более того, универсальность HDP-CVD не ограничивается только осаждением: ее можно легко преобразовать в реактивно-ионное травление с индуктивной связью (ICP-RIE) для плазменного травления. Такая двойная функциональность особенно выгодна в сценариях, когда бюджетные ограничения или ограниченная площадь системы требуют многофункционального решения.

Эволюция HDP-CVD по сравнению с более ранними методами PECVD подчеркивает его технологическое превосходство. В то время как PECVD был эффективен для заполнения больших зазоров, он не справлялся с небольшими структурами с высоким аспектным отношением, что часто приводило к появлению дефектов. HDP-CVD с его возможностями одновременного осаждения и травления решает эти проблемы, что делает его предпочтительным выбором для современных процессов изготовления полупроводников.

В целом, HDP-CVD является передовой технологией в области CVD, предлагая улучшенный контроль плазмы, улучшенные возможности заполнения и универсальный потенциал применения, при этом работая при более низких температурах. Возможность перехода между процессами осаждения и травления еще больше укрепляет ее роль в качестве ключевого инструмента в передовом производстве полупроводников.

Микроволновое плазменное химическое осаждение из паровой фазы (MPCVD)

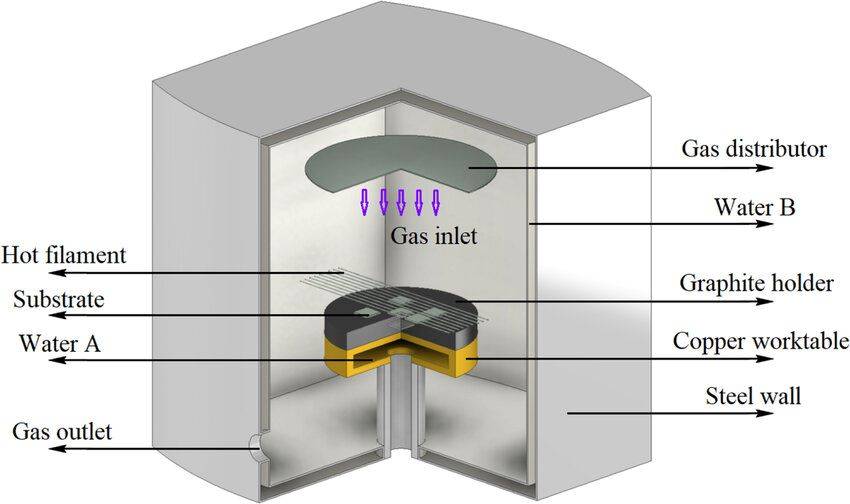

Микроволновое плазменное химическое осаждение из паровой фазы (MPCVD) славится своей способностью создавать высококачественные твердые пленки и монокристаллы алмазов большого размера. Этот метод использует энергию электромагнитных волн, в частности микроволнового излучения, для возбуждения реакционных газов в реакторной камере. Процесс инициирует образование чистой плазмы, которая представляет собой состояние вещества, состоящее из смеси электронов, атомных ионов, молекулярных ионов, нейтральных атомов, молекул и молекулярных фрагментов в основном и возбужденном состояниях.

Плазма, полученная с помощью MPCVD, характеризуется высокой электронной плотностью в центре, которая постепенно уменьшается по мере удаления от ядра. Основным механизмом образования реакционноспособных газообразных прекурсоров/фрагментов в плазме является ударная диссоциация электронов. В этом процессе электроны поглощают энергию осциллирующего электрического поля микроволнового излучения, достигая температуры 5273 К, в то время как температура газа (нейтрального вида) остается около 1073 К в методах синтеза при низком давлении.

Плазменная среда, создаваемая в MPCVD, особенно благоприятна для осаждения алмаза. Она содержит реакционноспособные углеродистые виды и избыток атомарного/молекулярного водорода вблизи подходящих подложек, создавая идеальные условия для формирования алмазных пленок. Наиболее часто используемые микроволновые частоты для этого метода - 2,45 ГГц и 915 МГц, которые оптимизированы для эффективной генерации плазмы и последующего осаждения пленки.

Химическое осаждение из паровой фазы в сверхвысоком вакууме (UHV/CVD)

Химическое осаждение из паровой фазы в сверхвысоком вакууме (UHV/CVD) - это сложная технология получения тонких пленок, которая работает в условиях сверхвысокого вакуума, обычно ниже 10^-6 Па (10^-8 Торр). Этот метод особенно хорошо подходит для осаждения высококачественных субмикронных кристаллических пленок, что делает его незаменимым для применения в наноструктурных материалах и высокоскоростных высокочастотных устройствах на основе кремния.

В процессе UHV/CVD один или несколько летучих прекурсоров взаимодействуют с подложкой в условиях экстремального вакуума, что приводит к реакции или разложению на поверхности подложки, в результате чего образуется осадок. Молекулярный поток, достигаемый в этой технологии, обеспечивает минимизацию газофазной химии, что очень важно для осаждения химически активных монокристаллических тонких пленок.

Одной из отличительных особенностей UHV/CVD является возможность получения графена - материала, известного своими исключительными электрическими и механическими свойствами. В отличие от традиционных методов парофазной эпитаксии, в UHV/CVD используются условия роста при низком давлении и низкой температуре. Такой подход эффективно снижает твердотельную диффузию источников легирования и препятствует трехмерному росту эпитаксиальных пленок.

Сверхвысоковакуумная среда UHV/CVD-реактора играет ключевую роль в предотвращении окисления поверхности кремниевой подложки. Сводя к минимуму попадание примесей, образующихся в реакционном газе, в растущую пленку, UHV/CVD обеспечивает осаждение пленок с превосходной чистотой и структурной целостностью.

| Характеристика | Преимущество UHV/CVD |

|---|---|

| Уровень вакуума | <10^-6 Па (10^-8 Торр) |

| Условия роста | Низкое давление, низкая температура |

| Качество пленки | Высококачественные субмикронные кристаллические пленки |

| Защита поверхности | Предотвращает окисление поверхности и легирование примесями |

| Применение | Наноструктурные материалы, высокоскоростные высокочастотные устройства |

Технология UHV/CVD, разработанная в конце 1980-х годов, с тех пор стала краеугольным камнем в производстве передовых материалов и устройств, особенно тех, которые требуют исключительной чистоты и структурной точности.

Химическое осаждение из паровой фазы при низком давлении (LPCVD)

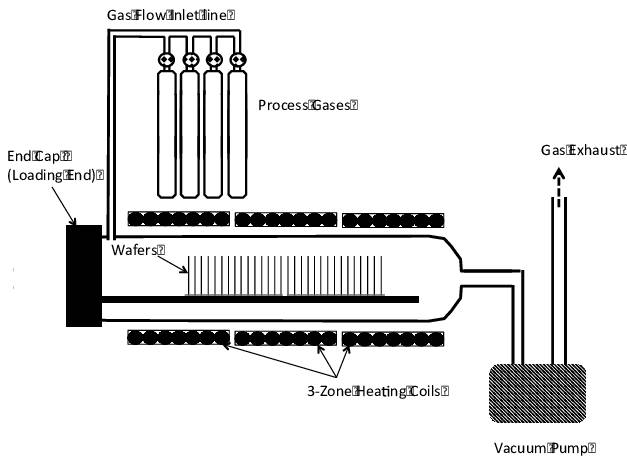

Химическое осаждение из паровой фазы при низком давлении (LPCVD) - это сложная технология CVD, которая работает при пониженном давлении, обычно около 133 Па или меньше. Этот метод значительно повышает скорость массопереноса в реакционной камере, что приводит к превосходной однородности пленки и равномерности удельного сопротивления. Среда низкого давления ускоряет диффузию газов, обеспечивая более быстрый перенос реактивов к поверхности подложки и быстрое удаление примесей и побочных продуктов, тем самым сводя к минимуму самодопирование и повышая общую эффективность производства.

Одним из ключевых преимуществ LPCVD является возможность получения высококачественных пленок без использования газов-носителей, что снижает риск загрязнения частицами. Это делает LPCVD идеальным выбором для дорогостоящей полупроводниковой промышленности, где осаждение тонких пленок с точными свойствами является критически важным. Эта технология особенно эффективна в таких областях, как производство резисторов, диэлектриков конденсаторов, МЭМС и антибликовых покрытий.

Рабочие параметры LPCVD, включая давление от 0,1 до 10 Торр и температуру от 200 до 800°C, тщательно контролируются для обеспечения оптимальных условий осаждения. Использование специализированной системы подачи прекурсоров, часто включающей в себя конструкцию душевой головки, еще больше повышает точность и эффективность процесса. Охлаждая насадку и стенки камеры во время нагрева подложки, LPCVD способствует гетерогенным поверхностным реакциям, гарантируя, что осажденные пленки соответствуют жестким требованиям современного полупроводникового производства.

Термохимическое осаждение из паровой фазы (TCVD)

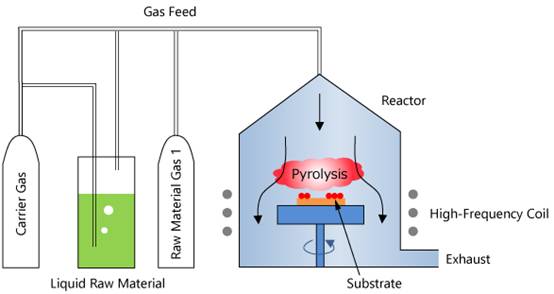

Термохимическое осаждение из паровой фазы (TCVD) - это сложная технология, использующая высокотемпературные химические реакции для облегчения роста материалов в газовой фазе. Этот метод играет ключевую роль в различных передовых процессах синтеза материалов, особенно в полупроводниковой промышленности. TCVD включает в себя целый ряд специфических методов, каждый из которых соответствует различным требованиям к материалам и условиям роста.

Одним из основных методов TCVD являетсяметод химического переноса. При таком подходе материал, предназначенный для формирования тонкой пленки, вступает в реакцию с другим твердым или жидким веществом в области источника, в результате чего образуется газообразное соединение. Затем этот газ транспортируется в зону роста, где он подвергается обратной термической реакции, в результате чего происходит осаждение нужного материала. Этот метод особенно эффективен для создания высококачественных однородных пленок.

Другой ключевой техникой в рамках TCVD являетсяметод пиролиза. Этот метод предполагает перенос летучих веществ, содержащих элементы, необходимые для создания пленки, в зону роста. Там эти вещества подвергаются реакции термического разложения, в результате чего образуется необходимый материал. Температура роста в этом процессе обычно составляет 1000-1050 градусов Цельсия, что делает его подходящим для приложений, требующих высокотемпературной стабильности и структурной целостности.

TCVD также включает в себя другие методы, такие какреакции синтезакоторые включают в себя сложные химические взаимодействия для получения желаемого материала пленки. Каждый из этих методов выбирается в зависимости от конкретных свойств, необходимых для конечного продукта, таких как толщина пленки, однородность и сцепление с подложкой.

Таким образом, TCVD предлагает универсальный набор инструментов для материаловедов и инженеров, позволяя точно контролировать и оптимизировать свойства тонких пленок с помощью высокотемпературных химических реакций. Это делает TCVD незаменимым методом в поисках передовых материалов с индивидуальными характеристиками.

Высокотемпературное химическое осаждение из паровой фазы (HTCVD)

Высокотемпературное химическое осаждение из паровой фазы (HTCVD) - это ключевой метод выращивания кристаллов карбида кремния, материала, известного своими исключительными свойствами, такими как высокая теплопроводность и механическая прочность. Этот метод работает в закрытом реакторе, где применяется внешний нагрев для поддержания температуры реакции между 2000°C и 2300°C. Эти экстремальные температуры необходимы для начала и поддержания сложных химических реакций, необходимых для образования кристаллов.

Процесс HTCVD можно разбить на несколько ключевых этапов:

-

Введение газа: В реактор вводится смесь реакционных газов. Эти газы обычно включают такие соединения, как силан (SiH₄) и пропан (C₃H₈), которые необходимы для образования карбида кремния.

-

Разложение газа: Попадая в высокотемпературную среду, реакционные газы разлагаются, высвобождая атомы кремния и углерода. Это разложение является критически важным этапом, поскольку оно обеспечивает получение элементарных компонентов, необходимых для роста кристаллов.

-

Поверхностная реакция: Освобожденные атомы кремния и углерода вступают в ряд поверхностных реакций на материале подложки. В результате этих реакций образуется твердая пленка карбида кремния. Подложка, часто изготовленная из кремния или графита, служит шаблоном для роста кристаллов.

-

Рост пленки: По мере протекания реакции твердая пленка карбида кремния растет слой за слоем. Постоянное введение свежих реакционных газов обеспечивает устойчивый процесс роста, что позволяет формировать толстые высококачественные кристаллические пленки.

-

Вытяжка и продувка: Побочные продукты реакции, включая непрореагировавшие газы и летучие соединения, удаляются из реактора. Этот этап крайне важен для поддержания чистоты растущего кристалла и предотвращения образования дефектов.

HTCVD особенно выгоден для выращивания карбида кремния благодаря своей способности производить большие монокристаллические пластины с минимальным количеством дефектов. Это делает его незаменимым методом в отраслях, где требуются высокоэффективные материалы, например в силовой электронике, аэрокосмической промышленности и высокотемпературных приложениях.

Успех HTCVD обусловлен его способностью управлять сложными термодинамическими и кинетическими процессами. Высокие температуры не только стимулируют необходимые химические реакции, но и усиливают диффузию атомов на поверхности подложки, что приводит к формированию хорошо упорядоченных кристаллических структур.

Таким образом, HTCVD - это превосходный метод выращивания кристаллов карбида кремния, позволяющий использовать высокие температуры и точное управление газом для получения материалов с непревзойденными свойствами. Его применение распространяется на различные высокотехнологичные отрасли промышленности, что подчеркивает его значимость для развития материаловедения и технологий.

Среднетемпературное химическое осаждение из паровой фазы (MTCVD)

Среднетемпературное химическое осаждение паров (MTCVD) - это сложный процесс, объединяющий принципы высокотемпературного химического осаждения паров (HTCVD) и технологии MTCVD для создания материалов с покрытием из суперцементированного карбида. Такая интеграция позволила значительно повысить прочность и долговечность режущих инструментов, особенно в области высокоскоростного и высокоэффективного резания.

Разработка этих передовых материалов покрытий позволила решить давнюю проблему в отрасли - проблему низкого срока службы инструмента в условиях высокой прочности. Используя преимущества HTCVD и MTCVD, производители смогли создать покрытия, которые выдерживают тяжелые условия резки легированной стали, сухую резку и другие сложные сценарии механической обработки. Этот прорыв привлек широкое внимание и в настоящее время широко применяется в производстве твердосплавных инструментов с покрытием, где его влияние оказалось весьма значительным.

Сам процесс MTCVD работает в определенном температурном диапазоне, обычно от 700 до 900°C, при контролируемом давлении реакции осаждения от 2X10^3 до 2X10^4 Па. Первичные реакционные газы, такие как CH3CN, TiCl4 и H2, тщательно пропорционируются в соотношении 0,01:0,02:1, а процесс осаждения может длиться от 1 до 4 часов. Такой тщательный контроль над параметрами процесса обеспечивает формирование высококачественных покрытий, которые являются одновременно долговечными и эффективными.

Таким образом, MTCVD представляет собой значительное достижение в области химического осаждения из паровой фазы, предлагая надежное решение для увеличения срока службы инструмента при высокоскоростном резании. Его успешное внедрение в промышленность подчеркивает потенциал для дальнейших инноваций и совершенствования технологий нанесения покрытий.

Химическое осаждение паров металлоорганических соединений (MOCVD)

Химическое осаждение металлоорганических соединений из паровой фазы (MOCVD), часто называемое металлоорганической парофазной эпитаксией (MOVPE), - это сложная технология парофазного эпитаксиального роста, которая произвела революцию в полупроводниковой промышленности. Эта технология основана на использовании органических соединений элементов III и II групп, а также гидридов элементов V и VI групп в качестве основных исходных материалов для роста кристаллов. В процессе реакции термического разложения эти материалы подвергаются парофазной эпитаксии на подложке, что способствует росту различных Ⅲ-V и Ⅱ-VI составных полупроводников и их многослойных твердых растворов в виде тонких монокристаллов.

Одной из отличительных особенностей MOCVD является его адаптивность, что делает его пригодным для выращивания широкого спектра полупроводниковых материалов и гетерогенных структур. По сравнению с другими методами осаждения, MOCVD обеспечивает более высокую производительность, что является критическим фактором при производстве составных полупроводниковых приборов, таких как светодиоды высокой яркости (HBLED). Способность технологии контролировать температуру носителя/слота подложки, толщину пленки, напряжение пленки и кривизну подложки с помощью механизмов обратной связи в режиме реального времени обеспечивает производство высококачественных пленок с превосходными характеристиками.

По сути, MOCVD представляет собой значительный прогресс в области парофазного эпитаксиального роста, сочетая в себе точность и эффективность для удовлетворения жестких требований современного производства полупроводников.

Химическое осаждение из паровой фазы, индуцированное лазером (LCVD)

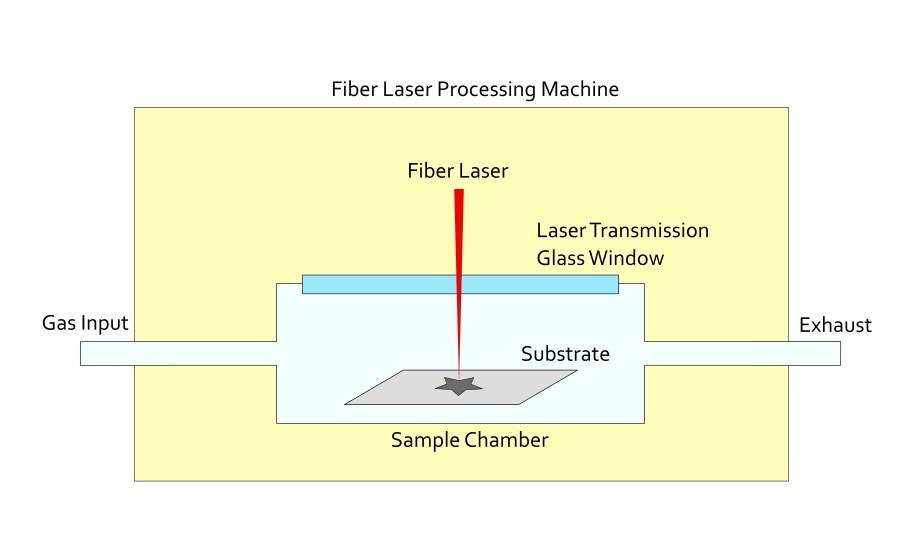

Лазерно-индуцированное химическое осаждение из паровой фазы (LCVD) - это сложная технология, использующая энергию фотонов лазерного луча для инициирования и облегчения химических реакций в паровой фазе. Этот метод особенно выгоден, поскольку значительно снижает температуру подложки по сравнению с традиционными процессами химического осаждения из паровой фазы (CVD). Снижая температуру, LCVD предотвращает термическое повреждение подложки, что позволяет синтезировать тонкие пленки на материалах, которые в противном случае не смогут выдержать высоких температур.

LCVD работает по двум основным механизмам: фотолитическому и пиролитическому. При фотолитическом LCVD энергия сфокусированного лазерного луча поглощается газами-реагентами, вызывая их разложение и последующее осаждение твердых атомов или молекул на подложку. Этот процесс сильно зависит от материала и обычно использует УФ-лазеры, такие как Ar+, ArF и KrF.

С другой стороны, при пиролитическом LCVD лазерный луч облучает определенные участки подложки, локально повышая температуру до такой степени, что происходит разложение газов, приводящее к образованию твердого слоя. В этом методе обычно используются инфракрасные лазеры непрерывной волны, такие как CO2 и Nd:YAG, обладающие преимуществом локализованного нагрева, что позволяет достичь более тонкого разрешения вплоть до 5 мкм.

Система LCVD обычно состоит из камеры, оснащенной впускными отверстиями для газов-реагентов. Лазерный луч, будучи сфокусированным, разлагает эти газы, образуя металлические и керамические осадки на подложке. Локализованный характер лазерного нагрева позволяет наносить узоры и прямые надписи, перемещая лазерный луч относительно подложки. Эта возможность особенно полезна для создания сложных конструкций и структур, что расширяет сферу применения LCVD в различных отраслях промышленности.

В целом, LCVD отличается своей способностью осаждать тонкие пленки с минимальным тепловым воздействием, обеспечивая точность и универсальность синтеза материалов. Двойной механизм фотолитического и пиролитического процессов еще больше расширяет возможности применения, делая его ценным инструментом как в научных исследованиях, так и в промышленности.

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Машина для трубчатой печи CVD с несколькими зонами нагрева, оборудование для системы камеры химического осаждения из паровой фазы

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Покрытие из алмаза методом CVD для лабораторных применений

Связанные статьи

- Исследование вращающихся трубчатых печей: Исчерпывающее руководство

- Печь PECVD Маломощное и низкотемпературное решение для мягких материалов

- Введение в химическое осаждение из паровой фазы (CVD)

- Изучение основных характеристик трубчатых нагревательных печей

- Печь CVD для выращивания углеродных нанотрубок