Дуговая плавка

Концепция и классификация

Электродуговая плавка представляет собой передовую электротермическую металлургическую технологию, использующую электрическую энергию для создания электрической дуги, которая служит основным источником тепла. Этот метод играет ключевую роль в лабораторных условиях благодаря точности и контролю над процессом плавки. Классификация плавки в электродуговых печах в основном вращается вокруг двух различных методов нагрева: прямого и косвенного.

При прямом нагреве электрическая дуга устанавливается между электродом и металлической шихтой, эффективно переводя электрическую энергию в тепловую, которая непосредственно нагревает материал. Этот метод также подразделяется на невакуумный прямой нагрев и вакуумную саморасходующуюся дуговую плавку, каждая из которых соответствует конкретным металлургическим требованиям и свойствам материала.

С другой стороны, при косвенном нагреве используется электрическая дуга, возникающая между двумя графитовыми электродами, которая косвенно нагревает металлическую шихту. Этот подход особенно выгоден для материалов, требующих более контролируемого и равномерного распределения тепла, что сводит к минимуму риск загрязнения и обеспечивает более высокую чистоту конечного продукта.

Выбор между прямым и косвенным методами нагрева зависит от различных факторов, включая тип расплавляемого металла, желаемый уровень чистоты и конкретные лабораторные условия. Каждый метод обладает уникальными преимуществами и подходит для различных металлургических применений, что подчеркивает универсальность и стратегическую важность плавки в электродуговой печи в современной лабораторной практике.

Дуговая плавка с прямым нагревом

При дуговой плавке с прямым нагревом дуга возникает между электродом и шихтой, непосредственно нагревая материал до чрезвычайно высоких температур, часто превышающих 3000℃. Этот метод характеризуется эффективностью и прямой передачей тепла материалу, что ускоряет процесс плавления. Основными компонентами печи для дуговой плавки являются электросварщик, который работает как большой трансформатор, преобразующий стандартное напряжение (220 или 380 В) в низкое напряжение, но высокий ток. Этот высокий ток затем используется для создания дуги путем мгновенного короткого замыкания положительного и отрицательного полюсов.

Образовавшаяся дуга представляет собой самоподдерживающийся разряд, способный поддерживать стабильное горение без необходимости в высоком напряжении, чтобы не дать ему погаснуть. Такая стабильность крайне важна для стабильного и эффективного плавления. Если дуга экранирована электродами, напряжение на ней можно увеличить, чтобы ускорить процесс плавления, но при этом возникает риск окисления таких элементов, как углерод, кремний и марганец.

Для крупномасштабного дугового производства обычно требуется меньший ток, что минимизирует потери тепла и оптимизирует энергоэффективность. Процесс может быть дополнительно усовершенствован за счет глубокой ванны электродов, обеспечивающей более тщательное и быстрое расплавление шихты. Этот метод универсален, он применим как в невакуумных условиях, так и в условиях вакуума для саморасходующейся дуговой плавки, что обеспечивает гибкость в экспериментальных установках и промышленных приложениях.

Дуговая плавка с непрямым нагревом

При дуговой плавке с непрямым нагревом электрическая дуга генерируется между двумя графитовыми электродами. В отличие от методов прямого нагрева, при которых дуга непосредственно контактирует с шихтой, косвенный нагрев основан на передаче тепла от дуги к шихте посредством излучения. Такую конфигурацию часто называют электродуговой печью косвенного нагрева.

Электрическая дуга, образующаяся между двумя электродами, не вступает в прямой контакт с расплавляемым материалом. Вместо этого тепло передается на верхнюю поверхность шихты посредством излучения. Затем это излучаемое тепло проходит через шихту, постепенно расплавляя ее сверху вниз. Этот метод обеспечивает равномерный нагрев шихты, хотя эффективность теплопередачи может быть ниже по сравнению с методами прямого нагрева.

Использование двух электродов при непрямом нагреве обеспечивает контролируемую среду, что может быть полезно для некоторых материалов, чувствительных к прямому контакту или быстрому нагреву. Такая установка также позволяет лучше контролировать процесс плавления, что делает ее подходящей для тех случаев, когда важен точный контроль температуры и однородность расплава.

| Aspect | Подробности |

|---|---|

| Конфигурация электродов | Для создания дуги используются два графитовых электрода. |

| Механизм передачи тепла | Тепло передается посредством излучения от дуги к поверхности заряда. |

| Преимущества | Обеспечивает контролируемый нагрев, подходит для чувствительных материалов. |

| Недостатки | Более низкая эффективность теплопередачи по сравнению с методами прямого нагрева. |

Дуговая плавка с непрямым нагревом особенно выгодна в тех случаях, когда сохранение целостности и чистоты материала имеет первостепенное значение, например, при плавке некоторых сплавов или реактивных металлов.

Последовательность плавления

Последовательность плавления в лабораторных условиях - это тщательный процесс, который требует внимательного учета нескольких критических факторов. К этим факторам относятся характеристики плавления тугоплавких металлов, окисляемость материалов, возможность испарения и плотность веществ.

Плавление тугоплавких металлов

Тугоплавкие металлы, такие как вольфрам и молибден, представляют собой уникальную проблему из-за их высоких температур плавления. В процессе плавления необходимо обеспечить точный контроль температуры, чтобы избежать как недогрева, так и перегрева, которые могут нарушить целостность материала.

Окисляемость

Окисляемость расплавляемых материалов - еще один важнейший фактор. Некоторые металлы сильно реагируют с кислородом, что может привести к образованию оксидов, которые могут загрязнить расплав. Для минимизации окисления и сохранения чистоты конечного продукта часто используются такие методы, как вакуумная плавка.

Испарение

Испарение в процессе плавки может привести к значительным потерям материала, а также повлиять на состав расплава. Для уменьшения этого явления используются такие методы, как вакуум или среда инертного газа, чтобы создать условия, снижающие скорость испарения.

Плотность

Плотность расплавляемых материалов может влиять на течение и перемешивание расплава. Например, при индукционной плавке электромагнитное перемешивание может регулироваться в зависимости от плотности материалов для обеспечения однородности и предотвращения сегрегации.

Таким образом, последовательность плавления - это сложный процесс, который требует глубокого понимания и тщательного управления этими факторами для достижения успешных и качественных результатов.

Индукционная плавка

Концепция и принципы

Вакуумно-индукционная плавка (VIM) использует электромагнитную индукцию для нагрева шихты в условиях вакуума. Эта технология использует принципы индукционного нагрева и контролируемую среду вакуума для достижения точного плавления.

-

Индукционный нагрев: Процесс включает в себя создание переменного магнитного поля внутри катушки, которое индуцирует вихревые токи в проводящем материале, подлежащем плавлению. Эти токи генерируют тепло непосредственно внутри материала, что приводит к его расплавлению. Этот метод обеспечивает эффективный и локализованный нагрев, минимизируя потери энергии и улучшая контроль над процессом плавления.

-

Вакуумная среда: Работа в условиях вакуума имеет решающее значение для VIM. Вакуумная среда исключает попадание атмосферных газов, которые могут вызвать окисление и загрязнение. Это особенно полезно при плавке химически активных металлов и сплавов, так как обеспечивает высокую чистоту и предотвращает нежелательные химические реакции. Вакуум также способствует снижению температуры кипения материалов, что облегчает плавление металлов с высоким давлением пара.

Сочетание этих принципов позволяет получать высококачественные расплавы с минимальным загрязнением, что делает VIM предпочтительным методом для производства сплавов высокой чистоты и специальных металлов.

Характеристики индукционной плавки

Индукционная плавка имеет несколько отличительных особенностей, которые выделяют ее среди других методов плавки.Электромагнитный индукционный нагрев является краеугольным камнем этой технологии, где переменный ток, протекающий через катушку, создает магнитное поле, которое индуцирует токи внутри металлической шихты, тем самым нагревая ее. Этот метод обеспечивает эффективный и локализованный нагрев, минимизируя потери энергии и повышая контроль над процессом плавки.

Еще одной отличительной особенностью являетсяэлектромагнитное перемешивание. Это явление происходит, когда индуцированные токи в расплавленном металле создают собственные магнитные поля, приводящие к циркуляционному движению в расплаве. Такое перемешивание способствует повышению однородности состава сплава, равномерному распределению элементов и удалению примесей.

Сайтнебольшая площадь поверхности бассейна расплава еще одна особенность, способствующая эффективности и чистоте индукционной плавки. Содержа расплавленный металл в ограниченном пространстве, процесс уменьшает воздействие атмосферы на расплав, тем самым сводя к минимуму окисление и другие формы загрязнения. Этот аспект особенно выгоден при производстве высокочистых сплавов и реактивных металлов.

Наконец, индукционная плавка характеризуетсяэкологичность. По сравнению с традиционными методами плавки этот процесс производит меньше загрязнений, поскольку работает в контролируемых условиях и с минимальными выбросами. Использование современных индукционных печей, оснащенных твердотельным IGBT-преобразованием частоты и комплексными защитными механизмами, еще больше повышает экологическую устойчивость этой технологии. В конструкции этих печей предусмотрены такие функции, как защита от перегрузки по току, защита от нехватки воды, защита от перегрева и другие, обеспечивающие не только надежность оборудования, но и его соответствие экологическим стандартам.

Этапы процесса

Процесс индукционной плавки представляет собой тщательно выверенную последовательность этапов, каждый из которых играет решающую роль в обеспечении качества и чистоты конечного продукта. Процесс можно разделить на четыре основные стадии: загрузка, плавление, рафинирование и заливка.

-

Зарядка: На этом начальном этапе в индукционную печь загружается сырье, или шихта. Выбор материалов для шихты очень важен, так как он напрямую влияет на состав и качество расплавленного металла. Материалы обычно предварительно взвешиваются и смешиваются для обеспечения однородности.

-

Плавка: После того как шихта установлена на место, индукционные катушки создают магнитное поле, которое индуцирует токи внутри шихты, заставляя ее нагреваться и плавиться. Этот этап характеризуется электромагнитным перемешиванием, которое помогает гомогенизировать расплавленный металл и способствует равномерному нагреву.

-

Рафинирование: После того как металл расплавился, он проходит процесс рафинирования для удаления примесей. Это может включать в себя различные методы, такие как раскисление, десульфуризация и дегазация. Вакуумная среда индукционной печи помогает в этом процессе, сводя к минимуму присутствие атмосферных газов, которые могут привнести примеси.

-

Заливка: На заключительном этапе рафинированный расплавленный металл заливается в формы или слитки. Процесс заливки должен тщательно контролироваться, чтобы избежать загрязнения и обеспечить правильное застывание металла. Выбор температуры и скорости заливки имеет решающее значение для предотвращения таких дефектов, как пористость или усадка.

Каждый из этих этапов тщательно контролируется, чтобы конечный продукт соответствовал требуемым спецификациям по чистоте, составу и механическим свойствам.

Выбор тигля

Выбор подходящего тигля - это кропотливый процесс, требующий тщательного учета различных факторов для обеспечения как предотвращения загрязнения, так и термической стабильности. Современный тигель - это сложный композитный материал, состоящий в основном из графита, который использует свою уникальную структуру и состав материала для удовлетворения жестких требований к производительности, предъявляемых различными приложениями.

Тигли бывают самых разных размеров, форм и конфигураций, что позволяет удовлетворить широкий спектр промышленных потребностей. Они могут быть миниатюрными, как чайные чашки, или вместительными, как контейнеры, способные вместить несколько тонн металла. Универсальность конструкции позволяет им быть как стационарными в конструкции печи, так и сконструированными таким образом, чтобы их можно было легко извлечь для операций разлива. Крейцкопфы являются неотъемлемой частью печей различных типов, включая топливные, электрические печи сопротивления и индукционные печи, и часто оснащаются заливными горнами или без них, в зависимости от конкретных эксплуатационных требований.

Процесс выбора усложняется множеством эксплуатационных характеристик, которыми обладают тигли. Каждое применение представляет собой уникальный набор температурных, химических и физических параметров, определяющих рабочие границы, в которых тигель должен эффективно функционировать. Например, тигель, используемый в индукционной печи, должен выдерживать электромагнитное воздействие, а тигли, используемые в печах, работающих на топливе, должны выдерживать прямое тепловое воздействие.

Учитывая широкий ассортимент типов тиглей и доступных материалов, выбор оптимального тигля для конкретной операции - сложная и индивидуальная задача. Процесс выбора должен учитывать уникальную комбинацию печей, сплавов, металлургической обработки и способов разливки, используемых на каждом предприятии. Такой подбор гарантирует, что тигель обеспечит максимальную производительность, тем самым оптимизируя общую эффективность и надежность процесса плавки металла.

Таким образом, выбор тигля - это не просто выбор емкости для расплавленного металла; это критически важное решение, которое влияет на качество, безопасность и эффективность всей операции плавки. Поэтому очень важно, чтобы производители плавки металла и поставщики тиглей тесно сотрудничали друг с другом, чтобы выбранный тигель отвечал всем специфическим требованиям конкретного применения.

Суспензионная плавка

Концепция и преимущества

Технология суспензионной плавки представляет собой значительное усовершенствование лабораторных методов плавки, особенно для достижения высокой чистоты и однородности расплавленных материалов. Эта технология предполагает поддержание расплавленного материала в состоянии суспензии или квазисуспензии, что является критическим фактором для предотвращения загрязнения расплава. Исключая прямой контакт между расплавленным материалом и тиглем, суспензионное плавление значительно снижает риск попадания примесей в расплав.

Этот метод особенно выгоден для материалов, которые очень чувствительны к загрязнению, таких как активные металлы, металлы высокой чистоты, точные сплавы и металлы с высокой температурой плавления. Отсутствие традиционного тигля не только повышает чистоту, но и позволяет лучше контролировать процесс плавления, что приводит к более равномерным и стабильным результатам. Возможность поддерживать расплавленный материал во взвешенном состоянии также способствует лучшему распределению тепла и снижает вероятность локального перегрева, который в противном случае может привести к дефектам или несоответствиям в конечном продукте.

Таким образом, суспензионная плавка обладает уникальным набором преимуществ, которые делают ее неоценимым инструментом в лабораторных условиях, особенно в тех случаях, когда требуется максимальная чистота и однородность конечного продукта.

Полносуспензионное индукционное плавление

Индукционная плавка полной суспензии - это сложная технология, которая предусматривает плавление материалов в полностью взвешенном состоянии без использования традиционного тигля. Этот метод использует принципы электромагнитной индукции для создания магнитного поля, которое одновременно суспендирует и нагревает материал. Отсутствие тигля исключает риск загрязнения материалами тигля, обеспечивая тем самым высочайшую чистоту и однородность расплавленного металла.

Эта технология особенно выгодна для плавки высокочистых металлов и сплавов, а также реактивных металлов, подверженных загрязнению. Электромагнитное поле не только суспендирует материал, но и вызывает эффект перемешивания, что способствует равномерному нагреву и предотвращает локальный перегрев. В результате получается более контролируемый и однородный расплав, что очень важно для применений, требующих точного химического состава.

Процесс обычно включает в себя несколько этапов: первоначальная загрузка материала в индукционную катушку, затем приложение электромагнитного поля, чтобы вызвать плавление, и, наконец, контролируемое выливание расплавленного материала. Весь процесс проводится в вакууме или в среде инертного газа для предотвращения окисления и других атмосферных реакций.

Полноподвесная индукционная плавка представляет собой значительное достижение в металлургических технологиях, обеспечивая беспрецедентный контроль и чистоту процесса плавки. Ее применение распространяется на различные отрасли промышленности, включая аэрокосмическую, электронную и производство специальных сплавов, где высокая чистота и точный контроль имеют первостепенное значение.

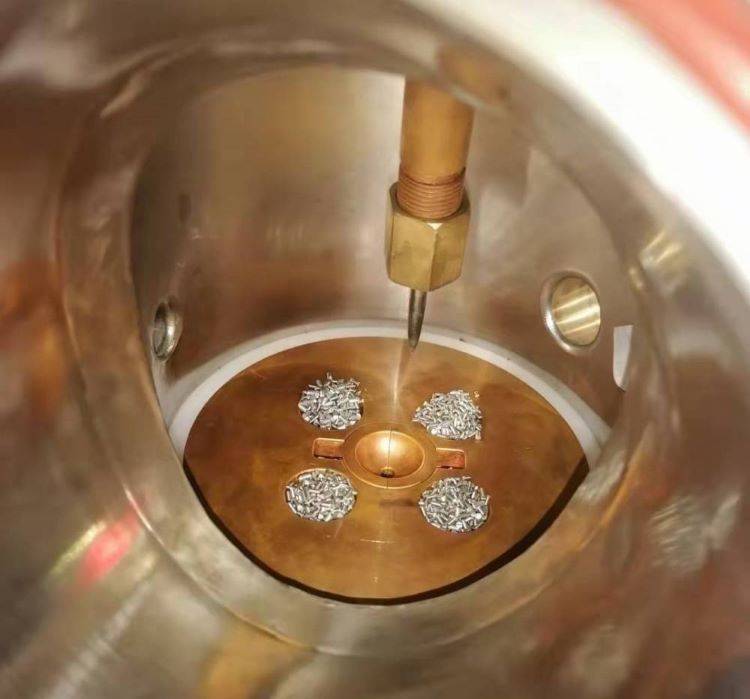

Индукционная плавка в холодном тигле

Индукционная плавка в холодном тигле (CCIM) - это сложная технология, в которой для плавления металлов используется медный тигель с водяным охлаждением, находящийся в переменном электромагнитном поле. Этот метод особенно выгоден благодаря своей способности предотвращать загрязнение, что очень важно для материалов высокой чистоты.

Медный тигель с водяным охлаждением, часто называемый "холодным тиглем", разработан таким образом, чтобы оставаться холодным, несмотря на интенсивное тепло, генерируемое электромагнитным полем. Этот механизм охлаждения гарантирует, что сам тигель не станет источником загрязнения, что является серьезной проблемой при традиционных методах плавки в тиглях.

Переменное электромагнитное поле генерируется индукционными катушками, окружающими тигель. Это поле индуцирует вихревые токи в металлической шихте, которая, в свою очередь, выделяет тепло через сопротивление. Процесс высокоэффективен и позволяет точно контролировать условия плавления, что делает его идеальным для материалов, требующих бережного обращения для сохранения чистоты и однородности.

Одним из ключевых преимуществ CCIM является его способность плавить химически активные и высокочистые металлы без примесей из материала тигля. Это делает ее особенно полезной в тех случаях, когда загрязнение является критической проблемой, например, при производстве современных сплавов и материалов для аэрокосмической и электронной промышленности.

Таким образом, индукционная плавка в холодном тигле использует передовые технологии для обеспечения плавления без загрязнений, что делает ее незаменимым инструментом в поиске высокочистых металлов и сплавов.

Области применения

Технология суспензионной плавки особенно выгодна в ряде специальных применений благодаря уникальному методу поддержания расплавленного материала в суспензионном или квазисуспензионном состоянии. Этот метод эффективно устраняет загрязнение тигля, обеспечивая тем самым высокую чистоту и однородность конечного продукта.

Одним из основных применений суспензионной плавки является обработкаактивные металлы. Эти металлы, обладающие высокой реакционной способностью с кислородом и другими атмосферными газами, нуждаются в среде, в которой они могут быть расплавлены без воздействия загрязняющих веществ. Суспензионная плавка обеспечивает такую среду, что делает ее идеальным выбором для таких металлов, как титан и цирконий.

Другим важным применением является производствометаллов высокой чистоты. Отсутствие тиглей при суспензионной плавке означает отсутствие риска выщелачивания примесей в расплав, что очень важно для тех областей применения, где даже следы загрязнений могут быть губительны. Это делает ее подходящей для металлов, используемых в производстве полупроводников и других высокотехнологичных отраслях.

Суспензионная плавка также используется для созданияточные сплавы. Контролируемая среда и возможность поддерживать однородность расплава без внешних загрязнений позволяют точно контролировать состав сплава, что очень важно для создания сплавов с определенными механическими и химическими свойствами.

Наконец, эта технология неоценима дляметаллов с высокой температурой плавления. Возможность плавить эти металлы без использования традиционного тигля, который может не выдержать требуемых высоких температур, обеспечивает эффективное и безопасное проведение процесса плавки. Такие металлы, как вольфрам и тантал, имеющие чрезвычайно высокую температуру плавления, значительно выигрывают от применения этого метода.

В целом, суспензионная плавка - это универсальная и мощная технология, особенно подходящая для материалов, требующих высокой чистоты, точного контроля и способности выдерживать экстремальные температуры.

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Цилиндрическая лабораторная электрическая нагревательная пресс-форма для лабораторных применений

Связанные статьи

- Исследование вакуумных печей для вольфрама: Работа, применение и преимущества

- Применение технологии горячего изостатического прессования при литье высокотемпературных сплавов на основе никеля

- Проверка неисправностей вакуумной индукционной печи: Основные процедуры и решения

- Вакуумная плавильная печь: исчерпывающее руководство по вакуумной индукционной плавке

- Раскрытие потенциала: Вакуумно-левитационная индукционная плавильная печь: объяснение