Факторы, сдерживающие развитие китайского оборудования для вакуумного осаждения из паровой фазы

Танталовое сырье

Тантал, блестящий металл серебристого цвета, славится высокой температурой плавления, низким давлением паров и исключительной химической стабильностью. Эти качества делают его незаменимым в процессах вакуумного испарения, особенно при производстве OLED-экранов. Высокая температура плавления тантала, составляющая 5 462,6 °F (3 017 °C), обеспечивает его стабильность в экстремальных условиях, необходимых для осаждения паров. Кроме того, низкое давление его паров позволяет точно контролировать процесс осаждения, что очень важно для получения равномерных и высококачественных OLED-дисплеев.

Высокочистый тантал очень важен для таких применений, поскольку даже незначительные примеси могут существенно повлиять на производительность и долговечность конечного продукта. Химическая инертность металла, в частности, его устойчивость к коррозии и воздействию кислот (кроме плавиковой), еще раз подчеркивает его пригодность для использования в вакуумном оборудовании для напыления. Такая устойчивость обусловлена тонкой оксидной пленкой, которая естественным образом образуется на поверхности тантала, обеспечивая защитный барьер от химических реакций.

Добыча и очистка тантала - сложные процессы, часто включающие электролиз или восстановительные методы для отделения его от ниобия, с которым он обычно встречается в природе. После очистки тантал используется в различных формах, включая тигли и источники испарения, где его уникальные свойства могут быть использованы в полной мере.

| Свойство | Значение |

|---|---|

| Атомный номер | 73 |

| Атомный символ | Ta |

| Атомный вес | 180.94788 |

| Температура плавления | 5 462,6 °F (3 017 °C) или 3290 K |

| Температура кипения | 9 856,4 °F (5 458 °C) или 5728 K |

| Устойчивость к коррозии | Чрезвычайно высокая |

| Распространенные источники | Канада, Австралия, Бразилия, Нигерия, Португалия, Мозамбик, Таиланд, Демократическая Республика Конго |

Стратегическое значение тантала в передовых производственных процессах, особенно в электронной промышленности, трудно переоценить. Его способность сохранять структурную целостность при высоких температурах и в жестких химических средах делает его предпочтительным материалом для критически важных компонентов оборудования для вакуумного напыления. По мере развития технологий спрос на тантал высокой чистоты будет расти, что приведет к дальнейшим инновациям в методах его получения и применения.

Трудности при обработке танталовых деталей

Обработка танталовых деталей для источников испарения сопряжена со значительными трудностями, обусловленными внутренними свойствами материала. Высокая твердость и реакционная способность тантала делают традиционные методы обработки неэффективными и зачастую нецелесообразными. Высокая твердость тантала приводит к быстрому износу инструмента, что увеличивает производственные затраты и снижает точность конечного продукта. Кроме того, реакционная способность тантала с различными атмосферными газами требует контролируемой среды для предотвращения загрязнения и разрушения поверхности.

Для решения этих проблем были разработаны передовые технологии, такие как 3D-печать и специализированная обработка поверхности. 3D-печать, или аддитивное производство, позволяет точно создавать сложные геометрические формы непосредственно на основе CAD-моделей, сводя к минимуму отходы материалов и уменьшая необходимость в многочисленных операциях механической обработки. Этот метод также позволяет изготавливать детали с замысловатыми внутренними структурами, которые трудно или невозможно получить с помощью обычной механической обработки.

Для улучшения свойств поверхности танталовых деталей используются специализированные методы обработки поверхности, такие как химическое осаждение из паровой фазы (CVD) и физическое осаждение из паровой фазы (PVD). Такая обработка позволяет повысить устойчивость материала к износу, коррозии и окислению, продлевая срок службы деталей и обеспечивая их работоспособность в условиях высоких нагрузок. Комбинируя эти инновационные методы, производители могут преодолеть трудности, присущие механической обработке тантала, что делает возможным производство высококачественных источников испарения для критически важных применений в таких отраслях, как производство OLED-экранов.

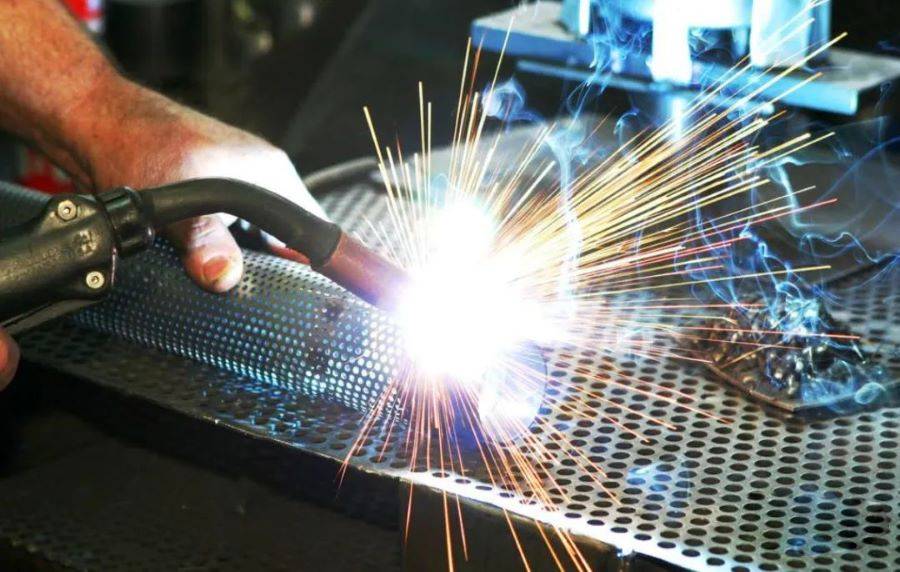

Трудности при сварке танталового материала

Сварка тантала представляет собой сложную задачу из-за присущих ему свойств, включающих высокую реакционную способность и исключительную теплопроводность. Эти характеристики требуют тщательного обращения и применения специальных методов для обеспечения успешных сварных швов без нарушения целостности материала.

Высокая реакционная способность тантала к взаимодействию с кислородом и азотом при повышенных температурах означает, что сварка должна проводиться в контролируемой атмосфере, обычно в вакууме или в среде инертного газа. Это требование усложняет процесс, поскольку требует сложного оборудования и точного контроля окружающей среды.

Кроме того, теплопроводность тантала значительно выше, чем у многих других металлов, что означает быстрый отвод тепла во время сварки. Такое быстрое рассеивание тепла может привести к неравномерному нагреву и охлаждению, что может вызвать коробление или растрескивание в зоне сварки. Для смягчения этих проблем предпочтительны методы сварки, обеспечивающие высокую точность и контроль над подводимым теплом, такие как лазерная сварка и сварка электронным лучом. Эти методы позволяют локализовать нагрев, что сводит к минимуму риск термического повреждения окружающего материала.

Помимо технических проблем, существенными препятствиями являются также стоимость и доступность необходимого сварочного оборудования и материалов. Специализированный характер оборудования для сварки тантала и высокая чистота самого тантала способствуют увеличению затрат, связанных с этим процессом.

В целом, уникальные свойства тантала делают его незаменимым для применения в оборудовании для вакуумного напыления, особенно в таких отраслях, как производство OLED-экранов, но сложности со сваркой подчеркивают необходимость использования передовых технологий и строгого контроля процесса.

Области применения технологии вакуумного испарения

Производство OLED-экранов

Вакуумное испарение является ключевым процессом в производстве OLED-экранов, играя решающую роль в точном и равномерном осаждении органических светоизлучающих материалов на стеклянные подложки. Этот метод гарантирует, что слои органических материалов будут уложены с максимальной точностью, что очень важно для производительности и долговечности OLED-экранов.

Вакуумная среда незаменима в этом процессе, поскольку она предотвращает загрязнение частицами воздуха, которые могут нарушить целостность осажденных слоев. Кроме того, контролируемые условия в вакууме позволяют испарять материалы при более низких температурах, сохраняя структурные и химические свойства органических соединений.

Для достижения желаемой однородности и точности часто используются такие передовые технологии, как теневые маски и автоматические системы выравнивания. Эти технологии помогают направлять испаряемые материалы на определенные участки подложки, обеспечивая правильное расположение и функциональность каждого пикселя. Тщательный контроль над процессом осаждения позволяет в конечном итоге создавать высококачественные OLED-дисплеи с яркими цветами, четким изображением и эффективным энергопотреблением.

Связанные товары

- Тигли из вольфрама и молибдена для нанесения покрытий методом электронно-лучевого испарения для высокотемпературных применений

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Напыление методом электронно-лучевого испарения Золотое покрытие Вольфрамовый молибденовый тигель для испарения

- Печь для вакуумной термообработки молибдена

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Связанные статьи

- Выбор материалов для вакуумного покрытия: Ключевые факторы и соображения

- Покрытие электронно-лучевым испарением:Принципы, характеристики и применение

- Вакуумная плавильная печь: исчерпывающее руководство по вакуумной индукционной плавке

- Покрытие электронно-лучевым испарением: Преимущества, недостатки и области применения

- Изучение преимуществ использования вольфрама для нагрева печи