Вы потратили недели на разработку нового материала. Последний этап — сложный многоступенчатый процесс нагрева в лабораторной печи. Вы идеально запрограммировали температурный профиль, но в результате получили треснувший, бесполезный образец. Эксперимент провалился не из-за вашей науки, а потому, что «стабильная» температура внутри вашей печи была чем угодно, только не стабильной. Для исследователей и инженеров, работающих с высокотемпературными приложениями, такой сценарий является слишком частым источником потраченного времени, бюджета и потенциала.

Настоящая проблема: ошибка в один градус

Высокотемпературные процессы, такие как спекание материалов, прокаливание образцов и отжиг металлов, являются основой бесчисленных научных и промышленных достижений. Цель проста в теории: приложить точное количество тепла в течение определенного времени для контролируемого преобразования материала.

Однако на практике это сопряжено с постоянной проблемой: термической нестабильностью. Речь идет не о том, может ли печь нагреваться; речь идет о том, может ли она с абсолютной точностью следовать сложному температурному пути. «Дракон», который преследует лаборатории и производственные линии, имеет три головы:

- Перегрев: Печь нагревается выше установленной точки, что может повредить образец или непредсказуемо изменить его микроструктуру.

- Тепловая задержка: Печь не успевает достаточно быстро повысить температуру, что нарушает чувствительные ко времени реакции или процессы.

- Температурный дрейф: Во время критической фазы выдержки (или «замачивания») температура колеблется, вводя основной параметр, который делает результаты эксперимента невоспроизводимыми.

Десятилетиями эти проблемы считались неизбежным злом. Процесс, который работал в понедельник, во вторник давал сбой без видимой причины, что приводило к непоследовательному качеству продукции на производстве и невоспроизводимым данным в исследованиях — критическому недостатку при стремлении к публикации или подтверждению открытия.

Прорыв: от приближения к исполнению

Победа над этой проблемой — это не одно открытие, а фундаментальное изменение возможностей: способность создавать термическую среду, в которой запрограммированная кривая нагрева и фактическая кривая температуры внутри печи практически идентичны.

Представьте себе выполнение 50-сегментного профиля нагрева для роста кристаллов, где каждый подъем и выдержка рассчитаны до минуты и точны в пределах одного градуса. В этом сценарии:

- Что делается: Выполняется сложный многоступенчатый термический цикл.

- Как это делается: Используя систему, которая может предвидеть и корректировать термические колебания в режиме реального времени.

- Что получается: Материал — будь то керамический композит, очищенное химическое вещество или отожженный металлический сплав — каждый раз приобретает точно желаемые свойства.

Речь идет не просто о нагреве; речь идет о точной термической хореографии. Эта надежность превращает печь из простой «горячей коробки» в настоящий научный инструмент, позволяющий исследователям изолировать переменные и доверять своим результатам.

Средство обеспечения: инженерия, устраняющая термический хаос

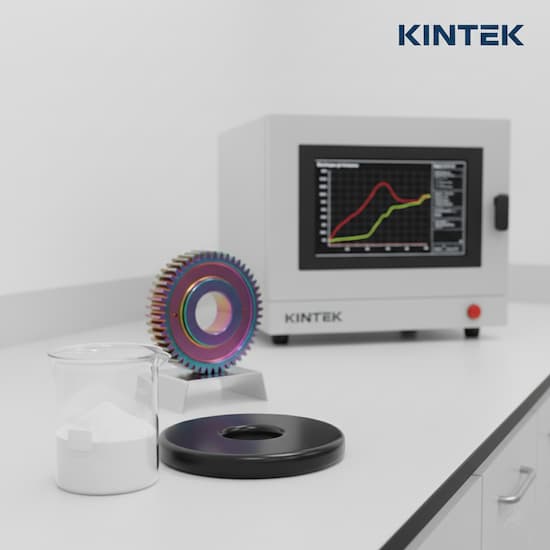

Такой уровень контроля обеспечивается инструментом, специально разработанным для укрощения дракона термической нестабильности: муфельной печью KINTEK. Прорыв в повторяемости является прямым результатом решения конкретных инженерных задач.

Преодоление дрейфа с помощью интеллектуального управления

Суть проблемы заключается в грубом регулировании температуры. Печь KINTEK решает эту проблему с помощью микрокомпьютерного интеллектуального ПИД-регулятора (пропорционально-интегрально-дифференциального). Это не простой термостат; это предиктивный алгоритм, который постоянно отслеживает тенденции температуры. Он превентивно снижает мощность по мере приближения к заданной точке, чтобы предотвратить перегрев, и вносит микрокорректировки для поддержания стабильности в пределах ±1°C. Это напрямую устраняет температурный дрейф, который делает чувствительные эксперименты недействительными.

Ускорение результатов благодаря превосходной изоляции

Традиционные печи, облицованные тяжелыми огнеупорными кирпичами, страдают от огромной тепловой инерции, что приводит к медленному нагреву и пустой трате энергии. Печь KINTEK использует камеру из высокочистого керамического волокна. Этот передовой материал обеспечивает превосходную изоляцию, будучи значительно легче, что позволяет:

- Ускорить нагрев на 30%, сократив время от холодного старта до рабочего состояния.

- Снизить энергопотребление на 20-25%, что напрямую влияет на эксплуатационные расходы.

Для загруженной лаборатории это означает возможность завершить больше экспериментальных циклов за один день, что значительно увеличивает производительность.

Новый горизонт: от лабораторных открытий до промышленного производства

Освоение термической обработки в лабораторном масштабе открывает огромные возможности. Когда ученый-материаловед может надежно производить новое соединение, или менеджер по контролю качества может последовательно проверять чистоту образца, это закладывает основу для большего успеха.

Эта возможность, основанная на прецизионной технологии KINTEK, оказывает прямое коммерческое влияние на различные отрасли:

- Разработка новых лекарств: Высокотемпературная очистка фармацевтических промежуточных продуктов может выполняться с более высоким выходом и меньшим количеством примесей.

- Передовые материалы: Разработка керамики, сплавов и композитов следующего поколения ускоряется, когда процессы спекания и отжига идеально воспроизводимы.

- Контроль качества: В отраслях от пищевой до металлургической определение содержания золы или тестирование стабильности материалов становится надежным, стандартизированным процессом, а не источником несоответствия.

Поскольку эта основная технология масштабируется от небольших лабораторных муфельных печей до крупных промышленных муфельных печей, процесс, который вы совершенствуете во время НИОКР, может быть уверенно развернут для полномасштабного производства, обеспечивая плавный переход от прорыва к готовому к рынку продукту.

Правильное оборудование для термической обработки делает больше, чем просто нагревает; оно устраняет переменные, ускоряет открытия и гарантирует качество. Если вы сталкиваетесь с проблемами при синтезе материалов, контроле качества или масштабировании исследований, ограничением может быть не ваш процесс, а ваши инструменты. Давайте обсудим, как правильная прецизионная печь может решить ваши конкретные задачи.

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Связанные статьи

- Почему ваши высокотемпературные эксперименты терпят неудачу: дефект печи, который большинство лабораторий упускают из виду

- Почему ваши тесты на прокаливание не удаются: скрытая разница между муфельными и прокалочными печами

- Полное руководство по муфельным печам: Типы, применение и обслуживание

- Почему ваши эксперименты с печами терпят неудачу: скрытое несоответствие в вашей лаборатории

- Полное руководство по муфельным печам: Применение, типы и обслуживание