Горячее прессовое спекание перспективной керамики

Проблемы спекания карбида бора

Спекание чистого карбида бора представляет значительные трудности из-за его высококовалентной природы связи, которая требует температуры свыше 2200°C для эффективного уплотнения. Традиционные методы спекания, несмотря на их широкое применение, обычно позволяют достичь лишь 80-87 % относительной плотности, что не позволяет достичь желаемых свойств материала. Это ограничение связано с низким коэффициентом диффузии, присущим карбиду бора, что затрудняет достижение адекватного уплотнения традиционными способами.

Чтобы преодолеть эти препятствия, необходимо вводить спекающие добавки и применять специализированные процессы. Эти добавки служат либо для снижения поверхностной энергии, либо для увеличения площади поверхности, способствуя лучшему уплотнению. Среди различных технологий наиболее эффективным методом производства карбида бора и композитов на его основе стало спекание горячим прессованием. Этот метод в сочетании с соответствующими добавками позволяет значительно повысить скорость уплотнения, в результате чего получаются материалы, плотность которых приближается к теоретической.

Экспериментальные данные еще раз подтверждают эффективность этих подходов. Например, горячее прессование и спекание при температуре 2150°C в течение всего 10 минут позволило получить керамику из карбида бора с относительной плотностью 91,6%. Это улучшение отражается не только на плотности, но и на механических свойствах, таких как модуль Юнга 292,5 ГПа и коэффициент Пуассона 0,16 при комнатной температуре. Кроме того, в диапазоне температур 0-1000°C коэффициент линейного расширения остается пропорциональным температуре, а теплопроводность демонстрирует тенденцию к снижению.

| Условия спекания | Относительная плотность (%) | Модуль Юнга (ГПа) | Коэффициент Пуассона |

|---|---|---|---|

| 2150°C, 10 мин | 91.6 | 292.5 | 0.16 |

Использование горячего прессования с добавками не только решает проблемы плотности, но и открывает путь к производству высокоэффективной керамики на основе карбида бора, которая имеет решающее значение для различных инженерных применений.

Преимущества горячего прессового спекания

Горячее прессовое спекание с добавками играет ключевую роль в повышении степени уплотнения и общих свойств изделий из карбидо-борной керамики. Этот метод позволяет добиться значительных улучшений, достигая относительной плотности до 91,6 %, что является значительным скачком по сравнению с традиционными методами, которые обычно дают лишь 80-87 % относительной плотности.

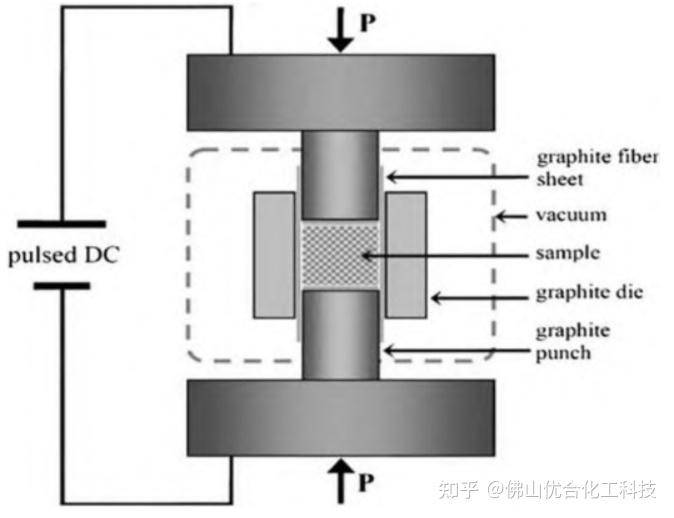

Горячее прессовое спекание предполагает одновременный нагрев и давление, что значительно снижает температуру спекания примерно на 100-150°C по сравнению со спеканием под обычным давлением. Это снижение температуры дополняется значительным увеличением движущей силы спекания, которая в 20-100 раз больше, чем при обычном давлении. В процессе используется термопластичное состояние порошка, при котором сопротивление деформации минимально, что способствует легкому пластическому течению и уплотнению. Следовательно, необходимое давление формования составляет лишь 1/10 от того, которое требуется при холодном прессовании.

Преимущества горячего прессования выходят за рамки простого уплотнения. Одновременное воздействие тепла и давления способствует процессам массопереноса между частицами порошка, включая контакт, диффузию и течение. Это не только сокращает время спекания, но и препятствует росту зерен, в результате чего получается мелкозернистая структура. Кроме того, этот метод позволяет получать спеченные тела, плотность которых практически соответствует теоретической, а пористость приближается к нулю, что делает его высокоэффективным для создания высококачественной керамики.

В целом, горячее прессовое спекание отличается своей способностью достигать превосходной плотности и качества продукции, что делает его незаменимым методом в сфере производства передовой керамики.

Горячее прессовое спекание мишени

Порошковая металлургия для подготовки мишени

Порошковая металлургия, в частности вакуумное горячее прессование, играет важнейшую роль в подготовке мишеней из тугоплавких металлов и неорганических неметаллов. Этот метод незаменим для материалов, которые не могут быть эффективно получены с помощью традиционных технологий литья из расплава. Например, при работе со сплавами, состоящими из металлов со значительно отличающимися температурами плавления и плотностью, литье из расплава часто приводит к неоднородности состава. Аналогичным образом, неорганические неметаллические мишени и композиционные материалы представляют собой проблемы, которые лучше всего решать с помощью порошковой металлургии.

Преимущества порошковой металлургии при подготовке мишеней многообразны. Она позволяет создать однородную мелкокристаллическую структуру, которая необходима для улучшения характеристик мишеней для напыления. Кроме того, этот метод обеспечивает высокую эффективность производства и экономию материалов, что делает его экономичным и ресурсосберегающим. В результате порошковая металлургия стала преобладающим методом подготовки мишеней для напыления, особенно в отраслях, требующих высокой точности и производительности.

| Преимущество | Описание |

|---|---|

| Равномерная мелкокристаллическая структура | Обеспечивает стабильные свойства материала, что очень важно для высокопроизводительных мишеней. |

| Высокая эффективность производства | Ускоряет процесс производства, обеспечивая эффективное удовлетворение промышленных потребностей. |

| Экономия материалов | Сокращает количество отходов и расход сырья, способствуя повышению экономической эффективности. |

Таким образом, порошковая металлургия, способная преодолеть ограничения традиционных методов, является наиболее предпочтительной технологией подготовки мишеней для напыления. Способность получать однородные высококачественные материалы по низкой цене и с повышенной эффективностью делает ее незаменимым инструментом в передовых производственных процессах.

Области применения вакуумного горячего прессования

Вакуумное горячее прессование - это универсальная технология, используемая в основном для изготовления больших плоских мишеней высокой плотности, что позволяет эффективно преодолевать ограничения, присущие традиционным методам литья из расплава. Этот процесс особенно выгоден для материалов, которые требуют отсутствия пор, что обеспечивает оптимальные механические, термические или оптические свойства.

Основные области применения

- Керамические материалы: Вакуумное горячее прессование широко используется для производства различных керамических материалов, включая:

- Композиционные материалы

- : С помощью этой технологии производятся такие материалы, как металломатричные композиты (MMC) и керамические матричные композиты (CMC).Передовая керамика

- : Включает нитрид кремния, смешанную керамику Al2O3, TiC/TiN и сиалон, которые имеют решающее значение для режущих инструментов, компонентов клапанов, подшипников и износостойких деталей в технологическом процессе.Карбид бора (B4C)

- : Известный своей чрезвычайной износостойкостью, B4C используется в броне и износостойких деталях, подвергающихся высоким нагрузкам.Функциональная керамика

: Такие материалы, как PLZT (свинец-лантан-цирконат-титанат) и другие передовые функциональные керамики, обрабатываются в контролируемой атмосфере, например, O2.

- Возможности процессаСложность формы

- : Хотя вакуумное горячее прессование в основном подходит для простых форм, таких как пластины, блоки и цилиндры, с помощью усовершенствованных конструкций пресс-форм можно получить более сложные геометрические формы.Усилие прессования и температура

: Процесс работает в широком диапазоне давлений (от 50 кН до 800 тонн) и температур (до 2600°C), что делает его пригодным для широкого спектра материалов и размеров деталей (до Ø 1500 мм).

- Преимущества перед традиционными методамиУплотнение

- : Под воздействием высокой температуры и давления частицы сырья скрепляются, что приводит к значительному росту зерен и уменьшению пустот и границ зерен. В результате образуется компактное, поликристаллическое спеченное тело со специфической микроструктурой, повышающей плотность материала и его эксплуатационные характеристики.Универсальность

: В процессе могут использоваться различные нагревательные элементы, такие как графит, молибден и индукционный нагрев, а также одностороннее или двустороннее давление, что обеспечивает гибкость в обработке материалов.

Таким образом, вакуумное горячее прессование становится важнейшей технологией в области передовой керамики, обеспечивающей точность и эффективность при производстве высокоэффективных материалов.

Соединение металла и керамики диффузионной сваркой

Проблемы при сварке металла и керамики

Соединение металлов и керамики с помощью сварки сопряжено со значительными трудностями из-за присущих им различий в структуре химической связи и термических свойствах. Керамика обычно имеет ковалентную или ионную связь, в то время как металлы характеризуются металлической связью. Это фундаментальное различие в механизмах связи приводит к различному механическому и термическому поведению, что усложняет процесс сварки.

Одной из основных трудностей являются большие коэффициенты линейного расширения керамики и металлов. Керамика обычно имеет более низкие коэффициенты теплового расширения по сравнению с металлами, что может привести к возникновению значительных тепловых напряжений в процессе сварки. Эти напряжения могут вызвать растрескивание или расслоение керамического компонента или даже разрушение сварного соединения. Для смягчения этих проблем часто необходимо использовать механизмы снятия тепловых напряжений, такие как контролируемые циклы нагрева и охлаждения, чтобы свести к минимуму риск теплового удара.

Помимо термических напряжений, нельзя переоценить необходимость промежуточных слоев. Эти слои служат связующим звеном между разнородными материалами, способствуя лучшей адгезии и снижая риск теплового несоответствия. В качестве промежуточных слоев обычно используются такие материалы, как титан или никелевые сплавы, которые по своим свойствам более совместимы как с керамикой, так и с металлами. Выбор подходящего промежуточного слоя имеет решающее значение, поскольку он должен обладать хорошей теплопроводностью, механической прочностью и химической совместимостью как с керамическими, так и с металлическими компонентами.

Использование вакуумных печей горячего прессования может сыграть решающую роль в решении этих задач. Применяя контролируемое давление и температуру в вакуумной среде, эти печи могут улучшить процесс диффузионного склеивания, обеспечивая более равномерное и прочное сварное соединение. Этот метод не только помогает справиться с термическими напряжениями, но и повышает общее качество и надежность сварного шва, делая его пригодным для применения при высоких температурах и высоких нагрузках.

В целом, сварка металлов и керамики сопряжена с определенными трудностями, обусловленными, прежде всего, различиями в структуре химической связи и коэффициентах теплового расширения. Эффективные решения часто предполагают использование методов снятия теплового напряжения и включение промежуточных слоев, чему способствуют передовые технологии спекания, такие как вакуумное горячее прессование. Все эти стратегии в совокупности направлены на создание стабильного и прочного сварного соединения, способного выдержать жесткие условия эксплуатации в различных отраслях промышленности.

Твердофазное диффузионное соединение

Диффузионное соединение в твердой фазе - это надежная технология сварки, которая особенно ценится за способность создавать соединения с исключительной стабильностью и высокой прочностью. Этот метод особенно хорошо подходит для работы в условиях, требующих устойчивости к экстремальным температурам и коррозионным агентам. Однако эффективность этой техники зависит от тщательной подготовки поверхности и использования специализированного оборудования.

Например, точное выравнивание и подготовка поверхности материалов имеют решающее значение для обеспечения равномерного протекания процесса диффузии, что повышает долговечность соединения. Такой уровень точности часто обеспечивается передовым оборудованием, которое может контролировать температуру и давление с высокой точностью, гарантируя, что материалы претерпевают необходимые преобразования без нарушения их структурной целостности.

Кроме того, применение твердофазного диффузионного соединения в высокотемпературных и коррозионных средах сопряжено с определенными трудностями. Необходимо тщательно подбирать материалы для обеспечения совместимости, а для смягчения различий в коэффициентах теплового расширения между керамическими и металлическими компонентами могут потребоваться промежуточные слои. Несмотря на эти сложности, способность метода создавать высококачественные и надежные соединения делает его предпочтительным выбором в отраслях, где эксплуатация в тяжелых условиях имеет первостепенное значение.

Тенденции развития технологии горячего прессового спекания

Современные области применения и проблемы

Горячее прессовое спекание, несмотря на широкое применение, сталкивается с серьезными препятствиями из-за высоких эксплуатационных расходов и технических сложностей. Несмотря на эти ограничения, оно оказалось незаменимым в таких нишевых отраслях, как атомная и военная промышленность, где жесткие требования к материалам имеют первостепенное значение. Успех технологии в этих областях подчеркивает ее потенциал, даже если она сталкивается с экономическими и технологическими ограничениями.

В области передовой керамики горячее прессовое спекание оказалось особенно эффективным для достижения высоких показателей плотности, о чем свидетельствует его применение в керамике из карбида бора. Однако этот процесс часто требует использования добавок для повышения плотности, что может увеличить общую стоимость и сложность. Этот обоюдоострый меч - эффективный, но дорогой - подчеркивает существующие проблемы, связанные с тем, чтобы сделать горячее прессовое спекание более доступным и экономически эффективным для более широкого промышленного применения.

Более того, технические ограничения горячего прессового спекания не ограничиваются только стоимостью. Этот процесс часто требует точного контроля температуры и давления, что может быть трудно обеспечить на постоянной основе. Для решения этих технических проблем требуется современное оборудование и квалифицированные операторы, что еще больше затрудняет его широкое внедрение. Несмотря на эти сложности, способность метода производить высококачественную плотную керамику делает его ценным инструментом в отраслях, где целостность материала имеет решающее значение.

Будущие направления

Будущее вакуумных печей горячего прессования - за интеграцией передовых технологий, таких как цифровое моделирование и автоматизация с помощью искусственного интеллекта (ИИ). Эти достижения способны произвести революцию в данной области, решить существующие технические проблемы и повысить эффективность и точность процесса спекания.

Одной из основных областей, где ИИ может оказать значительное влияние, является оптимизация форм для изостатического давления. Существующие методы часто не позволяют добиться равномерного распределения давления, что может привести к несоответствиям в конечном продукте. Имитационные и прогностические модели на базе ИИ могут анализировать огромные объемы данных для определения оптимальных схем распределения давления, гарантируя, что каждая часть пресс-формы получит необходимое давление. Это не только повышает качество спеченной керамики, но и снижает вероятность дефектов и отказов.

Кроме того, ИИ можно использовать для автоматизации мониторинга и управления параметрами спекания. Постоянно анализируя данные в режиме реального времени с датчиков, встроенных в печь, системы искусственного интеллекта могут мгновенно корректировать температуру, давление и другие критические параметры. Такой динамический контроль гарантирует, что процесс спекания остается в оптимальном диапазоне, что приводит к более стабильным и качественным результатам.

Помимо ИИ, важную роль, как ожидается, сыграют достижения в области цифрового моделирования. Автоматизированное проектирование (CAD) и анализ методом конечных элементов (FEA) могут использоваться для моделирования процесса спекания еще до его начала. Эти модели могут предсказать поведение различных материалов в различных условиях, что позволит инженерам точно настроить процессы и выбрать материалы. Такой упреждающий подход позволяет значительно сократить время и затраты, связанные с экспериментами методом проб и ошибок, ускоряя разработку новых и усовершенствованных керамических изделий.

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная печь для спекания зубной керамики

Связанные статьи

- Окончательное руководство по вакуумной печи для спекания под давлением: преимущества, области применения и принцип работы

- Mastering Vacuum Furnace Brazing: Техника, применение и преимущества

- Исследование печи искрового плазменного спекания (SPS): Технология, применение и преимущества

- Как вакуумно-индукционное плавление превосходит традиционные методы при производстве современных сплавов

- Изучение расширенных возможностей печей для искрового плазменного спекания (SPS)